As linhas de reciclagem raramente falham porque a máquina principal não consegue derreter ou cortar o plástico. Elas falham porque... layout da planta Cria gargalos: fluxo de materiais deficiente, zonas de carregamento inseguras, falta de capacidade de armazenamento intermediário ou sistemas auxiliares que não são compatíveis com a matéria-prima.

Este guia explica como pensar em layouts personalizados e dispositivos opcionais de uma forma prática, priorizando as operações.

Principais conclusões

- O layout influencia a mão de obra, a segurança e o tempo de atividade — e não apenas a área ocupada.

- Separe, sempre que possível, o recebimento/triagem de produtos "sujos" do manuseio de produtos "limpos".

- Adicione zonas de segurança onde a produção e o empacotamento não ocorrem na mesma cadência.

- Escolha dispositivos opcionais para resolver um gargalo específico, não porque eles parecem avançados.

Por que o layout é um problema de "projeto de sistema" (e não um problema de CAD)

Quando uma linha de produção apresenta baixo desempenho, a causa principal geralmente não está no triturador ou na extrusora, mas sim na forma como o material chega, se movimenta e é armazenado. Um layout que favorece um fluxo constante reduz: – picos e falta de material na entrada de alimentação; – conflitos com empilhadeiras e padrões de tráfego inseguros; – paradas não planejadas causadas por gargalos de acesso para limpeza e manutenção.

Se você ainda está comparando tipos de linha, o Energycle é o ideal. Visão geral das máquinas de reciclagem de plástico Pode ajudar a uniformizar a terminologia entre os sistemas de trituração, lavagem e granulação.

1) Planejamento de Layout: Comece com o Fluxo de Materiais, Não com um Esboço da Planta Baixa

Antes de selecionar um formato em L/U/Z, defina: – como o material chega (fardos, rolos, caixas, sucata solta) – onde ocorre a pré-triagem e a remoção de metal – como o material chega à linha com segurança (faixas para empilhadeiras, proteções, áreas de estocagem) – onde o produto acabado é armazenado e embalado (sacos, big bags, silos)

Um bom layout reduz conflitos entre empilhadeiras, diminui as distâncias a percorrer e evita picos de produção que causam tempo de inatividade.

2) Defina as zonas: Suja → Transição → Limpa

Uma forma simples de projetar é dividir a planta em zonas:

| Zona | O que acontece lá? | Por que isso importa | Dicas de design |

|---|---|---|---|

| Receber sujo | Descarregar, inspecionar e remover contaminantes visíveis. | Impede a propagação da contaminação e dos danos rio abaixo. | Planeje o espaço para armazenamento temporário, descarte de materiais e movimentação segura de empilhadeiras. |

| Processamento transicional | Redução de tamanho, lavagem, separação | A alta exposição a ruído, poeira e água aumenta as necessidades de manutenção. | Mantenha o acesso para limpeza, telas, facas e elevadores. |

| Manuseio de saída limpo | Secagem, granulação, embalagem, armazenamento | A qualidade e a aceitação do cliente dependem da limpeza. | Mantenha o tráfego controlado; evite a contaminação cruzada proveniente de sucata que chega. |

3) Padrões de layout comuns (quando fazem sentido)

layouts em forma de L

Geralmente utilizado quando o edifício exige uma curva em ângulo ou quando se deseja separar as zonas de recebimento de materiais sujos das zonas de embalagem de materiais limpos.

layouts em forma de U

Frequentemente utilizado para manter as estações de operação mais próximas umas das outras e simplificar a supervisão, especialmente quando as restrições de espaço impedem uma linha direta.

Layouts em forma de Z

Frequentemente utilizado para contornar obstáculos fixos (colunas, equipamentos existentes), mantendo os pontos de acesso para manutenção acessíveis.

O formato "correto" depende das suas restrições de manuseio de materiais e de segurança, e não de uma regra universal.

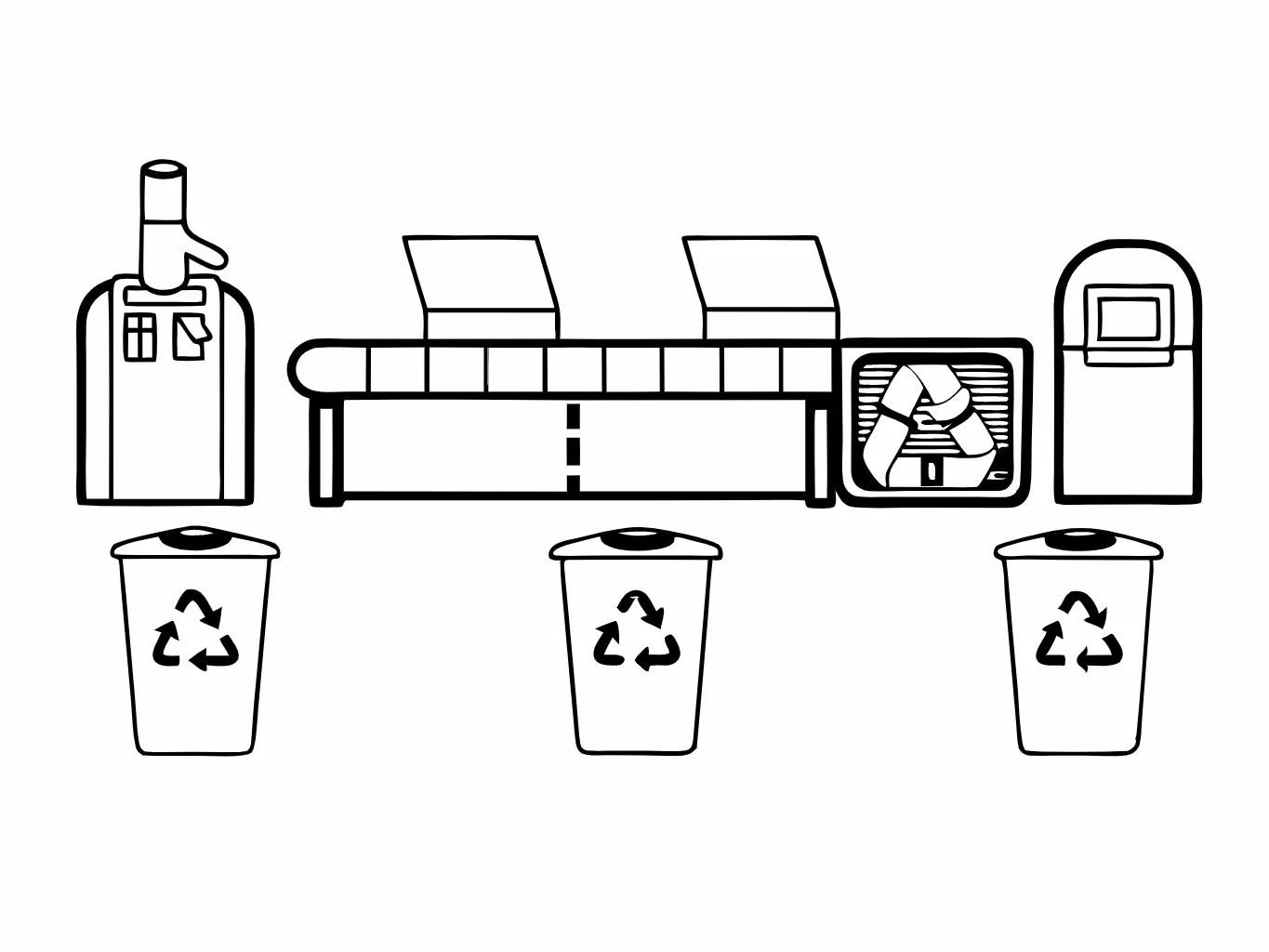

4) Dispositivos opcionais que frequentemente melhoram a eficiência no mundo real

A) Dispositivos de alimentação controlada e anti-ponteamento

Útil quando o material é leve, irregular ou tende a enrolar (filme, tecido, flocos com alto teor de partículas finas).

B) Detecção e remoção de metais

Utilizado para proteger sistemas de corte subsequentes e filtragem de extrusão.

As ferramentas típicas incluem ímãs, detectores de metais e pontos de inspeção protegidos — escolhidos com base no risco de contaminação do seu fluxo de água.

C) Armazenamento intermediário (caixas e silos)

Os buffers desacoplam as etapas a montante e a jusante. Eles são úteis quando: – o recebimento/alimentação é intermitente; – a embalagem é feita em lotes; – a linha precisa operar de forma constante por motivos de qualidade.

D) Melhorias na filtragem para a produção de pellets

Se a sua linha de produção produzir grânulos, a estratégia de filtragem afetará a frequência de paradas e a estabilidade da produção. A seleção dependerá da janela de contaminação, da capacidade de produção e do modelo de manutenção.

A Energycle configura linhas de granulação e pacotes de filtração em seus máquinas de peletização de plástico página.

5) Um mapa de gargalos simples (use-o antes de comprar opções)

Vale a pena comprar dispositivos opcionais quando eles eliminam um gargalo mensurável. Esta tabela ajuda você a mapear os sintomas em relação a alterações de layout ou equipamentos auxiliares.

| Sintoma | Provável causa raiz | Layout/opção que geralmente ajuda |

|---|---|---|

| Falta frequente de combustível ou picos de pressão na extrusora | Alimentação instável, sem tampão, estágios inadequados. | Reservatório de armazenamento intermediário, alimentador controlado, melhor estágio de recebimento |

| As alterações de tela dominam o tempo de inatividade. | Filtração subdimensionada para a carga de contaminação | Atualização da estratégia de filtragem, especificações de entrada mais claras, melhor separação a montante. |

| Trabalho excessivo na movimentação de materiais | Roteamento inadequado de esteiras transportadoras e conflitos com empilhadeiras | Redirecionamento da esteira transportadora, faixas de tráfego definidas, melhor posicionamento do armazenamento de produtos. |

| Contaminação cruzada no produto final | Zonas sujas e limpas se sobrepõem | Zoneamento e separação física; rotas dedicadas para o produto acabado. |

6) Infraestrutura, Acesso para Manutenção e Segurança (Onde o Layout Compensa)

As decisões de layout também definem as instalações de serviços públicos e o acesso para manutenção. Se você projetar pensando na "demonstração de hoje", muitas vezes pagará o preço mais tarde com o tempo de inatividade.

| Utilidade / Restrição | O que planejar | Por que isso protege a eficiência? |

|---|---|---|

| Acesso à energia e ao painel | Rotas de cabos desobstruídas, acesso seguro para manutenção, capacidade extra para opções. | As adaptações e a resolução de problemas são mais rápidas quando o diagrama elétrico está acessível. |

| Circuito de água e drenagem | Drenagem curta e fácil de limpar, com espaço para filtragem/manuseio de lodo. | Entupimentos e água suja prejudicam a qualidade da lavagem e causam paradas frequentes. |

| Ventilação e controle de poeira/partículas finas | Pontos de coleta definidos e acesso para limpeza | O acúmulo de partículas finas gera deriva de qualidade e eventos de manutenção. |

| autorizações de manutenção | Acesso por faca/tela, caminhos de elevação e zonas de bloqueio seguras. | Quando o serviço é lento ou inseguro, os operadores o atrasam até que ocorra uma falha. |

7) O que incluir em uma proposta de layout

Para obter um layout útil (e não um desenho genérico), prepare: – um esboço do edifício com colunas, portas, altura do teto e limites de guindaste (se houver) – disponibilidade de energia, ar comprimido e restrições de água/esgoto – seu método diário de movimentação de materiais e plano de pessoal – método de embalagem do produto alvo e restrições de armazenamento

O Energycle pode ajudar a transformar essas entradas em um layout de planta e configuração completa de linha por meio de sua página de contato.

Perguntas frequentes (Perguntas reais sobre compras)

Como posso saber se preciso de um silo ou de um depósito de armazenamento intermediário?

É necessário um buffer quando as etapas a montante e a jusante operam em ritmos diferentes. O recebimento e a alimentação costumam ser intermitentes, enquanto a extrusão e a granulação geralmente preferem um fluxo constante para garantir pressão de fusão estável e produção consistente. A embalagem também pode ser feita em lotes (troca de sacos, troca de paletes), o que pode causar paradas se não houver armazenamento intermediário. Um buffer desacopla essas etapas para que o processo principal possa funcionar de forma contínua. Peça à sua equipe para mapear onde as paradas ocorrem atualmente (alimentação, troca de telas, embalagem, manutenção) e, em seguida, dimensionar a capacidade do buffer para cobrir a janela de interrupção mais comum.

Devo priorizar um layout em linha reta em vez de um layout em L/U/Z?

Priorize o fluxo de materiais e o acesso para manutenção, não o formato. Linhas retas podem ser simples, mas podem criar cruzamentos entre áreas sujas e limpas se o edifício exigir tráfego intenso. Layouts em L e em U podem separar o recebimento da embalagem e manter os operadores mais próximos das estações críticas. A escolha certa depende de como o material chega, como o produto acabado é enviado, por onde as empilhadeiras precisam circular e onde você precisa de acesso para troca de lâminas, troca de telas e limpeza. Peça ao fornecedor para mostrar as folgas de acesso para manutenção e os pontos de içamento no desenho do layout, não apenas a planta baixa.

Quais dispositivos opcionais geralmente oferecem o retorno do investimento mais rápido?

As soluções que eliminam o tempo de inatividade ou reduzem a mão de obra de forma consistente incluem: alimentação controlada para materiais instáveis, remoção de ímãs/metal para sucata com fixadores e armazenamento intermediário quando a embalagem causa paradas. Melhorias na filtragem também podem se pagar rapidamente quando a contaminação causa trocas frequentes de telas e reinício do processamento de sucata. O importante é vincular a opção a um problema mensurável: horas de inatividade por semana, horas de trabalho por turno ou lotes de fardos/pellets rejeitados. Se o fornecedor não conseguir conectar a opção a um gargalo definido, considere-a um diferencial, não uma necessidade.

Como faço para redigir uma solicitação de cotação de layout sem receber um desenho genérico?

Envie as restrições do edifício (colunas, portas, altura do teto, limites de guindaste), as restrições de serviços públicos (energia elétrica, ar condicionado, água/esgoto) e seu modelo operacional (turnos, equipe, método de embalagem, tráfego de empilhadeiras). Inclua também fotos do material recebido e um esboço de como ele chega (fardos, sacos, a granel). Em seguida, solicite um plano de zoneamento (sujo/em transição/limpo), um diagrama de fluxo de materiais e um plano de acesso para manutenção. Um layout que não mostre o acesso para serviços de limpeza, peneiramento e limpeza está incompleto. O desenho deve dar suporte às operações, e não apenas caber no edifício.

Existem normas de segurança que devo consultar no projeto de uma linha de reciclagem?

Sim, especialmente para proteção, controle de acesso e procedimentos de manutenção. Para instalações nos EUA, as diretrizes da OSHA sobre proteção de máquinas e bloqueio/etiquetagem são uma base útil ao definir requisitos para intertravamentos, acesso seguro e rotinas de manutenção. O layout deve possibilitar a manutenção segura desde o projeto: acesso desimpedido, pontos de içamento e pontos de bloqueio que não exijam soluções alternativas inseguras. Também é necessário um procedimento documentado para desobstrução e limpeza de equipamentos presos, para que os operadores não improvisem em torno das proteções. (OSHA: proteção de máquinas e 29 CFR 1910.147 bloqueio/etiquetagem)