As máquinas de reciclagem de PVC transformam a maneira como os fabricantes lidam com os resíduos de policloreto de vinila em aplicações industriais e da construção civil. Esses sistemas convertem perfis de PVC descartados — como caixilhos de janelas, sistemas de portas e seções de tubos — em matéria-prima utilizável, fechando o ciclo de um material que pode ser reprocessado até sete vezes sem perda de desempenho.[1]

A Importância da Reciclagem de Perfis de PVC

A construção civil gera milhões de toneladas de resíduos de PVC anualmente. Quando os perfis de PVC chegam ao fim de sua vida útil, a reciclagem oferece uma alternativa prática ao descarte em aterros sanitários ou à incineração, ambos com riscos ambientais devido ao teor de cloro do PVC.

A reciclagem mecânica por meio de equipamentos especializados mantém o PVC em uso produtivo. Cada tonelada de PVC reciclado economiza aproximadamente 50% da energia necessária para produzir material virgem e reduz as emissões atmosféricas em mais de 60%.[2] Especificamente para a fabricação de perfis de janelas, o uso de conteúdo reciclado 70% pode reduzir as emissões de água em mais de 60% em comparação com formulações feitas inteiramente com matéria-prima virgem.

A durabilidade do PVC cria uma vantagem na reciclagem. Produtos individuais de PVC duram 100 anos em aplicações típicas. Multiplique isso por seis ou sete ciclos de reciclagem e o material poderá permanecer útil por 600 a 700 anos.[1]

Perfis de Processos de Equipamentos de Reciclagem de PVC

As modernas máquinas de reciclagem de PVC realizam todo o processo de conversão, desde perfis contaminados até grânulos limpos prontos para a fabricação.

Triagem e remoção de contaminantes

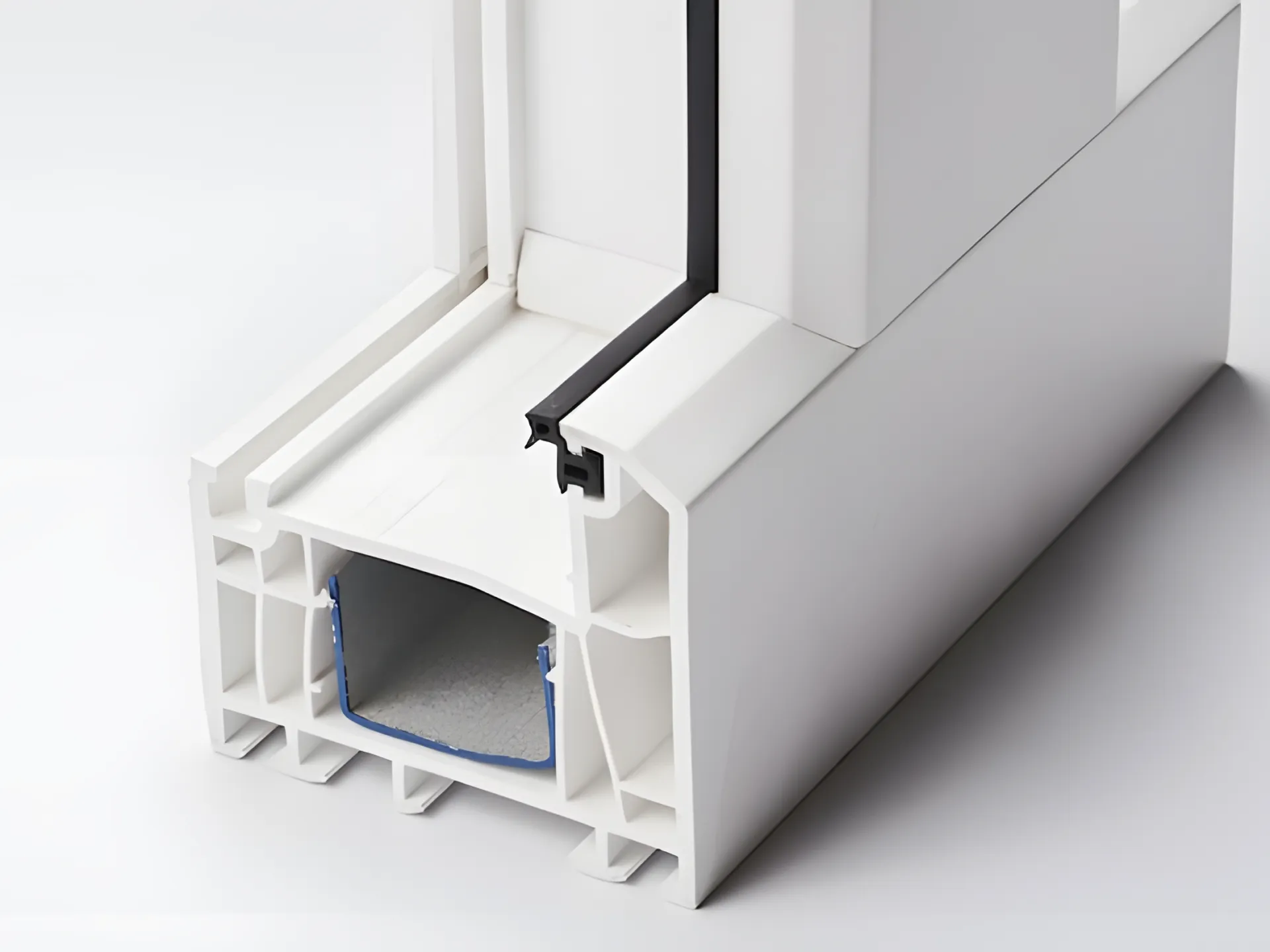

O processamento inicial começa com a inspeção e separação. Sistemas automatizados removem reforços metálicos, vedações de borracha, inserções de fibra de vidro e outros componentes que não sejam de PVC. Essa etapa de pré-tratamento determina a qualidade do material reciclado final — uma melhor separação resulta em um produto mais limpo.

Redução de tamanho

trituradores de plástico Os moinhos reduzem perfis inteiros a pequenos flocos, geralmente de 10 a 20 mm. Essa redução de tamanho serve a dois propósitos: aumenta a área de superfície para lavagem e cria matéria-prima uniforme para processamento posterior.

Sistemas de Lavagem

Os flocos passam por um processo de lavagem em várias etapas para remover contaminantes superficiais, adesivos, etiquetas e resíduos de sujeira. Varais de plástico Utilizam-se lavadoras de fricção, tanques de flutuação e ciclos de água quente para atingir níveis de limpeza adequados para aplicações de fabricação. A água de lavagem passa por tratamento e recirculação para minimizar o consumo de água.

Secagem e Granulação

Os flocos limpos são encaminhados para secadores térmicos que reduzem o teor de umidade para menos de 0,5%. O material seco então alimenta extrusoras que derretem o PVC e o transformam em grânulos uniformes. Esse granulado serve como matéria-prima direta para moldagem por injeção, extrusão e outros processos de fabricação de PVC.

Capacidades e produtividade dos equipamentos

Os sistemas de reciclagem de PVC variam desde pequenas operações que processam de 100 a 300 kg/h até instalações industriais que processam várias toneladas por hora. A capacidade de processamento depende dos tipos de perfil, dos níveis de contaminação e das especificações do granulado desejado.

Máquinas avançadas conseguem processar perfis complexos que contêm múltiplos materiais. A tecnologia de triagem óptica identifica e separa diferentes formulações de PVC por cor e composição, mantendo a qualidade do material reciclado.

O controle da temperatura durante a fusão é crucial. O PVC se degrada se aquecido em excesso, liberando ácido clorídrico que danifica os equipamentos e reduz as propriedades do material. As extrusoras modernas utilizam zonas de temperatura precisas e controle do tempo de residência para evitar a degradação térmica.

Qualidade do material no PVC reciclado

O PVC reciclado, quando processado corretamente, mantém propriedades físicas comparáveis às do material virgem. A resistência à tração, a resistência ao impacto e a durabilidade às intempéries permanecem dentro das especificações quando a reciclagem segue procedimentos controlados.

A indústria europeia de PVC reciclou aproximadamente 912.000 toneladas em 2023, com contribuições tanto de resíduos pós-industriais quanto de produtos pós-consumo.[3] A reciclagem pós-industrial — que processa sobras de fábrica e rejeitos de produção — representa aproximadamente 601.077 toneladas do volume reciclado, porque o material é mais limpo e consistente.

A reciclagem pós-consumo apresenta mais desafios. Os resíduos de construção e demolição contêm materiais mistos, superfícies desgastadas e composições variáveis. Apesar dessas complicações, os avanços tecnológicos continuam a aumentar as taxas de recuperação pós-consumo.

Abordando a variação de cores

Os perfis de PVC estão disponíveis em diversas cores: branco, marrom, cinza e tons personalizados. A mistura de cores durante a reciclagem gera grânulos cinza ou marrom, o que limita as opções de aplicação.

Alguns processadores separam os perfis por cor para preservar o valor do material. Os perfis brancos alcançam preços mais altos como material reciclado, pois podem ser repigmentados em qualquer cor. Os perfis escuros geralmente permanecem escuros, sendo adequados para aplicações onde a cor não importa ou onde tons escuros são preferidos.

Como alternativa, os fabricantes misturam pequenas porcentagens de material reciclado com coloração atípica ao PVC virgem para aplicações não visíveis, equilibrando os objetivos de sustentabilidade com os requisitos estéticos.

Integração com os princípios da economia circular

As máquinas de reciclagem de PVC possibilitam sistemas de fabricação em circuito fechado. As empresas coletam seus próprios resíduos de produção, além das devoluções de clientes, processam-nos no local e reintroduzem o conteúdo reciclado em novos produtos.

O programa VinylPlus, uma iniciativa da indústria em toda a Europa, estabeleceu metas de 900.000 toneladas recicladas anualmente até 2025, aumentando para pelo menos 1.000.000 de toneladas até 2030.[4] Para atingir essas metas, são necessárias tanto infraestrutura de coleta quanto capacidade de processamento dos equipamentos de reciclagem.

A reciclagem química representa uma abordagem alternativa emergente. Em vez de derreter o PVC mecanicamente, os processos químicos decompõem o polímero em componentes básicos — hidrocarbonetos, cloro e aditivos — que são reinseridos nos fluxos de produção industrial.[5] Essa tecnologia consegue lidar com fluxos mistos e contaminados que a reciclagem mecânica não consegue processar, embora a implantação em escala comercial ainda esteja em desenvolvimento.

Considerações operacionais

Operar equipamentos de reciclagem de PVC exige atenção a diversos fatores:

Consistência do materialA qualidade variável dos insumos afeta as especificações dos produtos finais. Estabeleça contratos com fornecedores ou protocolos de coleta que minimizem a contaminação.

Cronogramas de manutençãoOs materiais abrasivos presentes em algumas formulações de PVC desgastam as arestas de corte e as roscas. Inspeções regulares previnem paradas inesperadas.

Requisitos de ventilaçãoMesmo com controle adequado de temperatura, o processamento de PVC libera alguns compostos voláteis. Sistemas de exaustão adequados protegem os trabalhadores e atendem às normas de qualidade do ar.

Teste de granulaçãoA amostragem periódica verifica se o material reciclado atende às suas especificações de fabricação em relação à fluidez, densidade e propriedades mecânicas.

Retornos econômicos e ambientais

Os custos de capital para linhas de reciclagem de PVC variam de 1.000 a 8.000 dólares para sistemas básicos de pequena escala até vários milhões de dólares para instalações industriais totalmente automatizadas. Os períodos de retorno do investimento dependem de:

- Volume de sucata de PVC disponível

- Diferença de preço entre material virgem e reciclado

- Custos de mão de obra para triagem e manuseio

- Despesas com energia e água

- Demanda de mercado por granulado reciclado

Muitas empresas de processamento obtêm retorno do investimento em 2 a 4 anos, quando o fornecimento estável de matéria-prima e a demanda de mercado se alinham. Os benefícios ambientais — redução da quantidade de resíduos enviados para aterros sanitários, menores emissões e menor extração de matéria-prima virgem — agregam valor que a análise financeira por si só não consegue captar.

Perguntas frequentes

Todos os tipos de PVC podem ser reciclados juntos?

O PVC rígido e o flexível requerem parâmetros de processamento diferentes devido às suas formulações distintas. Misturá-los reduz a qualidade do material. Separe-os por tipo antes do processamento.

Como o PVC reciclado se compara ao material virgem?

Quando processado corretamente, o PVC reciclado apresenta desempenho quase idêntico ao material virgem na maioria das aplicações. Algumas aplicações críticas ou de alta exigência ainda podem especificar conteúdo virgem 100%.

O que acontece com o PVC que não pode ser reciclado mecanicamente?

O PVC altamente contaminado ou composto por materiais mistos pode ser destinado à recuperação de energia (incineração com captura de energia), reciclagem química ou, menos desejável, a aterros sanitários. Os avanços tecnológicos continuam a reduzir a porcentagem que não pode ser reciclada mecanicamente.

Existe mercado para PVC reciclado?

Sim. Fabricantes de perfis para construção, produtores de tubos e outros processadores de PVC compram ativamente granulado reciclado. Os preços normalmente ficam entre 15% e 30% abaixo do PVC virgem, dependendo da qualidade e das condições de mercado.

As máquinas de reciclagem de PVC fornecem a base mecânica para transformar resíduos da construção civil em matéria-prima para a indústria. Com a expansão dos sistemas de coleta e o avanço da tecnologia dos equipamentos, as taxas de reciclagem continuarão a crescer, mantendo mais PVC em uso produtivo e reduzindo o impacto ambiental da indústria da construção.