“Os termos "triturador" e "granulador" são frequentemente usados como sinônimos em discussões sobre reciclagem de plásticos, mas resolvem problemas diferentes. Em uma linha de reciclagem rígida, a escolha do equipamento na primeira etapa afeta a estabilidade da alimentação, a vida útil das lâminas, a geração de poeira, o desempenho da lavagem e a consistência da extrusão.

Este guia explica a diferença em termos práticos de engenharia e, em seguida, transforma-a em uma lista de verificação de compra que você pode usar ao dimensionar uma linha.

Principais conclusões

- Use um triturador para peças volumosas, grossas, ocas ou irregulares que não se alimentam uniformemente.

- Utilize um granulador para produzir flocos mais uniformes para lavagem, secagem e extrusão.

- Muitas linhas de produção rígidas utilizam primeiro um triturador e, em seguida, um granulador como etapa de classificação.

- Considere o controle de metais como parte do projeto do sistema; os granuladores são menos tolerantes.

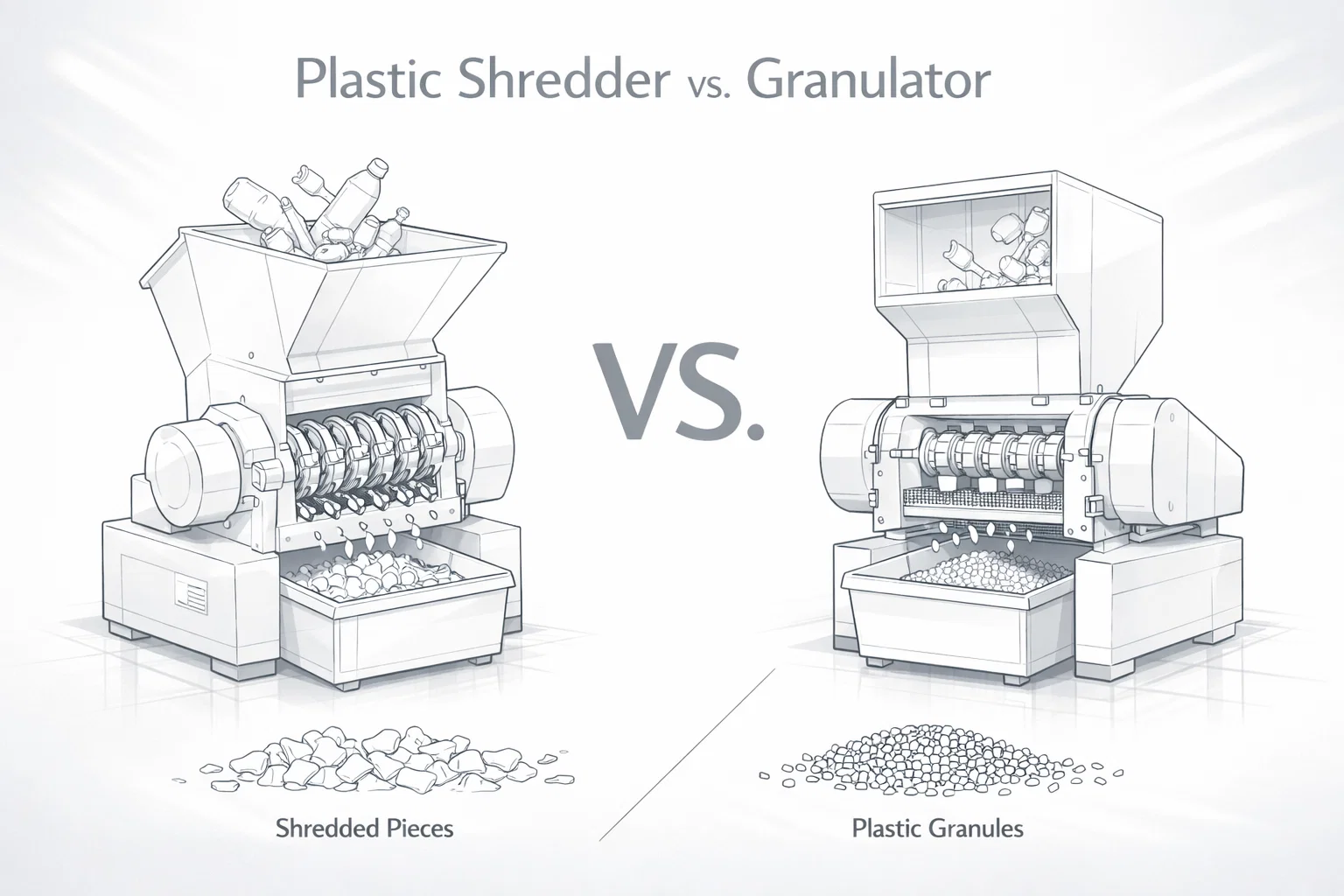

Triturador vs. Granulador: Uma Definição Prática

Na reciclagem de plásticos rígidos, as pessoas geralmente se referem ao seguinte:

- Triturador (baixa velocidade, alto torque)Um redutor primário que transforma peças 3D complexas em peças gerenciáveis e estabiliza a alimentação.

- Granulador (moinho de facas de alta velocidade)Uma máquina de classificação que transforma a matéria-prima alimentada de forma consistente em flocos mais uniformes.

Você também pode ouvir o termo "triturador" sendo usado para uma máquina do tipo granulador. O que importa é o tipo de corte (corte com lâmina de alta velocidade versus cisalhamento de baixa velocidade) e a sensibilidade da máquina à alimentação e à contaminação.

O que um triturador de eixo único faz bem

UM triturador de eixo único É projetado para redução dimensional controlada sob alto torque:

- Um empurrador hidráulico carrega o material no rotor, portanto a máquina não depende da alimentação por gravidade.

- A ação de corte é um processo de cisalhamento entre as lâminas do rotor e uma contra-lâmina.

- O tamanho da saída é geralmente controlado com uma peneira; o material permanece na câmara até passar por ela.

Casos de uso típicos – Peças de paredes espessas, purga, perfis, tambores, sucata volumosa – matéria-prima com formato variável que tende a formar pontes ou “flutuar” nas tremonhas

O que isso muda para a sua linha – Estabiliza os processos subsequentes, suavizando as oscilações de alimentação. – Reduz a necessidade de pré-corte manual, diminuindo o risco de manuseio. – Processa peças ocas e formatos mistos de forma mais previsível do que uma cortadora alimentada por gravidade.

O que um granulador faz bem

UM granulador de plástico É uma máquina de dimensionamento projetada para geometria de flocos consistente:

- O corte em alta velocidade produz flocos mais uniformes quando a alimentação do material é constante.

- Flocos uniformes geralmente são lavados e secos de maneira mais consistente do que pedaços de tamanhos variados.

- Os granuladores são comumente usados após a trituração ou diretamente em peças rígidas de espessura fina a média.

Casos de uso típicos – garrafas, caixas, peças injetadas e sucata rígida pré-triturada

Onde os granuladores enfrentam dificuldades – Alimentação inconsistenteGrandes peças ocas podem ricochetear e reduzir a eficiência do corte. Metal vagabundoPequenos pedaços de metal podem danificar as facas rapidamente. Seções muito espessasPartes pesadas podem ser cortadas lentamente, gerando mais partículas finas e calor.

Comparação lado a lado (vista em linha reta)

| Ponto de decisão | Triturador de eixo único | Granulador |

|---|---|---|

| Melhor papel na linha | Redução primária do tamanho e estabilização da alimentação | Classificação final em flocos mais uniformes |

| Alimentação de materiais | O empurrador hidráulico força o material para dentro do rotor. | Normalmente, alimentação por gravidade ou alimentação assistida. |

| Controle de saída | A cesta de tela define o tamanho máximo da peça. | A geometria de corte e a tela definem o tamanho do floco. |

| Manuseio de peças 3D irregulares | Forte (empurrador + cisalhamento de baixa velocidade) | Limitado, a menos que a alimentação seja consistente. |

| Sensibilidade a metais estranhos | Maior tolerância, mas ainda requer proteção. | Tolerância reduzida; o metal pode danificar as lâminas e o rotor rapidamente. |

| Controle de poeira/partículas finas | Normalmente, as multas são menores na primeira etapa. | Pode gerar mais multas se alimentado de forma inadequada ou com tamanho excessivo. |

| Etapa comum a jusante | Granulação, lavagem e secagem | Lavagem ou alimentação direta para extrusão (dependendo da limpeza) |

| padrão de manutenção de facas | Menos lâminas, desgaste mais lento; depende da contaminação. | Mais facas em maior velocidade; lâminas mais afiadas fazem mais diferença. |

Como escolher (O que os compradores realmente decidem)

Use essas perguntas para decidir se você precisa de um triturador, um granulador ou ambos.

1) Qual é a aparência da sua matéria-prima na entrada?

- Volumoso, espesso, oco ou irregular (caixas, tambores, para-choques, perfis, purga, rígido misto): comece com um triturador.

- Pedaços consistentes que se alimentam suavemente (peças pré-cortadas, peças pequenas injetadas, frascos classificados): um granulador pode ser suficiente.

2) O que o seu processo subsequente exige?

- Varal + extrusãoUm tamanho de flocos mais uniforme proporciona lavagem, secagem e filtração da massa fundida mais estáveis.

- Densificação/armazenamento direto apenasVocê pode priorizar a quebra segura e a estabilidade da produção em detrimento da geometria final dos flocos.

3) Qual o grau de contaminação da ração?

Se você encontrar clipes de metal, parafusos ou peças com fixadores embutidos, planeje sua proteção primeiro:

- separação magnética para metal ferroso

- detecção ou separação de metais não ferrosos quando o risco o justificar

- Acesso para inspeção e serviço rápido de facas para que os operadores possam se recuperar rapidamente após um evento de contaminação.

Os granuladores costumam sofrer danos mais rapidamente quando há passagem de metal, portanto, a proteção não é opcional se a alimentação for incerta.

Quando você precisa de ambos

Muitas usinas de reciclagem de materiais rígidos adotam uma abordagem em duas etapas:

- Destruidor para desmontagem controlada de peças volumosas em partes gerenciáveis

- Granulador para criar flocos definidos, adequados para lavagem e extrusão.

Essa configuração geralmente estabiliza a alimentação, reduz o corte manual e facilita o controle das configurações do processo subsequente.

Configurações típicas de linhas rígidas (exemplos)

Resíduos de garrafas/caixas para lavagem e granulação

- Granulador como cortador principal (quando a alimentação é consistente)

- Triturador opcional a montante, caso receba fardos, caixas grandes ou materiais rígidos mistos.

Peças volumosas (tambores, para-choques, peças de paredes grossas, purga)

- Triturar primeiro para controlar o corte e evitar paralisações na alimentação.

- Granulador secundário para classificação dos flocos antes da lavagem e extrusão.

Fluxo de coleta mista de material rígido (tamanho variável + contaminação ocasional)

- Triturador primeiro + controle de metal mais robusto a montante

- O granulador só deve ser usado em segundo lugar depois de estabilizar a alimentação.

Se você estiver construindo uma linha de produção para garrafas, para-choques, engradados ou matérias-primas rígidas mistas, a Energycle pode ajudá-lo a configurar uma solução completa. solução de reciclagem de plástico rígido em torno da sua meta de saída.

O que enviar em uma solicitação de cotação (para obter uma cotação útil)

Se você solicitar aos fornecedores “um triturador” ou “um granulador” sem especificar detalhes, receberá especificações genéricas que não refletem seu fluxo real de resíduos. Uma solicitação de cotação (RFQ) mais adequada inclui:

- Tipos de plástico: PP, HDPE, PVC, ABS, PC, etc.

- Tipo e dimensões da peça (as fotos ajudam), além da faixa de espessura da parede.

- Perfil de contaminação (risco de metais, areia/pedras, etiquetas, umidade)

- Tamanho alvo do produto (tamanho máximo do pedaço após a trituração, tamanho final do floco após a granulação)

- Capacidade de produção alvo (kg/h) e horas de operação por dia

- etapas subsequentes (lavagem, secagem, extrusão, armazenamento) e quaisquer restrições de filtração do material fundido.

- Restrições do local (fornecimento de energia, limites de ruído, abordagem de controle de poeira, espaço)

Segurança e Controle de Riscos

Essas máquinas armazenam energia, expõem lâminas rotativas e podem ejetar fragmentos se forem usadas incorretamente. Baseie sua seleção e procedimentos operacionais padrão (POPs) nas diretrizes de segurança estabelecidas.

- Proteção de máquinasProjetar portas de acesso, intertravamentos e distâncias de segurança ao redor das câmaras de corte e das correias transportadoras. Veja Diretrizes da OSHA sobre proteção de máquinas.

- Bloqueio/etiquetagemConsidere a troca de lâminas e a remoção de obstruções como tarefas de controle de energia. Veja Diretrizes da OSHA sobre bloqueio/etiquetagem.

- Contexto das operações de reciclagemA norma ISO 15270 fornece orientações gerais para operações de recuperação e reciclagem de plásticos. Consulte Visão geral da ISO 15270.

Perguntas frequentes (Perguntas dos compradores)

Posso pular a etapa do triturador e usar um granulador em peças rígidas e espessas?

Às vezes, sim, mas apenas se a entrada for suave e você aceitar uma saída mais lenta e menos estável. Peças grossas, ocas ou irregulares tendem a rolar e quicar em uma câmara de corte alimentada por gravidade. Esse comportamento aumenta o consumo de corrente, cria mais partículas finas e aumenta o desgaste das lâminas. Se você recebe uma grande variedade de sucata rígida (caixas, tambores e resíduos), um triturador geralmente compensa, estabilizando a alimentação e protegendo o granulador de impactos. Se o seu material for consistente e pré-cortado, um granulador robusto pode funcionar como uma solução de estágio único.

Qual o tamanho de saída ideal para um varal rígido?

Defina um tamanho de flocos que suas lavadoras e secadoras consigam processar sem formação de pontes, arraste ou separação instável entre os flocos e os flocos. Flocos menores aumentam a área de superfície, o que pode auxiliar na lavagem, mas também podem aumentar a quantidade de partículas finas e a perda de rendimento se o tamanho for muito pequeno para o seu equipamento e a composição do material. Muitas linhas de lavagem utilizam duas etapas: primeiro, reduzem o material a pedaços menores e, em seguida, o granulam para obter flocos mais uniformes que se adequem à faixa de projeto da linha. Se você já possui as especificações da lavadora, defina o tamanho ideal dos flocos de acordo com essas restrições, em vez de simplesmente chutar um valor.

Como proteger facas de fragmentos de metal em meio a sucata rígida?

Comece com a inspeção de entrada e regras claras para fornecedores, depois adicione equipamentos a montante. Use ímãs para metais ferrosos e considere a detecção ou separação para metais não ferrosos quando o risco justificar. Coloque a proteção antes da máquina de corte, não depois, e faça a manutenção adequada (cronograma de limpeza dos ímãs, verificação dos sensores e procedimentos de rejeição documentados). Projete o sistema para que os operadores possam remover cargas contaminadas com segurança: acesso desimpedido, procedimentos definidos para desobstrução e etapas de bloqueio/etiquetagem para manutenção. Mantenha conjuntos de lâminas sobressalentes ou, pelo menos, um plano de afiação caso seu fornecimento seja imprevisível. Granuladores geralmente sofrem danos mais rapidamente por contato com metal, portanto, considere o controle de metais como parte da seleção da máquina, e não como um recurso adicional.

Será que um conjunto "triturador + granulador" é sempre melhor do que uma única máquina?

Não. Dois estágios aumentam o espaço ocupado, a demanda de energia e os pontos de manutenção. Eles fazem sentido quando os resíduos recebidos variam em forma e tamanho, ou quando você precisa de um controle mais preciso da geometria dos flocos para lavagem e extrusão. Um granulador de estágio único pode ser a escolha certa para peças rígidas, consistentes e relativamente limpas, que são alimentadas uniformemente. Um triturador de eixo único também pode funcionar quando seu objetivo é a quebra segura e o manuseio estável, em vez do tamanho final dos flocos. A resposta certa depende da consistência da alimentação, do risco de contaminação e dos requisitos de qualidade subsequentes.

Que informações são mais frequentemente ignoradas ao dimensionar essas máquinas?

Os compradores costumam compartilhar o tipo de polímero e a meta de produção, mas omitem os detalhes que determinam a capacidade real: geometria da peça, faixa de espessura da parede e risco de contaminação. Uma caixa e um bloco de purga espesso podem ser ambos de "HDPE", mas se comportam de maneira muito diferente na entrada e nas lâminas. Fotos e uma faixa simples de tamanho da peça geralmente melhoram a precisão de uma recomendação mais do que mais números de ficha técnica. Se você deseja um número estável de kg/h, compartilhe o pior cenário possível para a peça e a contaminação, não apenas a amostra limpa.