În reciclarea PET-sticlă-la-sticlă (B2B), randamentul este esențial. Chiar și creșteri mici ale generării de particule fine (praf) se pot traduce în pierderi anuale semnificative, în funcție de debit, randament și marjă. Acest ghid detaliază protocoale practice pentru minimizarea pierderilor de randament în etapa de reducere a dimensiunii.

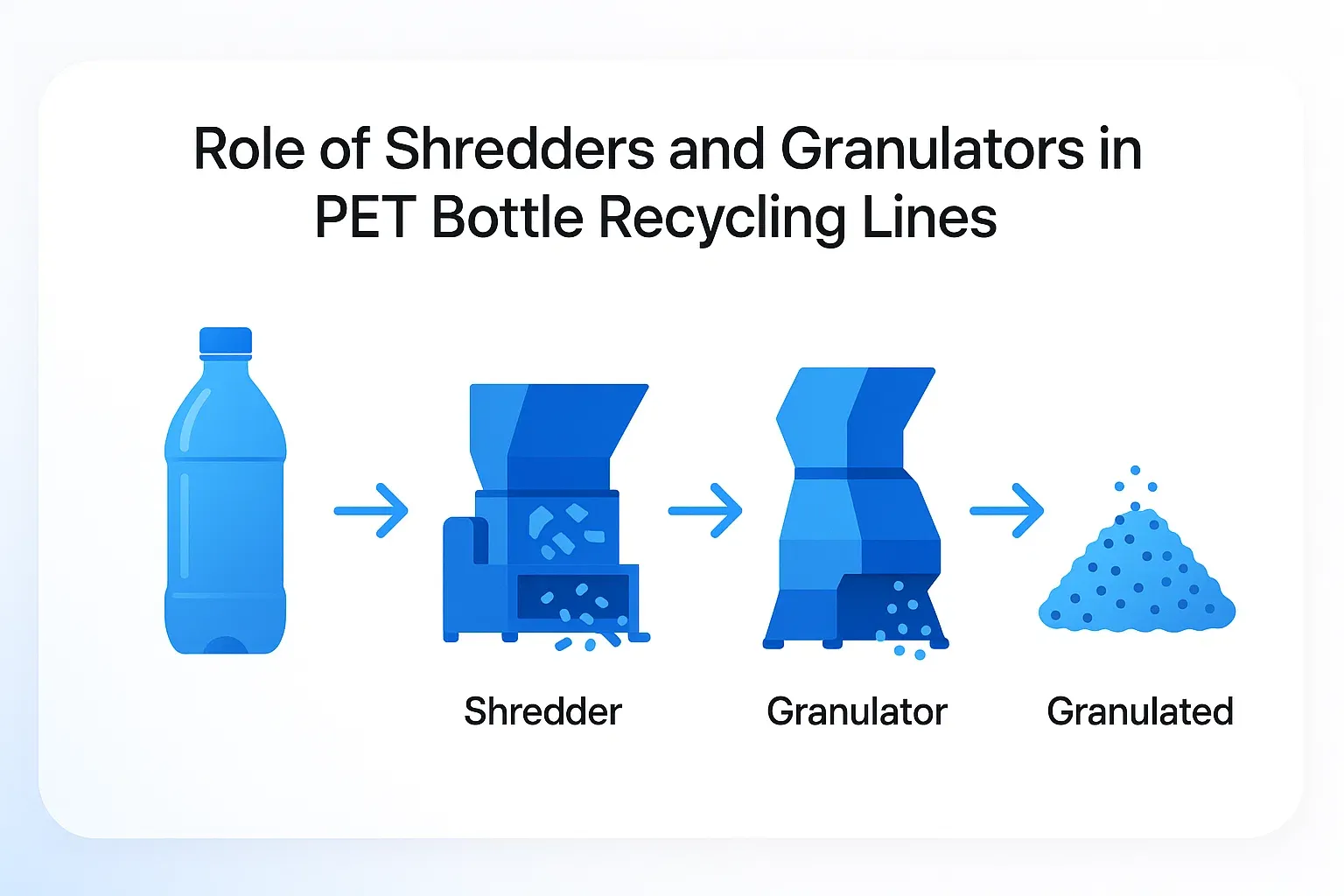

Echipamente conexe: mașină integrată de tocat-granulat.

1. Regula de pre-mărunțire: Mai întâi detașați eticheta

Nu introduceți niciodată sticle întregi balotate direct într-un tocător, dacă puteți evita acest lucru.

* ProblemăEtichetele din PVC și capacele din PP se mărunțesc la aceeași dimensiune ca fulgii de PET. Separarea mecanică devine dificilă.

* Soluţie: Deetichetator uscat.

* AcţiuneUn rotor cu frecare ridicată poate îndepărta majoritatea etichetelor înainte ca sticlele să intre în tocător.

* RezultatDurata de viață a lamei și curățenia în aval se pot îmbunătăți, în funcție de tipul de adeziv, materialul etichetei și întreținere.

2. Granulare umedă: Protectorul IV

PET-ul este higroscopic și sensibil la căldură.

* ProblemăGranulatoarele uscate generează căldură prin frecare. Dacă temperatura PET-ului depășește 70°C, acesta se înmoaie și creează “păr de înger” (particule fine). Acest lucru degradează vâscozitatea intrinsecă (IV).

* Soluţie: Granulare umedă.

* AcţiuneInjectați apă în camera de tăiere.

* Beneficiul 1: Răcire. Menține materialul la <40°C.

* Beneficiul 2: Pre-spălare. Fricțiunea acționează ca o spălare de mare intensitate, îndepărtând zahărul și lipiciul.

* Beneficiul 3: Lubrifiere. Poate prelungi durata de viață a lamei, în special la prelucrarea materiilor prime abrazive sau contaminate.

3. Gestionarea amenzilor: factorul decisiv în ceea ce privește randamentul

“Particulele fine” sunt particule de PET <2 mm. Acestea se pierd în procesul de spălare (plutesc) sau ard în extruder.

* CauzăCuțite tocite sau spațiu excesiv între site.

* Protocol:

* Gap cuțitAdesea stabilit într-un interval restrâns (de exemplu, 0,2 mm – 0,3 mm) în funcție de designul rotorului și de starea cuțitului.

* EcranFolosiți site cu decalaje (găuri înclinate) pentru a reduce trecerea așchiilor lungi.

* ClaritateRotiți sau ascuțiți cuțitele la un interval definit (adesea zeci până la sute de ore de funcționare, în funcție de gradul de contaminare). Utilizarea cu cuțite tocite poate crește semnificativ particulele fine.

4. Conformitate cu standardele alimentare (FDA/EFSA)

Dacă se produce rPET de calitate alimentară:

* GrăsimeMulte programe de uz alimentar specifică lubrifianți NSF H1 (sau echivalenți) pentru zonele cu posibil contact accidental; confirmați cerințele cu certificarea și specificațiile clientului.

* MaterialSuprafețele de contact sunt adesea specificate ca fiind din oțel inoxidabil (de exemplu, 304) sau tratate/placate corespunzător pentru a reduce riscul de coroziune și contaminare.

Concluzie

Un granulator ieftin produce adesea fulgi inconsistenti. Pentru calitate B2B, linia de reducere a dimensiunii este cel mai bine tratată ca un proces de fabricație de precizie, nu ca o eliminare a deșeurilor.

Referințe

[1] “Optimizarea calității fulgilor de PET” Reciclarea astăzi. Optimizarea calității fulgilor de PET

[2] “Studiu de granulare umedă vs. granulare uscată” Revista de Știința Polimerilor. Studiu de granulare umedă vs. uscată