Știri despre reciclare

În lumea în continuă evoluție a reciclării industriale, înțelegerea principiilor de bază din spatele utilajelor este crucială pentru selectarea echipamentului potrivit pentru operațiunile dumneavoastră. Un astfel de echipament este Mașină de presat la rece EPS – un instrument vital pentru reciclarea eficientă a spumei de polistiren expandat (EPS). EPS este utilizat pe scară largă în ambalaje și construcții, dar eliminarea sa prezintă provocări semnificative de mediu din cauza naturii sale ușoare și voluminoase. Mașină de presat la rece EPS oferă o soluție sustenabilă prin compactarea și reciclarea acestui material într-o formă mai ușor de gestionat.

Acest articol oferă o explicație detaliată a modului în care funcționează mașina de presare la rece EPS, explorând caracteristicile, aplicațiile și beneficiile pe care le oferă operațiunilor industriale de reciclare.

Ce este o mașină de presat la rece EPS?

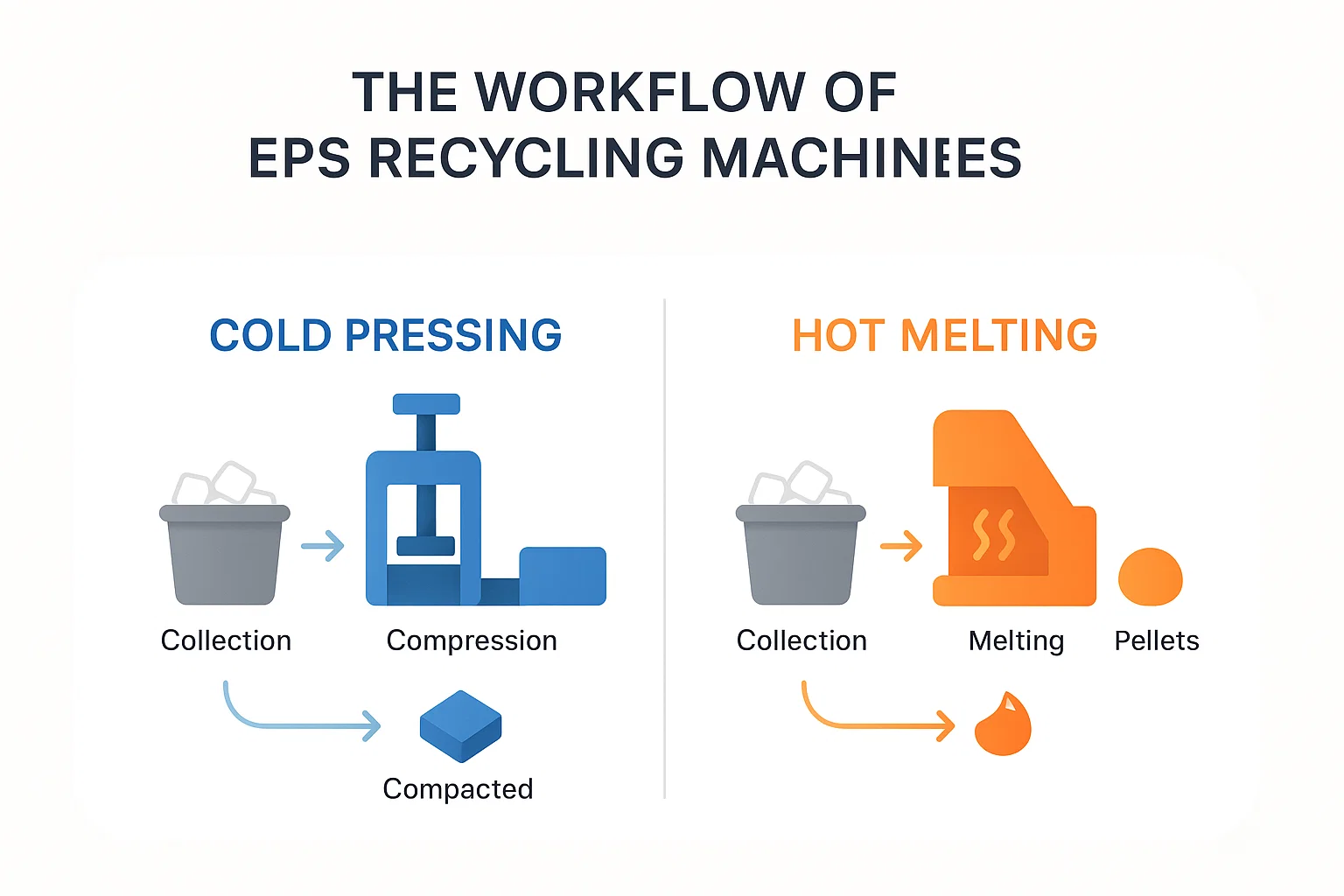

Un Mașină de presat la rece EPS este o mașinărie de reciclare special concepută pentru comprimarea și reciclarea deșeurilor de spumă EPS. Folosește un proces de presare mecanică care funcționează fără a fi nevoie de căldură, ceea ce îl face mai eficient din punct de vedere energetic și mai ecologic în comparație cu alte metode. Procesul ajută la reducerea volumului deșeurilor de spumă EPS, transformându-le într-o formă compactă care poate fi fie reutilizată în producție, fie procesată ulterior în alte produse.

Caracteristici cheie:

- Tehnologie de presare la rece: Utilizează presiunea în loc de căldură pentru a comprima spuma EPS.

- Eficiență energetică: Consumă mai puțină energie în comparație cu metodele termice.

- Compact și robust: Gestionează eficient volume mari de deșeuri de EPS.

Pentru mai multe informații despre cum aceste mașini vă pot eficientiza procesul de reciclare a EPS, vizitați pagina noastră Mașină de presat la rece din spumă EPS pagină.

Principiul de funcționare al mașinii de presare la rece EPS

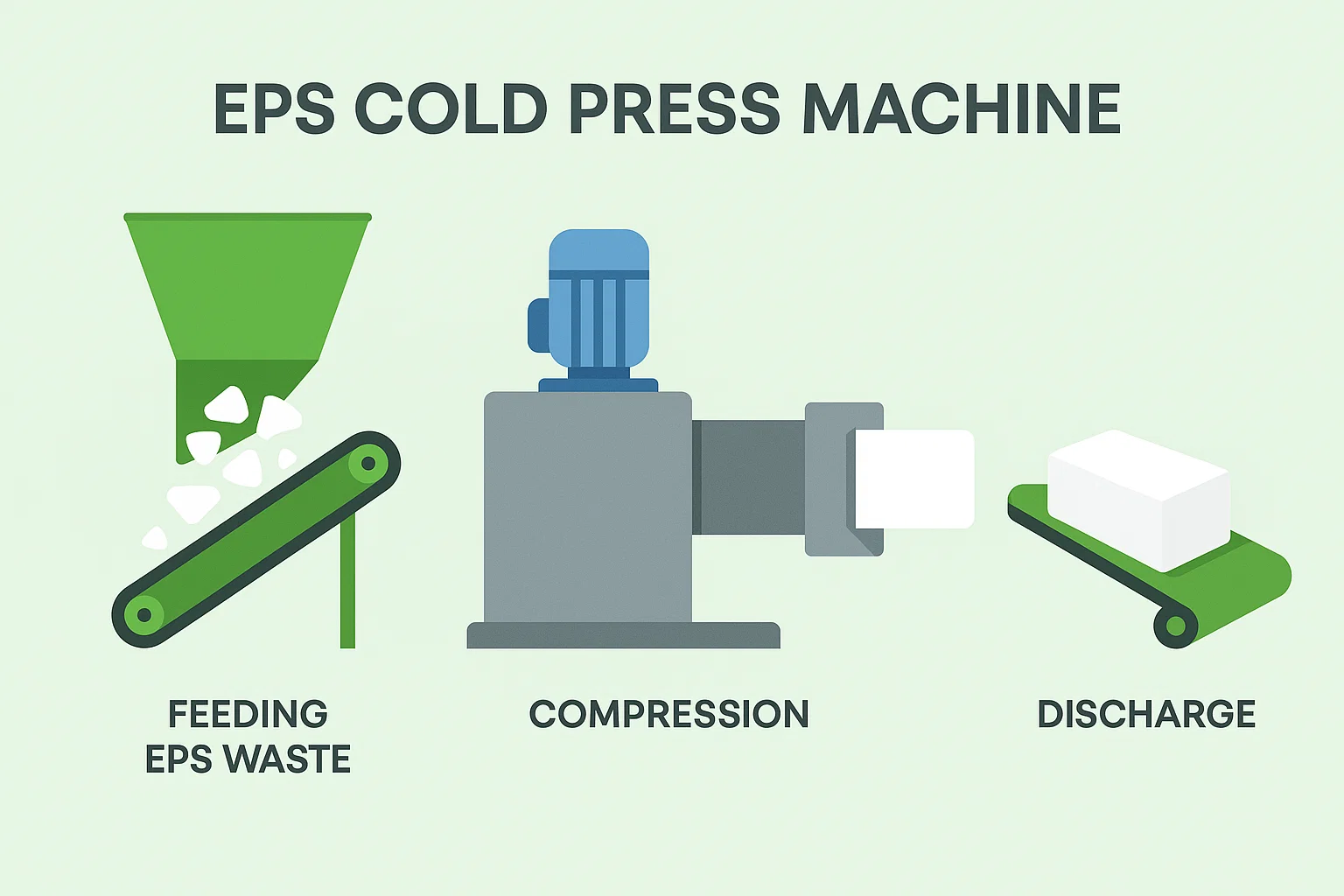

Principiul de funcționare al unei mașini de presare rece EPS se bazează pe o operare simplă dar eficientă. Haideți să o descompunem în etape cheie pentru a înțelege mai bine procesul:

1. Alimentarea deșeurilor de spumă EPS

Procesul începe cu alimentarea mașinii cu deșeuri de spumă EPS. Aceasta poate include o gamă largă de produse EPS, cum ar fi materiale de ambalare, izolație și deșeuri de construcții. Spuma este de obicei descompusă în bucăți sau bucăți mai mici pentru a încăpea în buncărul mașinii.

2. Procesul de compresie

Odată ce spuma este încărcată în pâlnie, aceasta se deplasează în camera de presare, unde are loc acțiunea principală. Spuma EPS este supusă unei presiuni ridicate printr-un sistem mecanic de presare. În această etapă, spuma este compactată, iar aerul din material este eliminat prin stoarcere, reducându-i semnificativ volumul.

Sistemul hidraulic al mașinii asigură că presiunea aplicată este constantă și poate fi ajustată în funcție de cerințele specifice ale tipului și volumului spumei.

3. Modelare și formare

După comprimare, materialul EPS este adesea modelat în blocuri compacte sau baloți. Aceste blocuri sunt mai ușor de manipulat, depozitat și transportat, ceea ce le face mult mai eficiente pentru reciclare și reutilizare. Blocurile compactate au, de asemenea, o suprafață redusă, ceea ce le face mai ecologice atunci când sunt eliminate sau prelucrate ulterior.

4. Descărcare

Odată ce spuma EPS a fost compactată în blocuri sau baloți, aceasta este descărcată din mașină. Aceste forme comprimate de EPS sunt apoi pregătite pentru procesare ulterioară, cum ar fi utilizarea în producția de noi produse sau trimiterea către tehnici de reciclare mai avansate.

Beneficiile utilizării mașinilor de presare la rece din EPS

Cel/Cea/Cei/Cele Mașină de presat la rece EPS oferă o varietate de beneficii, ceea ce îl face un instrument valoros pentru industriile care doresc să gestioneze eficient deșeurile EPS:

- Impact asupra mediului: Prin reciclarea spumei EPS, mașina ajută la reducerea deșeurilor care ajung adesea la gropile de gunoi. Procesul de presare la rece este, de asemenea, mai ecologic, utilizând mai puțină energie decât metodele termice.

- Eficient din punct de vedere al costurilor: Deșeurile de EPS se pot acumula rapid în industrii precum ambalarea și construcțiile. Prin comprimarea spumei, companiile pot reduce spațiul necesar pentru depozitare, ceea ce duce la economii de costuri în gestionarea deșeurilor.

- Eficiență îmbunătățită a reciclării: Spuma EPS, odată compactată, poate fi mai ușor procesată și reutilizată în producție, închizând cercul deșeurilor și încurajând sustenabilitatea.

- Întreținere minimă: Procesul de presare la rece reduce uzura utilajelor în comparație cu metodele bazate pe căldură, ceea ce duce la costuri de întreținere mai mici.

Aplicații ale mașinilor de presat la rece din EPS

Mașinile de presare la rece din EPS sunt extrem de versatile și pot fi utilizate în diverse industrii care gestionează volume mari de deșeuri din EPS. Printre aplicațiile principale se numără:

- Industria ambalajelor: EPS este utilizat în mod obișnuit în materialele de ambalare, în special pentru bunuri fragile. Mașina de presare la rece ajută la comprimarea materialelor de ambalare aruncate pentru o reciclare mai ușoară.

- Industria construcțiilor: EPS este utilizat ca material izolant în sectorul construcțiilor. Mașina de presare la rece permite reciclarea eficientă a resturilor de material izolant.

- Electronică: Multe produse electronice sunt ambalate cu spumă EPS pentru a preveni deteriorarea în timpul transportului. Reciclarea acestei spume cu o mașină de presare la rece reduce deșeurile și promovează circularitatea în lanțul de aprovizionare.

Considerații cheie la alegerea unei mașini de presat la rece din EPS

Atunci când achiziționați o mașină de presat la rece EPS pentru operațiunile dvs., trebuie luați în considerare mai mulți factori pentru a vă asigura că alegeți modelul potrivit nevoilor dumneavoastră:

- Capacitatea mașinii: Asigurați-vă că mașina poate gestiona volumul de deșeuri EPS generat de instalația dumneavoastră.

- Consum de energie: Optează pentru mașini care oferă o eficiență ridicată și un consum redus de energie pentru a reduce costurile operaționale.

- Durabilitate și întreținere: Căutați mașini robuste care necesită o întreținere minimă și sunt construite pentru a rezista în condiții de utilizare intensă.

- Ușurință în operare: Alegeți o mașină cu comenzi ușor de utilizat și o complexitate operațională minimă pentru a spori productivitatea.

Concluzie

Cel/Cea/Cei/Cele Mașină de presat la rece EPS este un atu valoros în peisajul reciclării industriale, oferind o soluție eficientă și ecologică pentru deșeurile de spumă EPS. Înțelegând principiul său de funcționare, caracteristicile și beneficiile sale, puteți lua o decizie în cunoștință de cauză atunci când selectați utilaje de reciclare pentru operațiunile dumneavoastră.

Energycle oferă servicii de înaltă calitate Mașini de presat la rece EPS, concepută pentru a simplifica procesele de reciclare, oferind performanță excelentă și eficiență energetică. Dacă doriți să reduceți deșeurile, să îmbunătățiți sustenabilitatea și să economisiți costurile operaționale, această mașină ar putea fi soluția perfectă pentru afacerea dvs.

Pentru mai multe informații despre mașinile noastre de presare la rece din EPS, vizitați Mașină de presat la rece din spumă EPS Energycle.

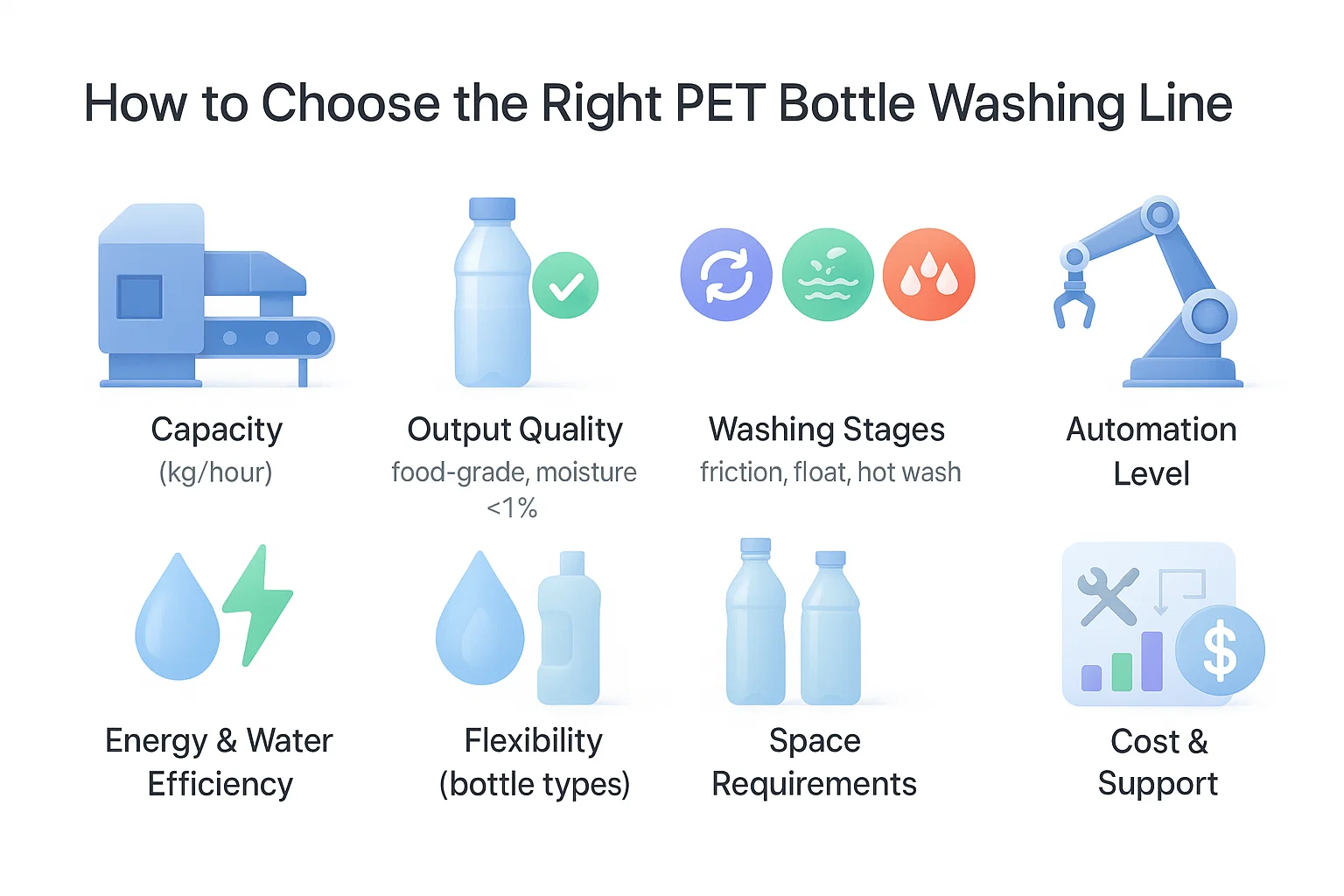

Selectarea corectă Linie de spălat sticle PET Este esențial pentru a asigura producția eficientă, calitatea constantă a ieșirii și succesul operațional pe termen lung. Fie că intri în afacerea de reciclare sau îți extinzi operațiunile actuale, este esențial să iei în considerare mai mulți factori esențiali pentru a lua o decizie informată.

1. Evaluați-vă capacitatea de procesare

Începeți prin a stabili cât material PET - sticle sau fulgi - intenționați să procesați pe oră sau pe zi. Sforile de spălat variază de obicei de la 500 kg/h până la peste 5000 kg/h, cu soluții personalizate care ajung 6000 kg/h sau mai mult.

Alegerea unui sistem care se aliniază nevoilor dumneavoastră reale de producție va ajuta la evitarea capcanelor subutilizării sau suprainvestițiilor.

2. Definiți calitatea necesară a rezultatului

Luați în considerare dacă produsul dumneavoastră finit trebuie să îndeplinească standarde de calitate alimentară, care necesită o puritate ridicată și etape suplimentare de procesare, cum ar fi spălare la cald şi sortare avansată.

Asigurați-vă că sistemul livrează în mod constant fulgi cu conținut scăzut de umiditate (sub 1%) și contaminare minimă, în special PVC, etichete sau metale.

3. Examinați eficiența și tehnologia de spălare

Sârmele de spălat eficiente folosesc o proces în mai multe etape pentru a maximiza curățenia și calitatea. Căutați sisteme care includ:

- Spălare prin frecare

- Separare prin plutire și chiuvetă

- Spălare la cald

- Separarea densității

Aceste tehnologii reduc nevoia de reprocesare și ajută la menținerea unui rezultat de înaltă calitate.

4. Luați în considerare automatizarea și ușurința în utilizare

Automatizarea poate îmbunătăți semnificativ consecvența operațională și poate reduce costurile cu forța de muncă. Cu toate acestea, niveluri mai ridicate de automatizare pot veni cu investiții inițiale sporite.

Selectați un sistem care echilibrează automatizarea cu resursele echipei dvs. abilități tehnice şi capacități de întreținere.

5. Evaluarea eficienței energetice și a apei

Alegeți echipamente concepute pentru a reduce la minimum consumul de energie și apă, ceea ce are un impact direct asupra costurilor de operare pe termen lung.

Sârmele de spălat moderne includ adesea sisteme de apă cu circuit închis şi motoare eficiente energetic pentru a spori sustenabilitatea și a reduce deșeurile.

6. Asigurați flexibilitate și adaptabilitate

Dacă materialele de intrare variază - dimensiuni diferite ale sticlelor, culori sau niveluri de contaminare - optați pentru un sistem care poate se adaptează la materii prime diverse.

Liniile versatile îmbunătățesc rentabilitatea investiției și vă ajută să rămâneți receptivi la cerințele pieței în continuă evoluție.

7. Luați în considerare cerințele de spațiu și instalare

Evaluați cu atenție configurația instalației dvs. și selectați echipamentele care se potrivesc spațiului disponibil. Mulți producători oferă machete personalizate pentru a optimiza spațiul de lucru și fluxul de lucru fără a compromite performanța.

8. Comparați costurile și asistența post-vânzare

Deși costul inițial al echipamentului este important, luați în considerare și:

- Indicatori de performanță

- Termeni de garanție

- Întreținere și disponibilitate a pieselor

- Calitatea serviciilor post-vânzare

Alegerea unui furnizor de încredere garantează continuitatea operațională pe termen lung și reduce timpul de nefuncționare.

✔ Listă de verificare rezumativă: Alegerea liniei potrivite de spălare a sticlelor PET

- Capacitate: Aliniați-vă cu volumul de procesare așteptat (de exemplu, 500–5000+ kg/h).

- Calitatea rezultatului: Asigurați respectarea standardelor de puritate (de calitate alimentară, dacă este necesar).

- Eficiența spălării: Căutați sisteme complete de curățare în mai multe etape.

- Automatizare: Alegeți automatizarea în funcție de buget și de capacitățile forței de muncă.

- Consum de resurse: Optați pentru sisteme cu consum redus de energie și apă, de preferință cu funcții de reciclare.

- Flexibilitate: Asigurați-vă că linia poate gestiona diverse materiale de intrare.

- Cerințe de spațiu: Confirmați că sistemul se integrează în instalația dumneavoastră fără întreruperi.

- Cost total de proprietate: Echilibrați costul de achiziție, eficiența, întreținerea și service-ul.

Prin evaluarea temeinică a acestor aspecte în lumina obiectivelor afacerii tale, poți investi într-o Linie de spălat sticle PET care îmbunătățește eficiența producției, calitatea produsuluiși rentabilitate, asigurând atât succesul imediat, cât și pe termen lung.

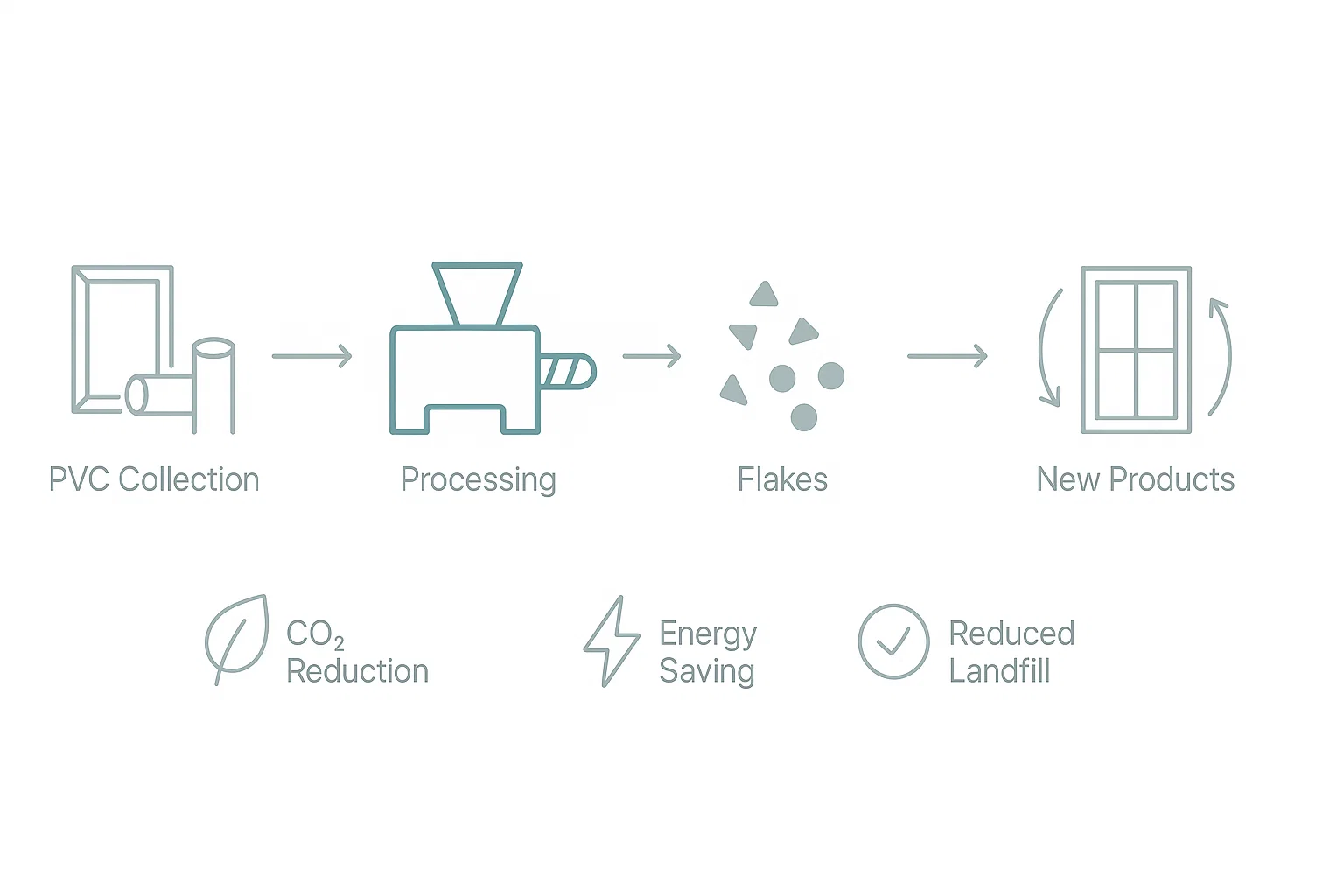

Cel/Cea/Cei/Cele Linie de mărunțire și densificare a foliei PP/PE îmbunătățește eficiența reciclării plasticului prin câteva funcționalități cheie:

- Reducerea umidității:

Linia încorporează o presă cu șurub care reduce eficient conținutul de umiditate din peliculele de plastic spălate - de la aproximativ 30–40% până la 2–5%. Această reducere substanțială a umidității scade semnificativ necesarul de energie al etapelor ulterioare de uscare, care sunt de obicei mari consumatoare de energie, reducând astfel costurile operaționale și îmbunătățind eficiența generală a procesului. - Eficiență volumetrică și densitate vrac crescute:

Prin compactarea fulgilor de plastic mărunțiți și spălați în pelete dense (cu o densitate volumetrică de aproximativ 350–410 kg/m³), sistemul reduce volumul materialului cu până la 90%. Această densificare îmbunătățește eficiența depozitării, manipulării și transportului, rezultând costuri logistice mai mici și o procesare ulterioară mai lină. - Materie primă uniformă și consistentă:

Peletele densificate - de obicei cu o lungime de aproximativ 50 mm - prezintă uniformitate în ceea ce privește dimensiunea și densitatea, ceea ce asigură o alimentare mai consistentă în extrudere și sistemele de peletizare. Această consistență minimizează riscurile de blocare și întreruperi ale alimentării, reduce uzura echipamentelor și, în cele din urmă, duce la o producție crescută și la o calitate îmbunătățită a produselor reciclate. - Puritate sporită prin îndepărtarea contaminanților:

Înainte de densificare, sistemul utilizează separarea prin chiuvetă-flotare pentru a îndepărta contaminanții grei, inclusiv pietrele și murdăria. În anumite configurații, stoarcătorul cu șnec îndepărtează și particulele fine reziduale. Aceste caracteristici îmbunătățesc împreună puritatea materiei prime și contribuie la producerea de pelete reciclate de calitate superioară. - Procesare downstream îmbunătățită:

Peletele semi-uscate și densificate rezultate sunt ideale atât pentru peletizarea mecanică, cât și pentru reciclarea chimică. Proprietățile lor optimizate permit procese de extrudare și turnare mai rapide și mai eficiente din punct de vedere energetic în fazele ulterioare de reciclare. - Eficiență operațională și flexibilitate:

Proiectată pentru ușurință în operare și întreținere, linia minimizează timpii de nefuncționare și îmbunătățește productivitatea. Configurațiile modulare și personalizabile permit adaptarea la capacități specifice de procesare și cerințe de materiale, oferind flexibilitate și scalabilitate sporite operațiunilor de reciclare.

Concluzie:

Linia de mărunțire și densificare a foliei PP/PE îmbunătățește semnificativ reciclabilitatea foliilor de plastic prin transformarea deșeurilor voluminoase, umede și contaminate în material dens, uscat și uniform. Această transformare simplifică alimentarea echipamentelor de reciclare, reduce costurile energetice și de transport și îmbunătățește consistența și calitatea materialelor plastice reciclate. Drept urmare, linia susține operațiuni de reciclare a foliei de plastic mai sustenabile, eficiente din punct de vedere al costurilor și cu randament ridicat.

În peisajul producției de astăzi, dorința de sustenabilitate și eficiență nu a fost niciodată mai critică. Pelulele de plastic reciclat sunt în fruntea acestei mișcări, oferind o alternativă puternică pentru materiile prime virgine. Dar nu toate pelulele reciclate sunt la fel de bune. Sursa de deșeuri de plastic—fie că este de pe o linie de producție sau dintr-un coș de gunoi de la domiciliu—face o diferență semnificativă.

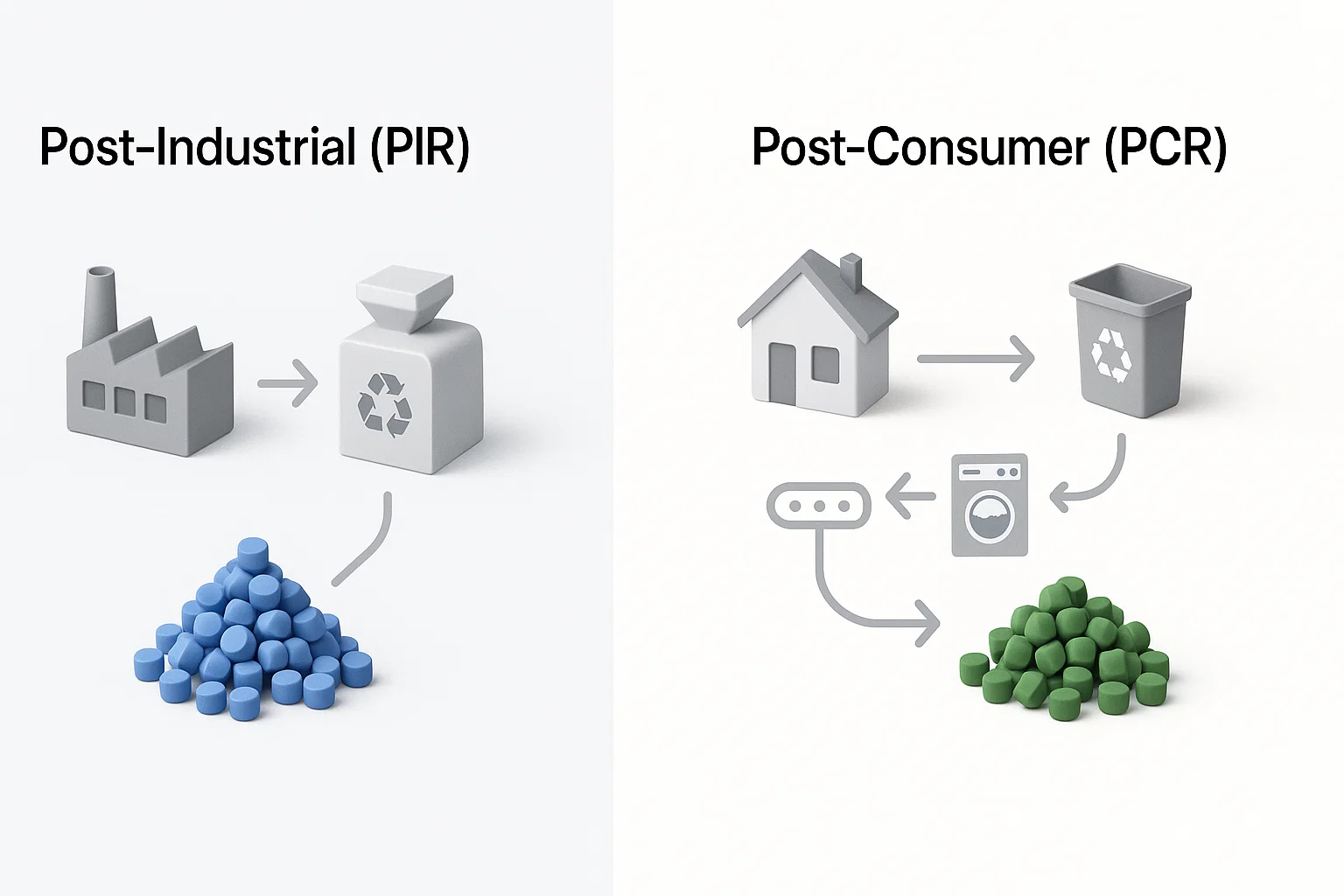

Acest ghid va explora principalele beneficii și limite ale utilizării peletelor de plastic reciclat, concentrându-se pe cele două surse principale:

- Rășină postindustrială (PIR): Cunoscute și sub denumirea de deșeuri pre-consum, acestea sunt materiale reziduale curate recuperate din procesele interne de fabricație.

- Rășină post-consum (PCR): Acesta este plastic recuperat din fluxurile de deșeuri menajere sau comerciale după ce a fost utilizat de către consumator.

Înțelegerea distincției este esențială pentru a face alegerea potrivită pentru linia dumneavoastră de producție.

Beneficiile convingătoare ale utilizării peleților reciclați

Alegerea pelulelor reciclate poate deschide avantaje semnificative pentru producători, influențând totul, de la buget până la acreditările de mediu ale brandului dvs.

1. Reducere semnificativă a costurilor

Acesta este adesea beneficiul cel mai imediat și tangibil. Achiziționarea de materiile prime virgine reprezintă o cheltuială operațională majoră. Prin reciclarea deșeurilor interne, puteți captura și reutiliza materialul care altfel ar fi pierdut. Deșeurile post-industriale pot reprezenta 5% sau mai mult din producția unei linii de producție. Transformarea acestor resturi în pelule de înaltă calitate prin un sistem de reciclare internă este o decizie financiară înțeleaptă care reduce direct costurile materiilor prime.

2. Material consistent, de înaltă calitate (în special din PIR)

Pelulele generate din surse post-industriale sunt adesea descrise ca fiind "aproape ca noi". Deoarece materialul nu a fost folosit niciodată de un consumator, este lipsit de contaminare și proprietățile sale sunt cunoscute și consistente. Dimensiunea uniformă și puritatea acestor pelule PIR le fac ideale pentru integrarea directă în procese solicitante precum extrudarea, asigurându-se că produsul final îndeplinește standarde de înaltă calitate.

3. O amprentă mai ecologică

Utilizarea pelulelor de plastic reciclat reduce semnificativ impactul dvs. asupra mediului. Fiecare tonă de plastic reciclat folosit este o tonă de plastic virgine care nu trebuie fabricată. Acest lucru conservă combustibilii fosili, reduce consumul de energie și scade emisiile de gaze cu efect de seră asociate cu producția de plastic. Este un pas clar și vizibil către devenirea unei afaceri mai sustenabile.

4. Integrare perfectă și versatilitate

Unul dintre principalele avantaje este ușurința cu care peleții reciclați pot fi reintroduși în linia de producție. Aceștia sunt o materie primă versatilă, potrivită pentru o gamă largă de aplicații, inclusiv:

- Extrudare peliculă suflată (de exemplu, pentru ambalaje industriale)

- Extrudare țevi (de exemplu, pentru drenaj sau conducte)

- Fabricarea de produse precum saci de gunoi și țevi din LDPE

În unele cazuri, în special atunci când se utilizează PIR de înaltă calitate, procesul este la fel de simplu ca alimentarea peletelor reciclate înapoi în extruder.

Navigarea provocărilor: limite de luat în considerare

Deși beneficiile sunt clare, este important să fiți conștienți de potențialele limitări, în special atunci când lucrați cu materiale post-consumatori.

1. Variabilitatea calității post-consum (PCR)

Spre deosebire de natura curată și uniformă a PIR, deșeurile post-consum prezintă mai multe provocări. Peletele derivate din surse PCR pot prezenta o variabilitate mai mare a calității. Acest lucru se datorează mai multor factori:

- Contaminare: Reziduuri de alimente, băuturi, etichete de hârtie și adezivi.

- Materiale mixte: Un singur balot de deșeuri poate conține mai multe tipuri de plastic care necesită sortare atentă.

- Degradare: Este posibil ca plasticul să fi fost expus la lumina soarelui (degradare UV) sau la alte elemente care îi slăbesc structura.

Spălarea, sortarea și procesarea temeinică sunt esențiale pentru crearea de pelete PCR utilizabile, ceea ce adaugă complexitate procesului de reciclare.

2. Potențialul de proprietăți mecanice reduse

Procesul de topire și reformare poate uneori scurta lanțurile polimerice din plastic, ceea ce poate duce la proprietăți mecanice ușor reduse (cum ar fi rezistența la tracțiune sau rezistența la impact) în comparație cu echivalentul său virgin. Aceasta este o considerație mai importantă pentru materialele PCR care pot fi deja supuse unor solicitări multiple.

Acestea pot fi, de multe ori, atenuate. Calitatea pelulelor PCR poate fi îmbunătățită semnificativ prin introducerea masterbatches și a aditivilor de îmbunătățire a performanței în timpul procesului de reciclare și pelletizare. În plus, pentru multe aplicații, o reducere minoră a proprietăților mecanice este perfect acceptabilă. În anumite produse, cum ar fi sacii de gunoi, este chiar posibil să se folosească 100% de conținut reciclat din surse post-consumator.

PIR vs. PCR: O comparație rapidă

| Caracteristică | Rășină postindustrială (PIR) | Rășină post-consum (PCR) |

| Sursă | Resturi de producție interne | Deșeuri menajere și comerciale |

| Calitate | Înalt, consistent, "ca noi" | Variabilă, depinde de sortare |

| Contaminare | Foarte scăzută spre deloc | Potențial ridicat de contaminare |

| Costul procesării | Inferior | Mai mare (datorită curățării/sortării) |

| Cel mai bun pentru | Produse de înaltă calitate, reintegrare directă | Produse pentru care conținutul reciclat 100% este un obiectiv și este acceptabilă o ușoară variabilitate |

Concluzie: O alegere inteligentă și sustenabilă

Peleții din plastic reciclat oferă o cale puternică către o producție mai rentabilă și mai responsabilă față de mediu. În timp ce peleții din surse postindustriale oferă o cale simplă către materiale de înaltă calitate și cu costuri reduse, provocările reciclării post-consum sunt depășite cu tehnologii avansate de sortare și procesare.

Prin înțelegerea caracteristicilor distincte ale PIR și PCR, producătorii pot lua decizii strategice, selectând materialul potrivit pentru aplicația potrivită. Rezultatul este un ciclu de producție eficientizat, un buget mai sănătos și o contribuție tangibilă la economia circulară.

Înțelegerea diferitelor tipuri de peletizatoare de plastic: Care se potrivește nevoilor dvs. de reciclare?

Trecerea globală către o economie circulară a plasat reciclarea plasticului în prim-planul practicilor industriale sustenabile. Pentru întreprinderile implicate în transformarea deșeurilor de plastic în materii prime reutilizabile, Peletizator de plastic este o piesă de utilaj indispensabilă. Aceste sisteme robuste transformă plasticul curățat și adesea mărunțit sau topit în pelete uniforme, care sunt apoi gata de a fi reintroduse în procesele de fabricație.

Totuși, cu diverse tipuri de Peletizator de plasticSunt disponibile, fiecare conceput pentru aplicații specifice și tipuri de plastic, alegerea celui potrivit este crucială pentru optimizarea operațiunilor de reciclare, asigurarea calității peleților și maximizarea rentabilității investiției. Acest ghid cuprinzător de la Energycle vă va prezenta diferitele Peletizator de plastic tehnologii, ajutându-vă să determinați care se aliniază cel mai bine cerințelor dumneavoastră unice de reciclare.

La Energycle, înțelegem rolul esențial pe care îl joacă utilajele eficiente și fiabile în succesul dumneavoastră. Explorați gama noastră de echipamente de ultimă generație. Peletizatoare de plastic concepute pentru a satisface diversele nevoi ale industriei moderne de reciclare.

De ce să peletizați? Importanța uniformității și a calității

Înainte de a aborda tipurile de compactoare de granule, merită să reamintim de ce compactarea este o etapă crucială în reciclarea plasticului:

- Ușurință în manipulare și depozitare: Peletele uniforme sunt semnificativ mai ușor de manipulat, transportat și depozitat în comparație cu fulgii sau pulberile de plastic cu formă neregulată.

- Consistență îmbunătățită a materialelor: Peletizarea omogenizează plasticul, ducând la un indice de curgere a topiturii (MFI) mai consistent și la o performanță mai bună în procesele ulterioare de fabricație.

- Densitate vrac crescută: Peleții au o densitate în vrac mai mare decât fulgii, ceea ce poate reduce costurile de transport și poate îmbunătăți eficiența alimentării în extrudere.

- Reducerea prafului și a particulelor fine: Acest lucru duce la operațiuni mai curate și reduce la minimum pierderile de materiale.

- Valoare de piață îmbunătățită: Peleții uniformi și de înaltă calitate au un preț mai bun pe piața materialelor plastice reciclate.

Tipuri cheie de sisteme de peletizare din plastic

Peletizator de plasticpot fi clasificate în general în funcție de mecanismul lor de tăiere și de locul în care are loc tăierea în raport cu matrița. Cele două categorii principale sunt Peletizatoare de fire şi Peletizatoare cu față de matriță (care includ sisteme subacvatice și inele de apă).

1. Peletizatoare de fire

Peletizarea firelor este o metodă bine stabilită și versatilă, potrivită pentru o gamă largă de polimeri, în special cei sensibili la fracturarea prin topire sau au o rezistență la topire mai mică.

Flux de lucru:

- Extrudare: Plasticul topit este extrudat printr-un cap de matriță, formând fire continue.

- Răcire: Aceste fire sunt apoi de obicei răcite prin trecerea lor printr-o baie de apă sau prin răcire cu aer.

- Uscare: După răcire, orice apă reziduală este îndepărtată de pe fire folosind un cuțit de aer sau o unitate de deshidratare.

- Tăiere: Firurile răcite și uscate sunt introduse într-o unitate de peletizare, unde un rotor cu mai multe cuțite le taie în pelete cilindrice sau cubice de o lungime definită.

Avantajele peletizatoarelor de fire:

- Versatilitate: Potrivit pentru o gamă largă de termoplastice, inclusiv materiale umplute și materiale plastice inginerești.

- Eficient din punct de vedere al costurilor: În general, liniile de peletizare a firelor pot avea un cost de investiție inițial mai mic în comparație cu sistemele cu matriță pentru anumite capacități.

- Calitate bună a peleților: Poate produce peleți foarte uniformi atunci când este utilizat corect.

- Întreținere mai ușoară: Camera de tăiere și cuțitele sunt de obicei mai accesibile pentru curățare și întreținere.

Considerații pentru peletizatoarele de fire:

- Intensiv în muncă: Poate necesita mai multă atenție din partea operatorului, în special în timpul pornirii și dacă firele se rup.

- Cerințe de spațiu: Jgheabul de răcire și secțiunile de uscare pot face ca amprenta liniei să fie destul de mare.

- Amenzi și praf: Potențial de apariție a unor niveluri mai ridicate de particule fine sau praf dacă firele nu sunt răcite corespunzător sau dacă dispozitivul de tăiere nu este bine întreținut.

Aplicații ideale:

- Operații de compunere.

- Reciclarea materialelor mai puțin abrazive.

- Prelucrarea polimerilor sensibili la căldură.

- Operațiuni cu randament mai mic sau mediu, unde versatilitatea este esențială.

2. Peletizatoare cu față de matriță

În sistemele de peletizare cu față de matriță, plasticul este tăiat direct la fața matriței extruderului. Această metodă este adesea preferată pentru randamente mai mari și pentru procesarea materialelor dificil de manipulat sub formă de fire. Există două subtipuri principale: peletizatoare cu inel de apă și peletizatoare subacvatice.

a) Peletizatoare cu inel de apă (WRP)

Flux de lucru:

- Extrudare: Polimerul topit este extrudat prin găurile matriței.

- Tăiere: Cuțite rotative mătură fața matriței, tăind firele topite în pelete.

- Răcire și transport: Imediat după tăiere, peleții sunt aruncați în exterior prin forța centrifugă într-un inel de apă circulantă care îi răcește și îi transportă.

- Uscare: Peleții și apa sunt apoi separate într-un uscător centrifugal.

Avantajele peletizatoarelor cu inel de apă:

- Design compact: În general, mai compacte decât liniile de peletizare a firelor.

- Bun pentru poliolefine: Deosebit de potrivit pentru materiale precum polietilena (PE) și polipropilena (PP).

- Funcționare automată: De obicei, necesită mai puțină intervenție din partea operatorului decât peletizatoarele de fire.

- Formă uniformă a peletei: Produce pelete sferice sau ovale, care pot fi avantajoase pentru anumite aplicații.

Considerații pentru peletizatoarele cu inel de apă:

- Limitări materiale: Este posibil să nu fie ideal pentru materiale foarte moi, lipicioase (lipicioase) sau foarte abrazive.

- Stres termic: Răcirea rapidă poate induce uneori stres termic în anumiți polimeri.

Aplicații ideale:

- Reciclare de mare randament a PE și PP.

- Aplicații în care se dorește o peletă mai sferică.

- Operațiuni în care spațiul este o constrângere.

b) Peletizatoare subacvatice (UWP)

Flux de lucru:

- Extrudare: Polimerul topit este extrudat prin placa de matriță direct într-o cameră de apă temperată.

- Tăiere: Cuțite rotative taie firele de polimer în pelete pe măsură ce ies din matriță, totul sub apă.

- Răcire și transport: Apa răcește peleții și îi transportă sub formă de suspensie către un uscător centrifugal.

- Uscare: Peletele sunt separate de apă și uscate.

Avantajele peletizatoarelor subacvatice:

- Calitate excelentă a peleților: Produce pelete foarte uniforme, de obicei sferice, cu particule fine sau aglomerate minime.

- Manipulează materiale dificile: Ideal pentru o gamă foarte largă de termoplaste, inclusiv cele foarte moi, lipicioase, fragile sau sensibile la temperatură, precum și compuși cu conținut ridicat de umplutură.

- Randament ridicat: Capabil de rate de producție foarte mari.

- Sistem închis: Minimizează expunerea operatorului la vapori și praf.

- Răcire constantă: Contactul direct cu apa asigură o răcire rapidă și uniformă.

Considerații pentru peletizatoarele subacvatice:

- Investiție inițială mai mare: De obicei, cel mai scump tip de Peletizator de plastic.

- Operațiune mai complexă: Necesită un control precis al temperaturii și debitului apei.

- Întreţinere: Poate fi mai complex de întreținut, în special placa de matriță și camera de tăiere.

Aplicații ideale:

- Operațiuni de reciclare la scară largă.

- Prelucrarea unei game largi de polimeri, inclusiv a unora dificile precum PET, PA, TPU și bioplastice.

- Aplicații care necesită cea mai înaltă calitate și uniformitate a peleților.

- Producerea de micro-pelete.

Alegerea peletizatorului de plastic potrivit nevoilor dumneavoastră

Selectarea optimă Peletizator de plastic implică o evaluare atentă a mai multor factori:

- Tipul de plastic procesat:

- Poliolefine (PE, PP): Toate sistemele pot gestiona aceste tipuri de materiale, dar WRP și UWP sunt comune pentru randamente mari. Peletizatoarele de fire oferă versatilitate pentru diverse clase de materiale.

- Materiale plastice inginerești (PET, PA, PC, ABS): Peletizatoarele UWP excelează datorită capacității lor de a gestiona diferite rezistențe la topire și de a oferi o calitate constantă a peletelor. Peletizatoarele cu filamente sunt, de asemenea, viabile, în special pentru loturi mai mici sau compuși specifici.

- Materiale plastice sensibile la căldură (PVC, unele bioplastice): Peletizatoarele UWP oferă o răcire blândă și controlată. Se pot utiliza și peletizatoare de fire cu răcire adecvată.

- Materiale cu conținut ridicat de umplutură sau abrazive: Peletizatoarele UWP sunt adesea preferate datorită designului lor robust, deși pot fi potrivite și peletizatoarele de fire special concepute.

- Randament necesar:

- Scăzut spre mediu: Peletizatoarele de fire pot fi foarte rentabile.

- Mediu spre înalt: Peletizatoarele cu inel de apă oferă un echilibru bun între performanță și cost.

- Foarte ridicat: Peletizatoarele subacvatice sunt de obicei soluția ideală.

- Calitatea și forma dorită a peleților:

- Cilindric/Cubic: Peletizatoare de fire.

- Sferic/Oval: Peletizatoare cu inel de apă și subacvatice. Peletizatoarele UWP produc, în general, cele mai uniforme pelete sferice.

- Buget disponibil:

- Peletizatoarele de fire au adesea cel mai mic cost inițial.

- Peletizatoarele cu inel de apă sunt de gamă medie.

- Peletizatoarele subacvatice reprezintă cea mai mare investiție inițială, dar pot oferi costuri operaționale pe termen lung mai mici la randamente mari datorită automatizării și eficienței.

- Considerații operaționale:

- Disponibilitatea spațiului: WRP-urile și UWP-urile sunt în general mai compacte decât liniile de cabluri.

- Disponibilitatea forței de muncă și nivelul de calificare: Liniile de toroane pot necesita mai multă intervenție manuală. Sistemele cu matriță sunt de obicei mai automatizate.

- Cerințe de întreținere: Luați în considerare ușurința accesului pentru curățare, schimbarea cuțitelor și întreținerea plăcii de matriță.

| Caracteristică | Peletizator de fire | Peletizator cu inel de apă (WRP) | Peletizator subacvatic (UWP) |

| Acțiune de tăiere | Fire răcite tăiate de cuțite rotative | Pelete topite tăiate la fața matriței, răcite cu inel de apă | Pelete topite tăiate la fața matriței, sub apă |

| Forma peletei | Cilindrică / Cubica | Sferic / Lenticular | Sferic / Oval |

| Materiale tipice | Gamă largă, inclusiv umplutură, sensibilă | Poliolefine (PE, PP), altele | Gamă foarte largă, inclusiv materiale lipicioase, fragile, moi, PET, PA |

| Randament | Scăzut spre mediu | Mediu spre înalt | Ridicat spre Foarte Ridicat |

| Amprentă | Poate fi lung | Compact | Relativ compact |

| Automatizare | Inferior | Mediu spre înalt | Ridicat |

| Cost inițial | Inferior | Mediu | Superior |

| Uniformitatea peletelor | Bun spre Foarte Bun | Bun spre Foarte Bun | Excelent |

| Avantaj cheie | Versatilitate, cost inițial mai mic | Bun pentru poliolefine, compact | Cea mai înaltă calitate, poate prelucra materiale dificile |

| Considerare | Ruperea firelor, necesită multă muncă | Limitări ale materialelor (de exemplu, lipicios) | Cost mai mare, operațiune complexă |

Avantajul Energycle

La Energycle, nu vindem doar mașinării; oferim soluții. Echipa noastră de experți posedază o cunoaștere tehnică profundă a proceselor de reciclare a plasticului și Peletizator de plastic tehnologie. Lucrăm îndeaproape cu clienții noștri, inclusiv cu cumpărători de echipamente industriale de reciclare, ingineri și profesioniști din sectoare conexe, pentru a înțelege provocările și obiectivele lor specifice.

Indiferent dacă procesați folie post-consum, materiale rigide măcinate sau deșeuri industriale, vă putem ajuta să selectați și să implementați Peletizator de plastic sistem care oferă performanță, fiabilitate și valoare optime. Nostru Peletizatoare de plastic sunt proiectate pentru durabilitate, eficiență și ușurință în utilizare, asigurându-vă că obțineți peleți reciclați de cea mai înaltă calitate.

Concluzie

Alegerea corectă Peletizator de plastic este o decizie critică care are un impact direct asupra eficienței și profitabilității operațiunilor dumneavoastră de reciclare a plasticului. Prin înțelegerea avantajelor distincte și a aplicațiilor ideale ale peletizatoarelor cu filamente, inele de apă și subacvatice, puteți face o alegere informată care să se alinieze cu tipurile dumneavoastră de materiale, cerințele de randament, specificațiile de calitate și bugetul.

Călătoria către reciclarea optimizată a plasticului începe cu echipamentul potrivit. Contactați Energycle astăzi pentru a discuta despre dumneavoastră. Peletizator de plastic nevoile și descoperiți cum soluțiile noastre inovatoare vă pot ajuta afacerea să prospere în economia circulară. Angajamentul nostru este de a vă oferi utilaje care nu numai că îndeplinesc, dar depășesc și așteptările dumneavoastră, contribuind la un viitor mai sustenabil, peletă cu peletă.