Știri despre reciclare

Deblocați eficiența: Ghidul dumneavoastră complet pentru alegerea dimensiunii corecte a sitei pentru granulatorul de plastic

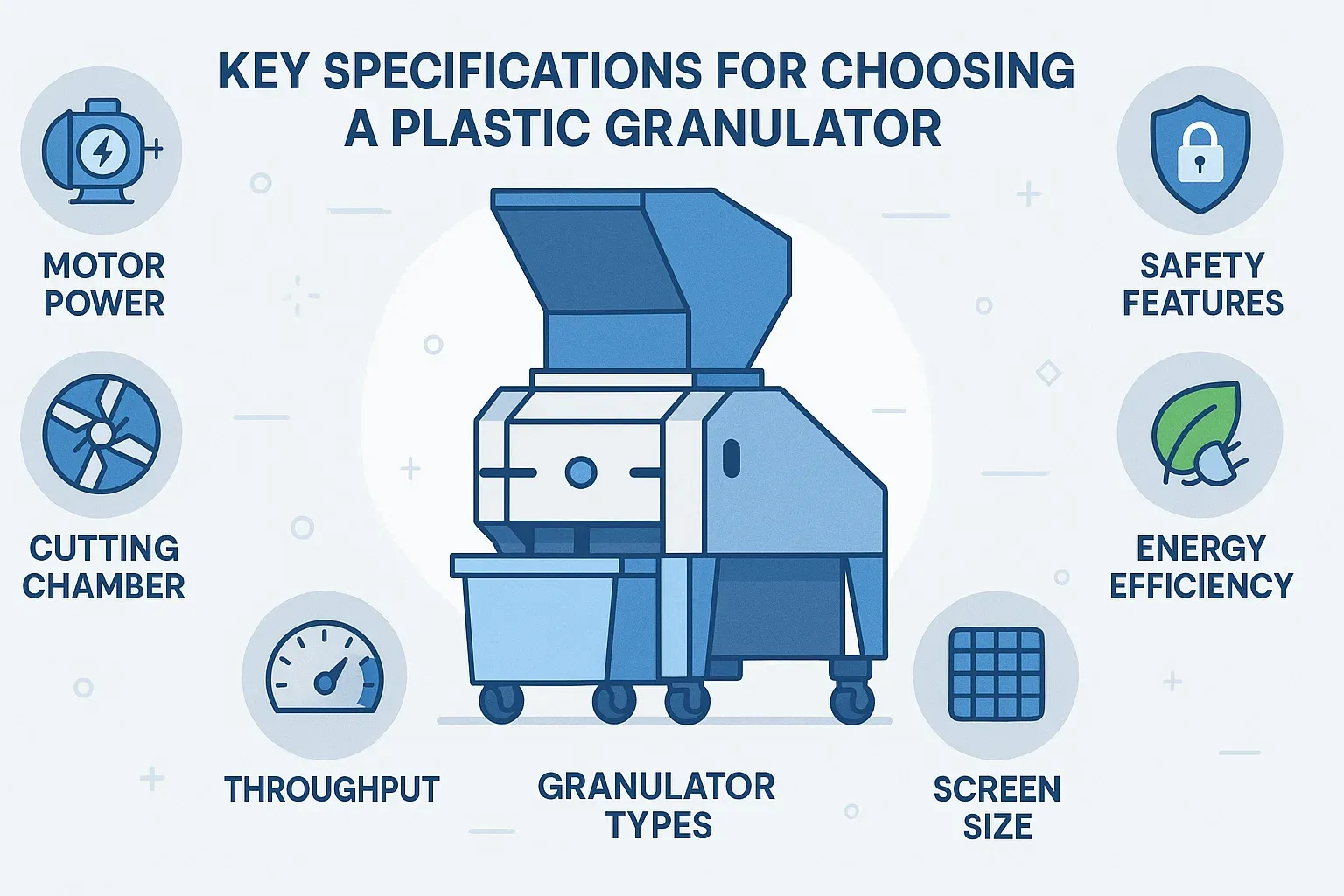

Pentru cumpărătorii de echipamente industriale, ingineri și personalul tehnic din domeniul prelucrării și reciclării materialelor plastice, granulatorul este un element esențial. Dar eficiența sa și calitatea rezultatului - materialul regrășat - depind în mod esențial de o componentă adesea trecută cu vederea: sita. Alegerea dimensiunii corecte a sitei granulatorului nu este doar un detaliu minor; este o decizie care are impact asupra randamentului, consistenței particulelor, consumului de energie și chiar asupra duratei de viață a echipamentului dumneavoastră.

Acest ghid vă va prezenta tot ce trebuie să știți pentru a lua o decizie în cunoștință de cauză, asigurându-vă că selectați dimensiunea optimă a ecranului pentru aplicația dvs. specifică. Haideți să începem!

Ce este o sită granulator și de ce este atât de crucială?

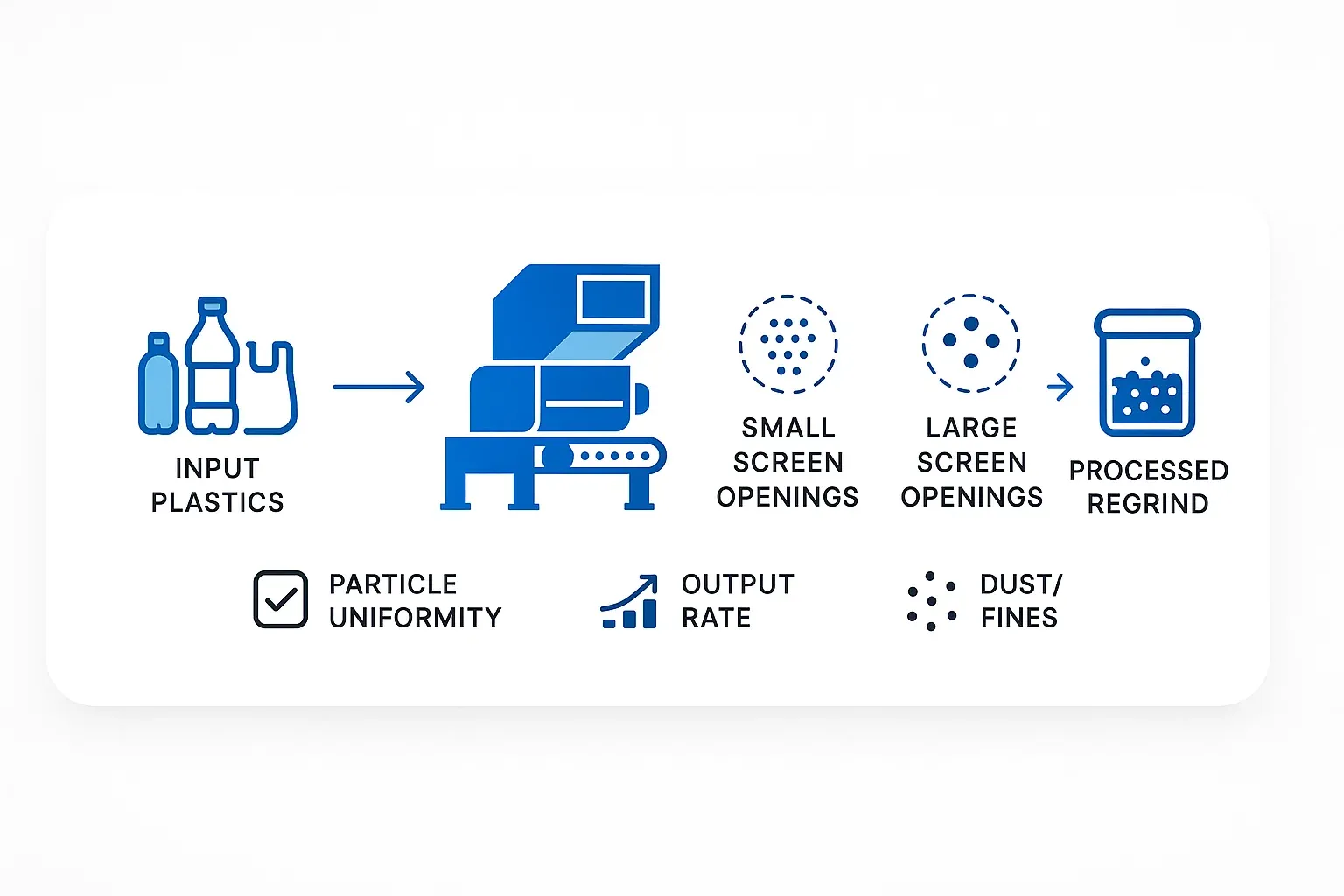

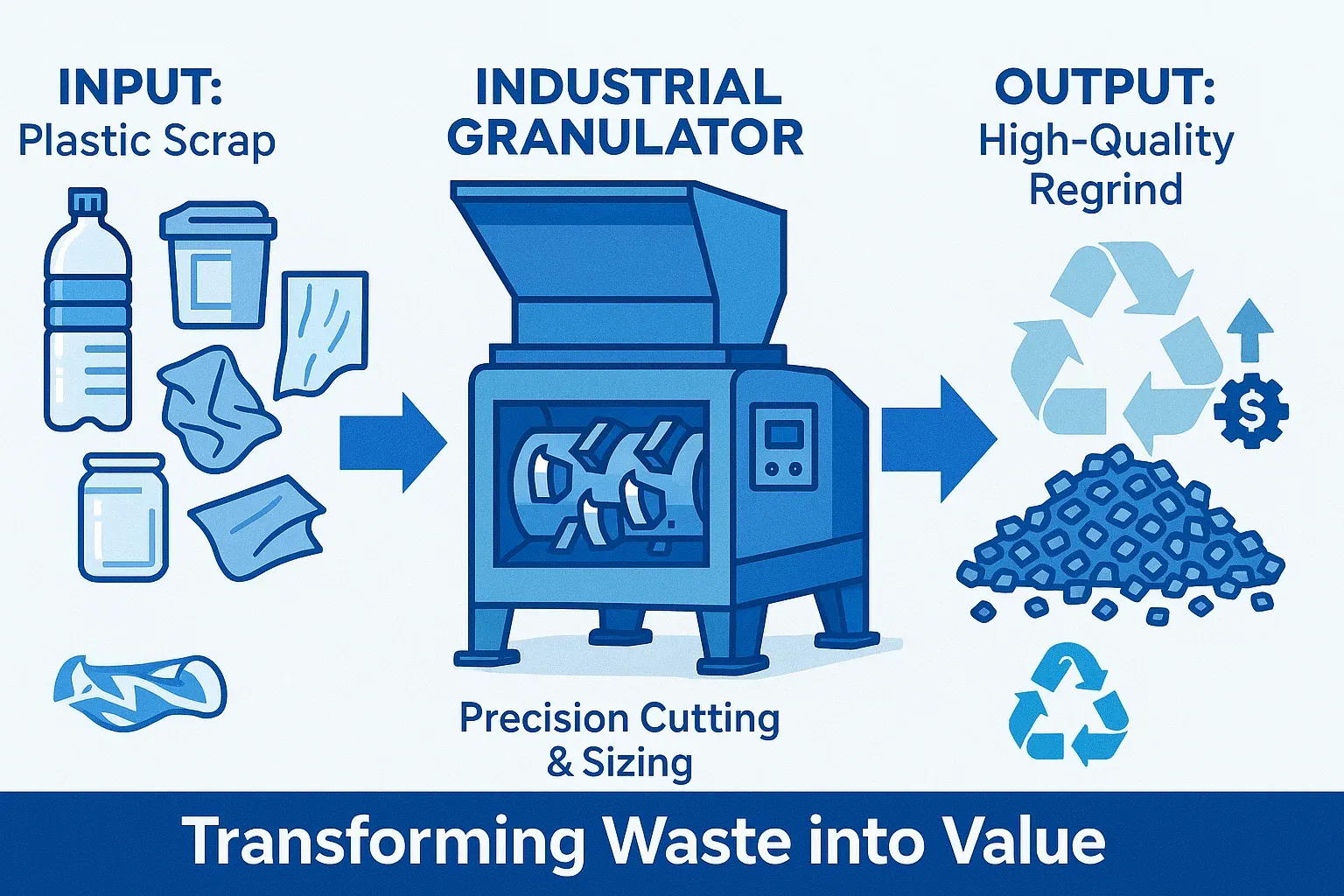

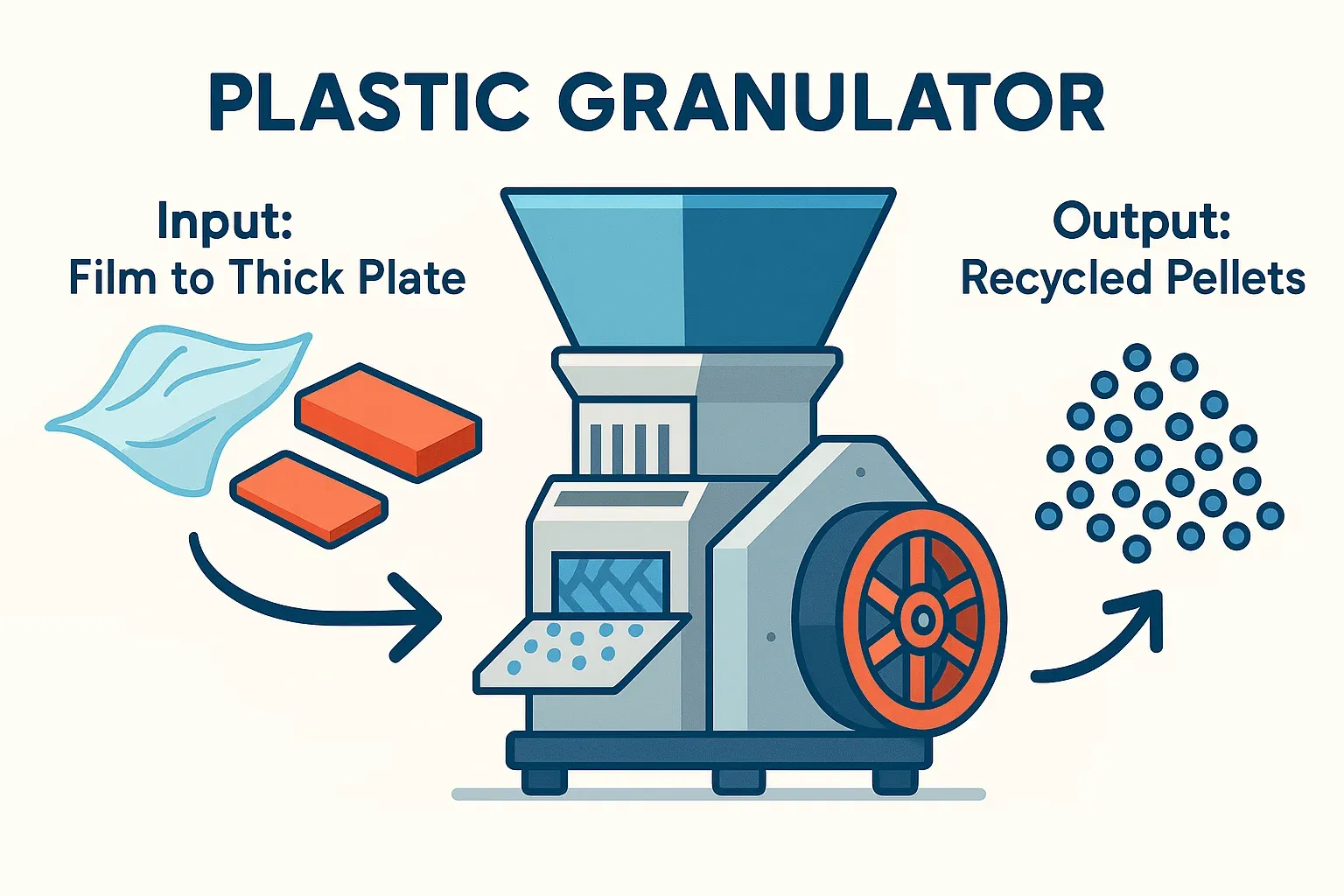

În esență, o granulator de plastic reduce dimensiunea deșeurilor de plastic, a canalelor, a purjelor sau a pieselor respinse în particule mai mici și uniforme, numite „remacinate”. Sita granulatorului, de obicei o foaie sau placă metalică perforată, este poziționată sub camera de tăiere. Pe măsură ce cuțitele rotorului taie plasticul, materialul este forțat prin găurile sitei.

Funcțiile principale ale ecranului sunt:

- Pentru a controla dimensiunea maximă a particulelor materialul regrind rămâne în camera de tăiere până când este suficient de mic pentru a trece prin deschiderile sitei.

- Pentru a contribui la uniformitate a materialului regrăcinat.

De ce este acest lucru crucial?

- Calitatea măcinatului: Dimensiunea și consistența materialului regrăsit afectează în mod direct reutilizabilitatea acestuia în procesele ulterioare (de exemplu, turnare prin injecție, extrudare). Particulele inconsistente sau supradimensionate pot cauza probleme de procesare, în timp ce particulele fine excesive pot duce la probleme de manipulare a materialelor și inconsistențe ale topiturii.

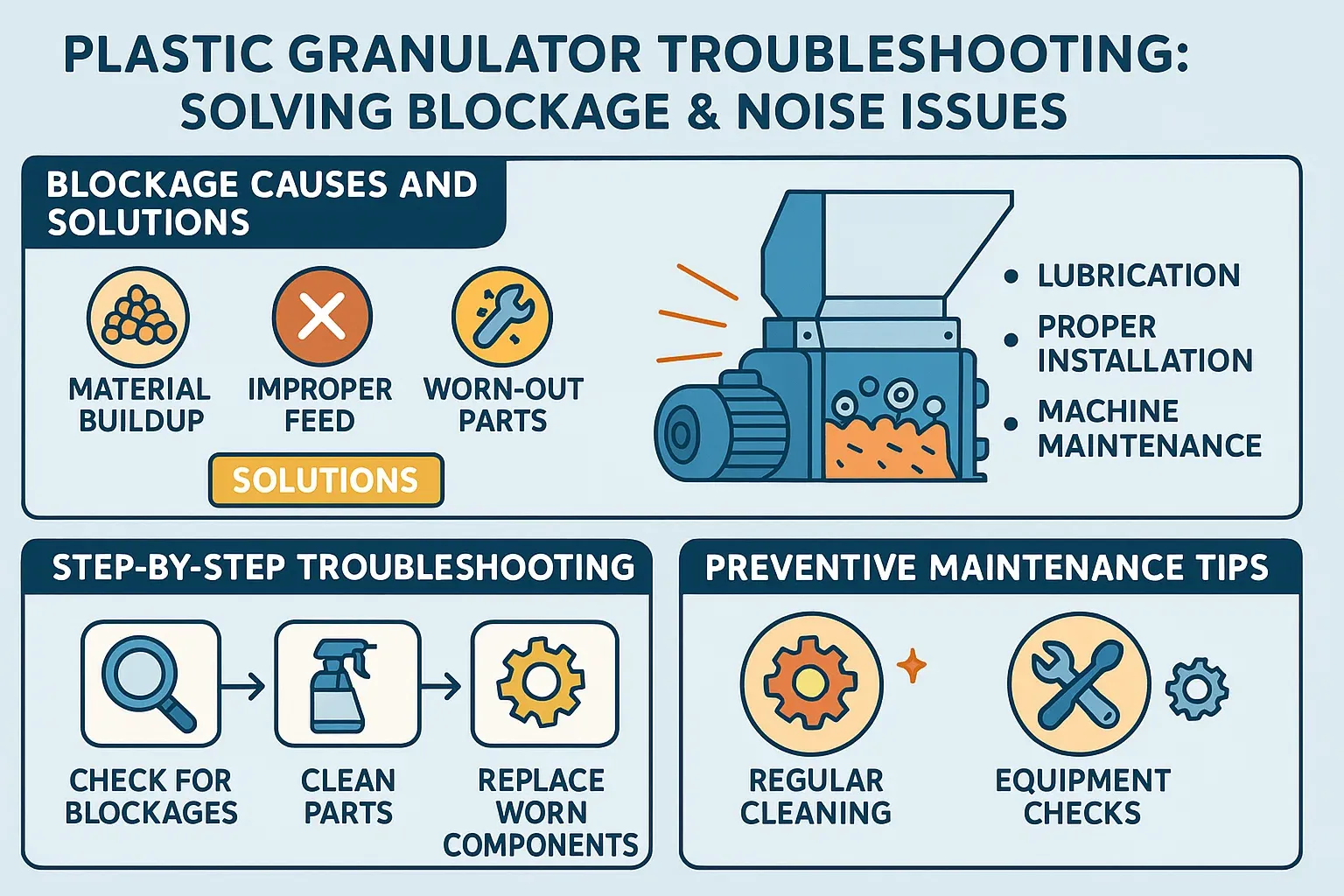

- Randament și eficiență: Dimensiunea sitei influențează viteza cu care materialul iese din camera de tăiere. O sită de dimensiuni incorecte poate crea blocaje, poate reduce randamentul și poate crește consumul de energie.

- Uzura echipamentului: O sită nepotrivită poate duce la o uzură crescută a cuțitelor, a sitei în sine și poate pune o solicitare excesivă asupra motorului și componentelor de acționare ale granulatorului.

Factori cheie care influențează alegerea dimensiunii sitei granulatorului dumneavoastră

Alegerea dimensiunii potrivite a ecranului este o chestiune de echilibru. Iată principalii factori de luat în considerare:

Dimensiunea finală dorită a particulelor (specificații pentru măcinare):

Acesta este adesea punctul de plecare. Ce dimensiune de material regrăcinat necesită procesul dumneavoastră ulterioar? Dacă reintroduceți material regrăcinat în material virgin pentru turnare, acesta trebuie de obicei să aibă dimensiuni și forme similare cu peletele virgine pentru o topire și o curgere consecvente.

Regula generală: Diametrul orificiului sitei este, în general, puțin mai mare decât dimensiunea maximă dorită a particulelor. De exemplu, un orificiu de sită de 10 mm ar putea produce particule în mare parte în intervalul 8-10 mm.

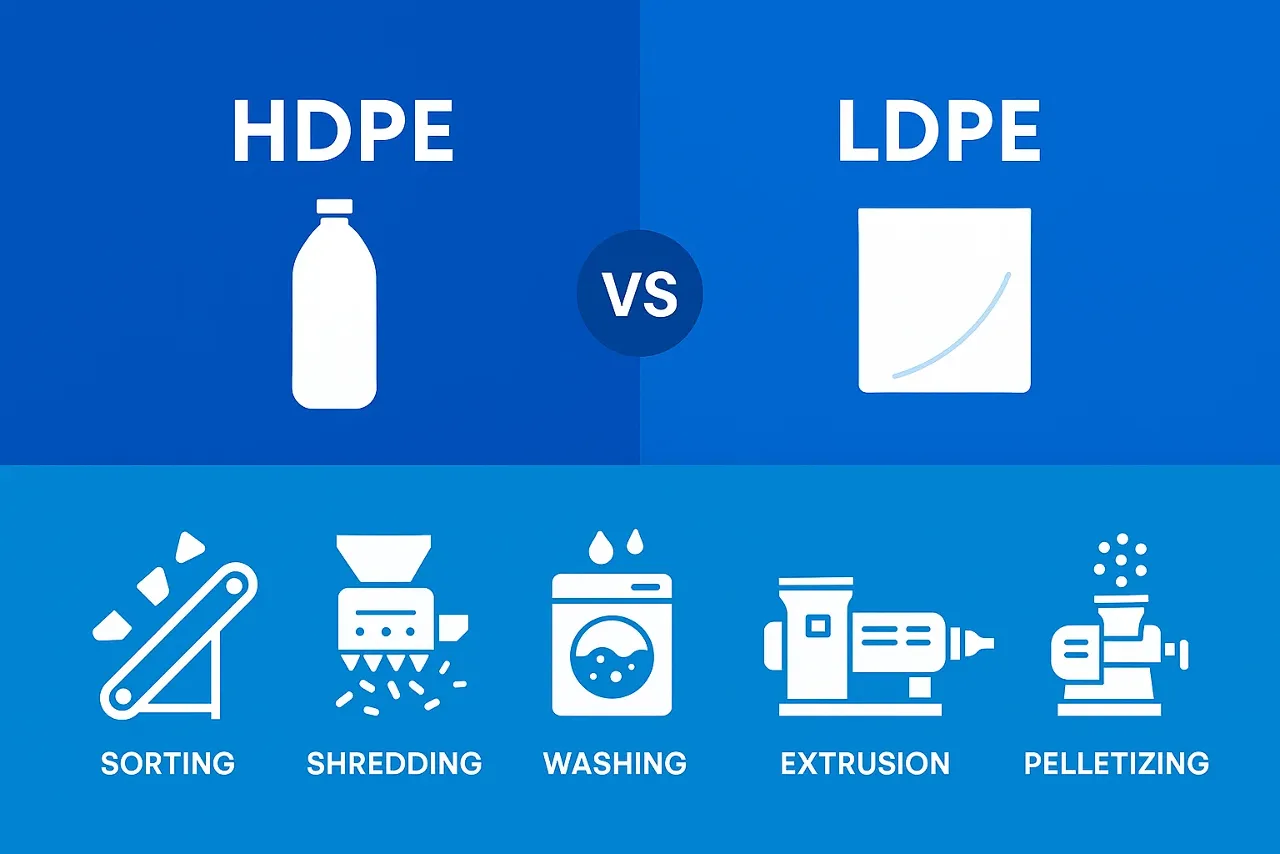

Tipul de material plastic prelucrat:

- Materiale plastice dure, fragile (de exemplu, PS, SAN, acrilic): Aceste materiale se fracturează ușor. Este posibil să puteți utiliza o dimensiune a sitei mai apropiată de dimensiunea țintă a particulelor. Cu toate acestea, ele pot fi și abrazive.

- Materiale plastice moi, flexibile (de exemplu, LDPE, folie PP, TPE): Aceste materiale pot fi dificile. Au tendința de a se întinde și de a se deforma, în loc să se spargă. Ar putea fi necesare orificii mai mici pentru sită pentru a asigura o tăiere eficientă, dar acest lucru poate reduce randamentul și poate crește acumularea de căldură. „Granulatoarele de film” specializate au adesea designuri specifice ale sitei.

- Materiale plastice dure, rezistente la impact (de exemplu, PC, ABS, nailon): Acestea necesită mai multă energie pentru granulare. Selecția sitei trebuie să echilibreze dimensiunea particulelor cu capacitatea granulatorului de a procesa materialul eficient, fără căldură excesivă sau particule fine.

Dimensiunea și forma materialului de intrare:

- Piese voluminoase (de exemplu, purjări, piese turnate mari): Inițial, s-ar putea lua în considerare site mai mari și mai deschise pentru a permite materialului să fie „mușcat” de cuțite, dar dimensiunea finală a particulelor este încă esențială. Pre-mărunțirea ar putea fi necesară pentru piese foarte mari.

- Alunecări și sprue-uri: Acestea sunt în general mai ușor de procesat.

- Film și foaie: Se poate înfășura în jurul rotorului dacă nu este gestionat corespunzător. Dimensiunea sitei și configurația cuțitului sunt critice.

- Randament necesar (kg/oră sau lbs/oră):

În general, găurile mai mari ale sitei permit un randament mai mare, deoarece materialul iese mai repede din camera de tăiere.

Găurile mai mici ale sitei înseamnă că materialul rămâne în cameră mai mult timp, reducând debitul și crescând potențial particulele fine și căldura. Trebuie să echilibrați dimensiunea dorită a particulelor cu cerințele de producție.

Designul rotorului granulatorului și configurația cuțitului:

- Rotor deschis: Mai potrivit pentru materiale sensibile la căldură și piese voluminoase, permițând un flux de aer mai mare.

- Rotor închis (solid): Oferă o putere de tăiere mai mare pentru materiale mai dure.

- Număr de cuțite rotor și pat: Mai multe cuțite înseamnă, în general, mai multe tăieturi pe rotație, ceea ce poate permite obținerea unor găuri de sită puțin mai mari, obținând în același timp o dimensiune mai mică a particulelor.

- Distanța dintre cuțit: O distanță corectă între cuțite este crucială pentru o tăiere eficientă și funcționează în tandem cu sita.

Nivel acceptabil al amenzilor:

„Particulele fine” sunt particule foarte mici sau praf. Particulele fine excesive pot cauza probleme în procesele din aval.

Găurile mai mici ale sitei, în special în cazul materialelor moi sau sensibile la căldură, pot duce uneori la creșterea particulelor fine din cauza șlefuirii excesive și a acumulării de căldură.

Înțelegerea formelor și modelelor găurilor de ecran

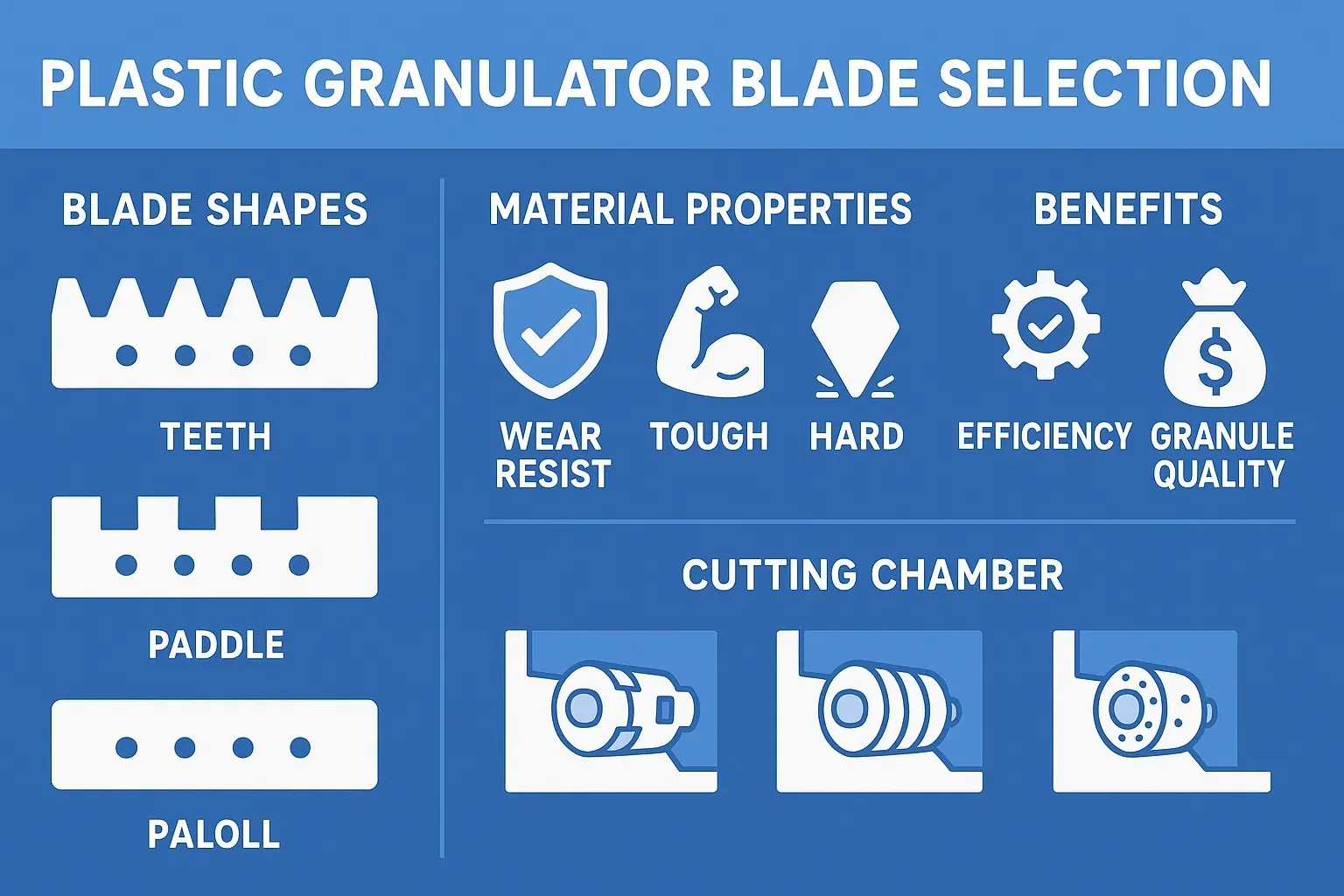

Deși găurile rotunde sunt cele mai comune, există și alte opțiuni:

- Găuri rotunde: Oferă o formă bună a particulelor și reprezintă standardul industrial pentru majoritatea aplicațiilor. Oferă o rezistență bună.

- Găuri pătrate: Mai puțin obișnuit, poate oferi uneori un randament puțin mai mare pentru o anumită zonă deschisă, dar poate duce la particule mai puțin uniforme sau la mai multe „cozi” pe particule.

- Modele eșalonate vs. modele drepte: Modelele decalate (unde găurile din rândurile adiacente sunt decalate) oferă, în general, o rezistență mai bună a sitei și o uzură mai uniformă în comparație cu modelele pe rânduri drepte.

Cel/Cea/Cei/Cele procentul de suprafață deschisă (suprafața totală a găurilor în raport cu suprafața totală a sitei) este, de asemenea, un factor critic. O suprafață deschisă mai mare înseamnă, în general, un randament mai mare, dar poate reduce și rezistența sitei.

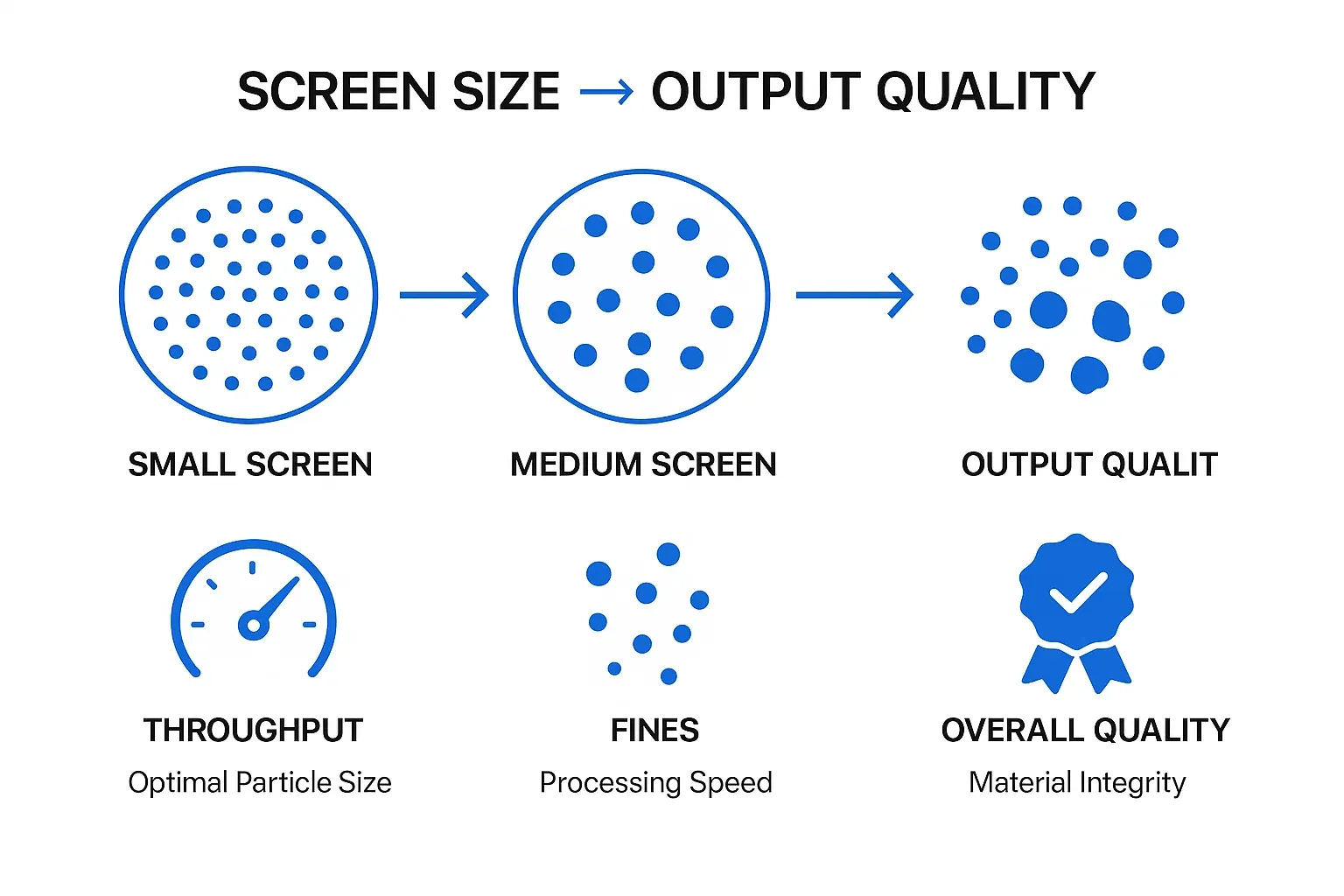

Impactul dimensiunii ecranului: o comparație rapidă

Pentru ilustrare, să luăm în considerare tendințele generale:

| Caracteristică | Găuri mai mici pentru ecran (de exemplu, 6-8 mm) | Găuri mai mari pentru ecran (de exemplu, 10-15 mm+) |

|---|---|---|

| Dimensiunea particulelor | Mai mici, mai uniforme | Mai mare, potențial mai puțin uniform |

| Randament | Inferior | Superior |

| Generarea de amenzi | Potențial mai mare (în caz de măcinare excesivă) | În general mai scăzut |

| Consum de energie | Potențial mai mare pe unitate de producție | În general, mai mică producție pe unitate |

| Acumulare de căldură | Superior | Inferior |

| Potrivititate | Aplicații care necesită măcinare fină | Reducere în vrac, specificații mai puțin critice |

Notă: Aceasta este o generalizare. Rezultatele reale depind de material, de designul granulatorului și de alți factori.

Sfaturi practice pentru alegerea și optimizarea ecranului

- Consultați producătorul granulatorului dumneavoastră: Ei sunt cea mai bună resursă a ta. Oferă-le detalii despre materialul tău, formularul de introducere a datelor și rezultatul dorit.

- Începeți cu o recomandare standard: Dacă nu sunteți sigur, începeți cu o dimensiune utilizată în mod obișnuit pentru tipul de material (de exemplu, 8 mm sau 10 mm pentru multe materiale plastice rigide).

- Testează, testează, testează! Cea mai bună metodă de a găsi ecranul optim este prin testare empirică. Efectuați teste cu ecrane de diferite dimensiuni și analizați:

- Distribuția dimensiunii particulelor de măcinat (analiza prin sitare)

- Rata de debit

- Prezența amenzilor

- Temperatura carcasei materialului regrăcinat și a granulatorului

- Consumul de amperi al motorului

- Luați în considerare o gamă de ecrane: Adesea este benefic să aveți la îndemână câteva dimensiuni diferite de site, mai ales dacă procesați diverse materiale sau aveți specificații de măcinare care se schimbă.

- Evitați să mergeți prea puțin în mod inutil: Utilizarea unei site mult mai mici decât este necesar reduce semnificativ randamentul și crește uzura și consumul de energie.

- Evitați să mergeți prea mult: Acest lucru va duce la particule supradimensionate care pot fi inutilizabile sau pot cauza probleme în aval.

- Inspectați și întrețineți ecranele în mod regulat: Ecranele uzate, deteriorate sau înfundate reduc drastic performanța. Înlocuiți-le atunci când este necesar.

- Asigurați-vă că ecranele sunt instalat corect și sigur.

Concluzie: Sita potrivită este cheia succesului granulării

Alegerea dimensiunii corecte a sitei granulatorului de plastic este un pas esențial în optimizarea operațiunilor de procesare și reciclare a materialelor plastice. Prin luarea în considerare cu atenție a tipului de material, a dimensiunii dorite a particulelor, a nevoilor de randament și a capacităților granulatorului, puteți selecta o sită care oferă un material regrăcinat de înaltă calitate, maximizează eficiența și minimizează costurile operaționale.

Nu subestimați puterea acestei componente cu aspect simplu. O sită bine aleasă, împreună cu o întreținere adecvată a granulatorului, vor da roade pe termen lung. În caz de dubii, consultați întotdeauna furnizorul echipamentului sau un expert în granulare. De asemenea, puteți explora gama noastră de granulatoare de plastic pentru a vedea opțiunile disponibile și a vă asigura că faceți cea mai bună alegere pentru nevoile dumneavoastră specifice.

Plan complet de întreținere: Uscător centrifugal industrial

1. Introducere

Ce este un uscător centrifugal?

Un uscător centrifugal industrial (adesea numită centrifugă) este o mașină utilizată pentru a separa lichidele de solide prin rotație rapidă. Materialul este încărcat într-un tambur sau coș rotativ, iar forța centrifugă mare împinge lichidul afară prin perforații sau site, lăsând în urmă materialul solid mai uscat. Acestea sunt comune în industrii precum prelucrarea chimică, producția alimentară, industria farmaceutică, textile, tratarea deșeurilor și prelucrarea mineralelor.

Importanța întreținerii regulate

Întreținerea consecventă și temeinică este crucială pentru uscătoarele centrifugale. Din cauza vitezelor mari de rotație și a materialelor adesea abrazive sau corozive care sunt procesate, neglijarea întreținerii poate duce la:

- Pericole de siguranță: Defecțiunile catastrofale cauzate de dezechilibru sau uzura componentelor pot provoca vătămări corporale sau daune grave.

- Eficiență redusă: Filtrele înfundate, garniturile uzate sau echilibrarea necorespunzătoare reduc eficiența separării și cresc timpii de ciclu.

- Timp de nefuncționare crescut: Defecțiunile neașteptate opresc producția, ducând la pierderi financiare semnificative.

- Calitate slabă a produsului: Uscarea inconsistentă sau contaminarea pot rezulta din echipamentele întreținute necorespunzător.

- Durată de viață redusă a echipamentului: Uzura se accelerează fără o îngrijire adecvată, ducând la înlocuirea prematură.

- Costuri de operare mai mari: Funcționarea ineficientă consumă mai multă energie, iar reparațiile reactive sunt de obicei mai costisitoare decât măsurile preventive.

Acest plan detaliază sarcinile de inspecție de rutină, lubrifiere și întreținere preventivă pentru a asigura funcționarea sigură, fiabilă și eficientă. Întotdeauna consultați manualul specific al producătorului pentru modelul dvs. de uscător, deoarece cerințele pot varia.

2. Domeniu de aplicare

Acest plan acoperă verificările operaționale de rutină și sarcinile de întreținere preventivă programate pentru un uscător centrifugal industrial tipic. Include programe zilnice, săptămânale și lunare, concentrându-se pe componentele cheie. Reparațiile majore sau cele neobișnuite trebuie efectuate de tehnicieni calificați, respectând instrucțiunile producătorului.

3. Responsabilități

- Operatori: Efectuați verificări zilnice, raportați imediat anomaliile, mențineți curățenia de bază.

- Tehnicieni de întreținere: Efectuați sarcini de PM săptămânale, lunare și programate, lubrifiere, depanare, reparații minore și mențineți evidențe detaliate.

- Supraveghetor de întreținere: Programați întreținerea, revizuiți jurnalele, asigurați conformitatea, aranjați reparații majore sau servicii specializate.

4. Sarcini de întreținere programate

4.1 Inspecții zilnice (efectuate de operator la pornire și în timpul funcționării)

4.2 Inspecții săptămânale (efectuate de tehnicianul de întreținere)

4.3 Inspecții lunare (efectuate de tehnicianul de întreținere)

- Curățenie: Acumulare de material rezidual.

- Uzură: Eroziune sau abraziune a suprafețelor.

- Deteriorare: Crăpături, lovituri sau distorsiuni.

- Ecrane/Perforații: Înfundare, deteriorare sau uzură.

- Greutăți de echilibrare: Asigurați-vă că sunt fixate în siguranță (dacă sunt vizibile/accesibile).

4.4 Anual / Bianual / Conform recomandărilor producătorului (efectuat de tehnician calificat sau specialist)

5. Recomandări de lubrifiere

Lubrifierea corespunzătoare este esențială pentru prevenirea eșecului prematur al roților și componentelor de transmisie. Întotdeauna consultați manualul producătorului pentru tipurile specifice de lubrifiant (grajă NLGI a grasei, viscozitatea uleiului de bază, aditivi; grad ISO VG al uleiului, tip - mineral/sintetic) și frecvențele acestora.

Frecvenţă:

- Puncte de ungere (rulmenți etc.): De obicei lunar sau trimestrial, în funcție de orele de funcționare, viteză, temperatură și mediu. Unele roți pot fi "etanșate pentru viață" – verificați acest lucru.

- Ulei pentru cutia de viteze: Verificați nivelul săptămânal/lunar. De obicei, se schimbă anual sau bianual sau în funcție de rezultatele analizelor de ulei.

- Cuplaje: Unele necesită ungere periodică; altele nu necesită întreținere. Verificați tipul.

Tipuri de lubrifianți:

- Folosiți doar tipul și gradul recomandat de producător. Amestecarea lubrifianților poate fi dăunătoare.

- Luați în considerare condițiile de funcționare (temperatură, sarcină, umiditate) atunci când selectați/confirmați lubrifianții. Lubrifianții de calitate alimentară sunt necesari pentru aplicațiile alimentare/farmaceutice.

Proceduri:

- Curățați racordurile de ungere (zerk-urile) înainte de a aplica pistolul de ungere.

- Aplicați cantitatea corectă de vaselină. Ungerea excesivă poate fi la fel de dăunătoare ca și ungerea insuficientă (poate cauza supraîncălzirea, deteriorarea garniturilor). Urmați instrucțiunile producătorului (de exemplu, numărul de pompe, volumul sau până când se observă o ușoară purjare din orificiul de siguranță).

- Când schimbați uleiul, goliți complet uleiul vechi cât timp este cald, clătiți dacă este necesar/recomandat și completați până la nivelul corect cu ulei nou, curat.

- Eliminați lubrifianții uzați în mod responsabil, conform reglementărilor de mediu.

- Înregistrați detaliile de lubrifiere (data, tipul, cantitatea, tehnicianul) în registrul de întreținere.

6. Depanarea problemelor frecvente

| Simptom | Cauză(e) posibilă(e) | Acțiune(i) corectivă(e) |

|---|---|---|

| Vibrații excesive |

|

|

| Supraîncălzire (Motor) |

|

|

| Zgomot neobișnuit (scrâșnet, zăngănit, bătăi) |

|

|

| Scurgeri (Produs) |

|

|

| Scurgeri (lubrifiant) |

|

|

| Eficiență redusă (produs umed) |

|

|

7. Măsuri de siguranță în timpul întreținerii

Siguranța este primordială atunci când se lucrează la uscătoare centrifuge.

- BLOCARE/ETICHETARE (LOTO): ÎNTOTDEAUNA deconectați alimentarea și blocați întrerupătorul electric principal înainte de a efectua orice operațiune de întreținere. Urmați procedurile LOTO stabilite la fața locului.

- Echipament individual de protecție (EIP): Folosiți echipament individual de protecție adecvat, inclusiv ochelari de protecție, mănuși rezistente, protecție auditivă (dacă nivelurile de zgomot sunt ridicate), cizme cu vârf de oțel și, eventual, măști de respirat, în funcție de materialele procesate.

- Răcire: Lăsați componentele fierbinți (motor, rulmenți, cutie de viteze) să se răcească înainte de a le atinge.

- Stabilitatea mașinii: Asigurați-vă că mașina este stabilă și nu se poate mișca sau răsturna.

- Spațiu închis: Dacă este necesară intrarea în butoi/coș, urmați toate procedurile de intrare în spațiul închis specifice amplasamentului (permise, monitorizare atmosferică, însoțitor).

- Piese rotative: Rețineți că, chiar și după întreruperea alimentării, unele componente s-ar putea roti din inerție. Asigurați-vă că rotația s-a oprit complet înainte de a accesa componentele mobile. Nu țineți niciodată mâna în utilaje în mișcare.

- Pericole electrice: Numai electricienii calificați ar trebui să lucreze la componentele electrice sau în interiorul panourilor de control.

- Manipulare manuală: Folosiți tehnici adecvate de ridicare sau mijloace mecanice ajutătoare atunci când manipulați componente grele (motoare, piese de tambur).

- Avertismentele producătorului: Respectați toate avertizările și instrucțiunile de siguranță furnizate în manualul producătorului.

- Fără ocolirea siguranțelor: Nu dezactivați și nu ocoliți niciodată blocajele de siguranță sau dispozitivele de protecție.

8. Jurnal de evidență și întreținere

Menținerea unor înregistrări precise este esențială pentru un program de mentenanță eficient.

Importanţă:

- Urmărește istoricul întreținerii și durata de viață a componentelor.

- Ajută la identificarea problemelor și tendințelor recurente.

- Oferă date pentru programarea eficientă a viitoarelor sarcini de gestionare a proiectelor (PM).

- Sprijină eforturile de depanare.

- Asigură respectarea reglementărilor de siguranță și operaționale.

- Poate fi vital pentru reclamațiile în garanție.

Ce să înregistrați:

- Data serviciului

- Identificarea mașinii (număr de identificare, locație)

- Tipul de întreținere (verificare zilnică, PM săptămânală, PM lunară, reparații, lubrifiere)

- Descrierea sarcinilor efectuate

- Orice măsurători efectuate (niveluri de vibrații, temperaturi)

- Piese înlocuite (număr piesă, cantitate)

- Lubrifiant utilizat (tip, cantitate)

- Condiția găsită (de exemplu, "Belt uzat," "Bearing zgomotos," "Filtru blocat")

- Acțiuni corective întreprinse

- Numele sau inițialele tehnicianului

- Durata perioadei de nefuncționare (dacă este cazul)

Metodă:

Folosiți un jurnal dedicat, păstrat lângă mașină, o bază de date centralizată pentru întreținere sau un sistem computerizat de gestionare a întreținerii (CMMS).

9. Beneficiile întreținerii preventive (MP)

Siguranță sporită: Reduce riscul de defecțiuni catastrofale și al leziunilor aferente.

Durată de viață extinsă a echipamentului: Îngrijirea adecvată reduce la minimum uzura, amânând necesitatea unei înlocuiri costisitoare.

Timp de nefuncționare neplanificat redus: Verificările proactive și înlocuirea componentelor previn majoritatea defecțiunilor neașteptate.

Performanță constantă: Asigură funcționarea eficientă a uscătorului, menținând calitatea produsului și randamentul.

Costuri totale mai mici: Previne reparațiile de urgență costisitoare și reduce consumul de energie printr-o funcționare eficientă.

Fiabilitate îmbunătățită: Creează un proces de producție mai previzibil și mai fiabil.

O mai bună planificare a resurselor: Permite programarea timpilor de nefuncționare și comandarea pieselor în avans.

Declinare de responsabilitate: Acest plan oferă îndrumări generale. Prioritizați întotdeauna siguranța și consultați manualul specific de operare și întreținere furnizat de producătorul uscătorului centrifugal. Adaptați acest plan în funcție de echipamentul specific, condițiile de funcționare, materialele procesate și cerințele de reglementare. Lucrările trebuie efectuate numai de către personal instruit și calificat.