Știri despre reciclare

Dorinți să maximizați valoarea și consistența plasticului reciclat? Mașinile de uscare termică representă un pas esențial pentru orice linie de reciclare profesională a plasticului. Acest ghid complet explică cum funcționează uscătoarele termice, de ce este importantă eliminarea umidității, tipurile de industrie, sfaturi practice de selecție și tendințele care vă vor ajuta să alegeți cea mai bună soluție pentru instalația dvs.

Ce este o mașină de uscare termică pentru reciclarea plasticului?

După spălare și deconectarea mecanică a apei, fâșii de plastic și film încă conțin 5–15% umiditate – prea mult pentru majoritatea proceselor ulterioare. O uscător termic pentru reciclarea plasticului folosește aer cald pentru a reduce rapid umiditatea sub 3%, făcându-vă produsul potrivit pentru granularea de înaltă calitate sau vânzarea directă.

De ce este importantă uscarea corectă?

- Calitatea produsului: Umiditatea excesivă creează bule și puncte slabe în granule, afectând performanța și aspectul.

- Procesare stabilă: Plasticii umeda cresc downtime-ul, cauzează blocaje și duc la rezultate inconstante în extrudare sau modelare.

- Valoarea pieței: Flăcările cu umiditate scăzută și curate sunt apreciate mai mult de cumpărători și deschid uși către aplicații mai exigente.

Cum funcționează mașinile de uscare termică?

Un sistem modern de uscare a plasticului funcționează, de obicei, astfel:

Alimentare cu material: Plasticii spălați și deshidratați intră în conducte din oțel inoxidabil care distribuie materialul uniform.

Tratament cu aer cald: Ventilatoare puternice împing aer cald prin conducte, evaporând atât umezeala de la suprafață, cât și cea încorporată.

Separare și purificare: Fluxul de aer trece printr-un cyclon sau filtru pentru a elimina praful și particulele fine, colectând doar plastic curat și uscat.

Tipuri de Uscătoare Termice

- Uscătoare cu Aer Cald prin Conductă: Eficiente pentru flăcări rigide și filme, modulare și compacte.

- Uscătoare cu Rotiță Rotativă: Ideale pentru plasticuri moi și filme, oferind uscare uniformă prin rotație.

- Uscătoare cu Bandă Continuă: Utilizate pentru materiale fragile sau aplicații speciale unde manipularea delicată este esențială.

Fiecare tip are puncte forte unice pentru diferite tipuri de plastic, capacitate și configurații de linie.

Cum să Alegeți Uscătorul Termic Potrivit

- Compatibilitatea materialelor: Asigurați-vă că uscătorul poate gestiona principalele dvs. plasticuri – PET, HDPE, LDPE, PP, etc.

- Capacitate: Alegeți dimensiunea care să se potrivească capacității dvs. actuale și viitoare (kg/oră).

- Conținutul de Apă: Unele aplicații necesită <1% pentru rezultate optime — întrebați despre nivelurile realizabile.

- Eficiență energetică: Priorizați reciclarea căldurii, izolația și ventilatoarele de viteză variabilă pentru costuri de funcționare mai mici.

- Ușurința Integrării: Alegeți sisteme modulare pentru upgrade-uri și întreținere mai ușoare.

Tendințe și Inovații

- Control Inteligent: Uscătoarele moderne oferă monitorizare în timp real a conținutului de apă, fluxului de aer și temperaturii pentru o calitate și eficiență mai bune.

- Separare Avansată: Tehnologia îmbunătățită a cyclonului elimină mai mult praf și impurități ușoare, crescând calitatea produsului.

- Optimizarea energiei: Noile modele se concentrează pe reducerea consumului și pe o gestionare mai bună a căldurii pentru o funcționare mai ecologică.

Cum se diferențiază un uscător termic de o mașină de deshidratare?

Mașinile de deshidratare elimină majoritatea apei de pe suprafață mecanic, reducând umiditatea la 5–15%. Uscătoarele termice folosesc aer cald pentru a ajunge la <3%, esențial pentru produsele reciclate de premium.

Ce tipuri de plastic pot fi uscate termic?

Majoritatea plasticelor spălate: flori PET, HDPE, LDPE, film PP, și alte ambalaje rigide sau flexibile. Configurația corectă depinde de materiile prime principale.

Cum aleg dimensiunea potrivită a uscătorului?

Luați în considerare capacitatea oră de rulare a liniei, umiditatea țintă și nivelul de automatizare. Contactați furnizorii pentru recomandări personalizate.

Se poate instala un uscător termic pe linii existente?

Da, majoritatea mașinilor modulare de uscare a plasticului sunt concepute pentru integrare ușoară în linii de reciclare moderne și vechi.

Doriți să aflați mai multe sau să explorați soluții?

Descoperiți cum o uscător termic pentru reciclarea plasticului poate îmbunătăți calitatea, randamentul și profiturile dvs. Vizitați centrul de resurse al Energycle pentru ghiduri tehnice detaliate și sfaturi de la experți.

Deșeurile de spumă reprezintă una dintre cele mai provocatoare fluxuri de materiale în fabricarea modernă — voluminoase, costisitoare de eliminat și din ce în ce mai dificil de justificat într-o eră de obligații de economie circulară. Cu toate acestea, această provocare prezintă o oportunitate remarcabilă. Investiția în echipamente de reciclare a spume transformă ceea ce era o simplă centru de cost în o operațiune profitabilă și sustenabilă. La Energycle, am ajutat producătorii din diverse industrii să obțină un ROI rapid în timp ce își îndeplinesc angajamentele de mediu.

Această analiză completă examinează costurile reale, beneficiile cuantificabile și considerațiile strategice care informează investițiile inteligente în reciclarea spumei.

Înțelegerea Investiției Dvs.: Costuri și Opțiuni de Echipamente

Soluții la Scară Mică pentru Operațiuni în Creștere

Echipamente de reciclare a spume de bază, de obicei, cu o capacitate de $3,000 până la $10,000, servesc afacerilor care procesează volume moderate de spumă. Aceste sisteme compacte oferă o reducere imediată a deșeurilor și stabilesc o bază pentru extinderea capacităților de reciclare pe măsură ce operațiunea dvs. crește.

Echipamente de Scară Medie pentru Producători Stabili

Producătorii care procesează volume semnificative de spumă investesc, de obicei, între $10,000 și $30,000 în echipamente de scară medie. Aceste mașini echilibrează capacitatea, eficiența și cost-effectivitatea. Noul nostru Mașină de presat la rece din spumă EPS exemplifică această categorie — oferind rapoarte de compresie de până la 50:1 fără costurile energetice și cerințele de întreținere ale sistemelor de topire la căldură.

Sisteme la Scară Industrială pentru Operațiuni la Volum mare

Marele producători și instalațiile de reciclare a materialelor necesită sisteme robuste și cu capacitate mare, depășind $100,000. Sistemele industriale Mașini de reciclare EPS funcționează cu automatizare avansată, opțiuni dual-tehnologie (topire la cald și comprimare hidraulică) și capacități de procesare de până la 500 kg pe oră. Aceste sisteme sunt proiectate pentru funcționare continuă și oferă cele mai mici costuri de procesare pe kilogram.

Peste Prețul de Achiziție

Cumpărătorii inteligenți evaluează costul total de deținere, care include:

- Instalare și comisionare: Energycle oferă servicii de instalare clădire în cheie, asigurând poziționarea optimă și integrarea cu fluxul dvs. existent

- Întreținere preventivă: Echipamentul nostru are o construcție robustă și componente ușor accesibile, reducând necesitățile de service

- Eficiență energetică: Tehnologia de presare la rece utilizează mult mai puțin energie decât densificarea termică, reducând costurile operaționale continue

- Investiție în formare: Includem formarea completă a operatorilor pentru a maximiza performanța echipamentului de la prima zi

Rendamente financiare convingătoare

Eliminați cheltuielile pentru gestionarea deșeurilor

Raportul volum la greutate extrem al spumei face ca manipularea și eliminarea acesteia să fie extrem de costisitoare. Costurile de transport cresc exponențial atunci când plătești de fapt să transporti aer. Tehnologia de comprimare a Energycle reduce volumul spumei cu un raport de 50:1 la 90:1, reducând imediat costurile de eliminare și transport cu procente comparabile. Producătorii economisesc în mod obișnuit între $40,000 și $120,000 anual doar pe gestionarea deșeurilor.

Generați venituri din materialele reciclate

Blocurile și lingotele densificate de spumă comandă prețuri mari pe piață de la operațiuni de refabricare. Acești cumpărători transformă EPS reciclat în materiale de construcții, cadre pentru tablouri, cornișe, bănci de parc și panouri de izolație. Clientii Energycle generează de obicei între $30,000 și $60,000 de venituri anual din vânzarea spumei, care anterior costau bani pentru a fi aruncate.

Unul dintre clienții noștri din distribuția de echipamente de uz casnic a generat $40,000 din venituri provenite din spumă reciclată în primele șase luni de funcționare – transformând bugetul lor de gestionare a deșeurilor din roșu în negru.

Reclamați spații valoroase în fabrică

Spuma neîncorporată consumă spații de depozitare enorme. După comprimare, muntele de spumă se reduce la un singur paleț de blocuri ordonate, ușor de încărcat și de stocat. Producătorii recuperează sute sau mii de metri pătrați de spații valoroase din depozit pentru utilizare productivă. Gajurile de eficiență operațională obținute adesea justifică investiția în echipament.

Reduceți costurile de muncă și manipulare

Manipularea manuală a spumei este ineficientă și murdară. Densificarea automată elimină deplasările repetate către containerele de deșeuri, reduce timpul de curățare și permite echipajului să se concentreze pe activități adăugatoare de valoare. Clienții noștri raportează reducerea cu 60-80% a muncii necesare pentru manipularea spumei.

Conduita de lider în domeniul mediului creează avantaje competitive

Îndeplinește cerințele reglementative în mod proactiv

Reglementările privind responsabilitatea producătorului extinsă și restricțiile privind depozitarea în groiere continuă să se strângă la nivel global. Investiția în reciclarea spumei poziționează operațiunea ta înaintea curbelor reglementative, evitând potențialele amenzi și întreruperi operaționale.

Atinge angajamentele de sustenabilitate corporate

Densificarea spumei oferă metrici măsurabile pentru raportarea sustenabilității: tone transferate de la groiere, reducerea amprentei de carbon și participarea la economia circulară. Aceste acreditări îmbunătățesc reputația brandului și atrag clienți și parteneri conștienți de mediu.

Diferențiază-ți afacerea

Producătorii care demonstrează o grijă veritabilă pentru mediu câștigă avantaje competitive în procesele de achiziție. Mulți cumpărători mari priorizează acum furnizorii cu programe de reciclare verificate și practici de economie circulară.

Beneficii operaționale dincolo de economiile de cost

Capacități de procesare flexibile

Echipamentele moderne de reciclare a spume gestionează mai multe tipuri de materiale – EPS, EPE, XPS și EPP – oferindu-vă flexibilitate pe măsură ce mixul produselor dvs. evoluează. Mașinile Energycle procesează totul, de la blocuri de ambalare rigide EPS până la umpluturi din spumă flexibilă, fără a necesita modificări ale echipamentului.

Operațiuni Curate și Sigure

Tehnologia noastră de presare la rece funcționează fără topire, eliminând fumul, mirosurile și pericolele termice. Aceasta face ca echipamentul să fie potrivit pentru instalare în diverse locații de fabricație fără ventilație specializată sau controlul mediului.

Relieabilitate Provenită

Designurile Energycle sunt concepute pentru medii industriale și operațiuni continue. Sisteme hidraulice robuste, motoare de calitate industrială și componente structurale rezistente asigură ani de serviciu de încredere cu minimă întrerupere.

Rezultate Reale din clienții Energycle

Producător de Spumă din Marea Britanie Atinge Creșterea Capacității de 450%

Foam Products Ltd. a investit 500.000 de lire sterline într-un sistem integrat de reciclare și refabricare EPS. Operațiunea a crescut capacitatea de producție cu 450%, reducând în același timp consumul de energie și apă cu 30%. Beneficiile de mediu au îmbunătățit poziția lor pe piață, în timp ce expansiunea capacității a generat un ROI rapid.

Constructor Central American Transformă Gestionarea Deșeurilor

SISTEGUA, un producător de materiale de construcții din Guatemala, a instalat un compactor EPS Energycle pentru a aborda creșterea deșeurilor de spumă din liniile de producție. Pe lângă rezolvarea problemei de deșeuri, investiția a permis lansarea unei campanii de conștientizare a reciclării în public, întărind relațiile comunitare și generând venituri din vânzarea spumei densificate.

Distribuitor American de Aplicații Transformă Deșeurile în Profit

Un depozit de echipamente de gătit care se confrunta cu costuri de deșeuri de spumă de 1.000 de tone pe săptămână a implementat echipamente de densificare. În doar șase luni, au generat venituri de 40.000 de dolari din vânzarea spumei, recâștigând 2.000 de metri pătrați de spațiu de depozitare și eliminând complet taxele de deșeuri. Echipamentul și-a recuperat investiția în mai puțin de un an.

Considerații Strategice pentru Maximizarea Randamentului Investiției

Calculați Perioada de Recuperare a Investiției Specifică

Randamentul investiției depinde de costurile dvs. actuale de deșeuri, volumul spumei și prețurile locale ale materialelor reciclate. Energycle oferă o analiză financiară detaliată care arată cronologia previzibilă a recuperării investiției – de obicei 12 până la 24 de luni pentru operațiunile cu cantități semnificative de deșeuri de spumă.

Echipa noastră de inginerie va evalua volumele și costurile specifice pentru a proiecta economiile și potențialul de venituri înainte de a vă angaja în cumpărare.

Asigurați-vă Piețe Descendants pentru Spuma Reciclată

Profitabilitatea reciclării spumei depinde de cumpărători de încredere pentru blocurile densificate ale dvs. Energycle menține relații cu rețelele de reciclare la nivel global și vă poate conecta cu cumpărători regionali. Ajutăm clienții să stabilească acorduri de cumpărare înainte de instalarea echipamentului, asigurând fluxuri de venituri imediate.

Planificați Integrarea Operațională

Reciclarea spumei cu succes necesită planificare minimă, dar importantă. Gândiți-vă la amplasarea echipamentului pentru fluxul eficient al materialelor, cerințele de energie (de obicei 380V trei faze) și calendarul de formare a personalului. Energycle gestionează aceste detalii în timpul instalării, asigurând un lansare fluentă și productivitate rapidă.

Investiți în Formare și Cele Mai Bune Practici

Performanța echipamentului depinde de utilizarea corectă. Oferim formare completă și practică, care acoperă procedurile de operare, întreținerea curentă, depanarea problemelor și protocoalele de siguranță. Echipa dvs. va putea maximiza încrederea în eficiența și durata de viață a echipamentului.

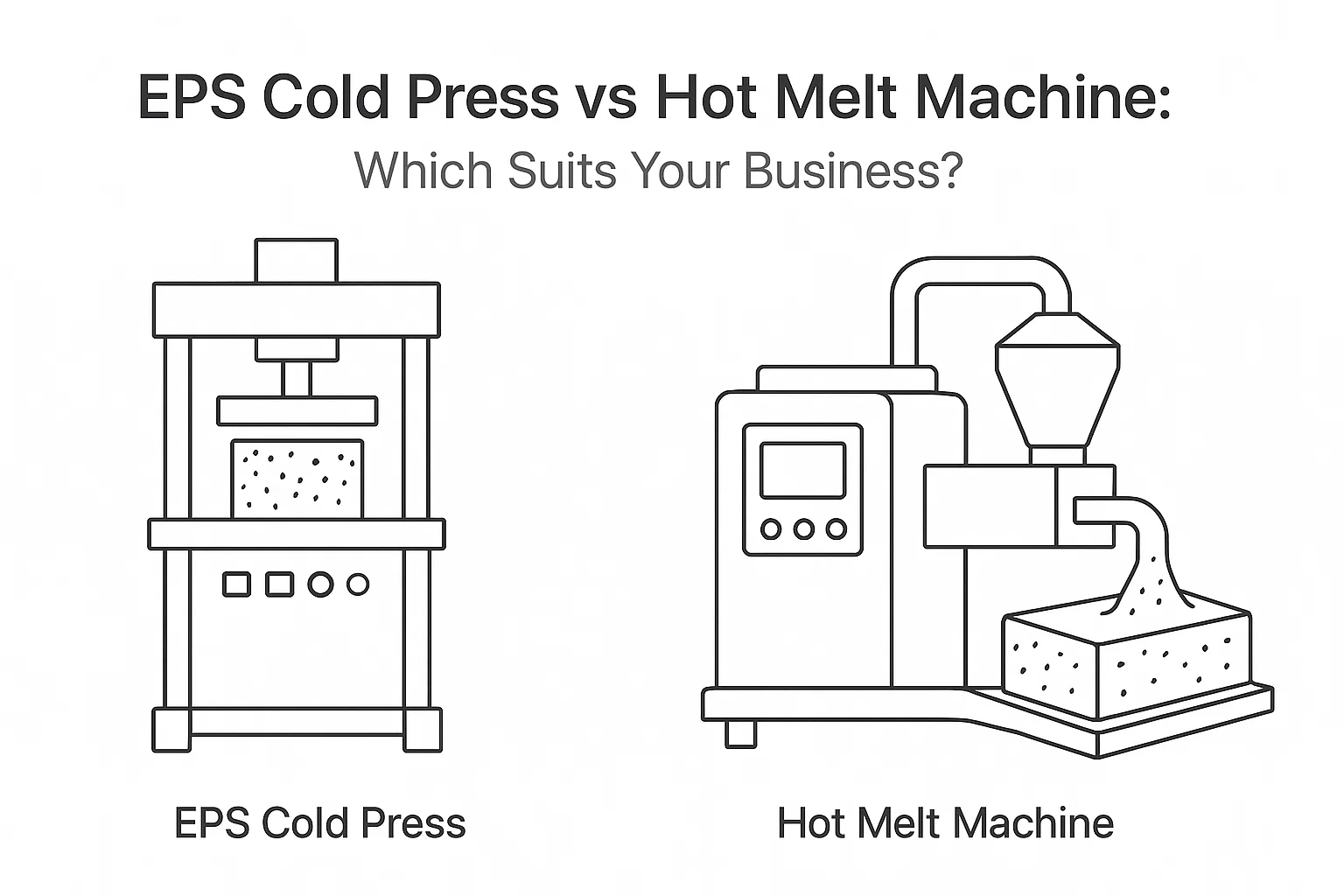

Alegerea între Tehnologia de Topire la Cald și Tehnologia de Presare la Rece

Avantajele presării la rece

Noi sisteme de presare la rece a hidraulică comprimă spuma folosind doar presiune mecanică – nu este necesară încălzirea. Aceasta oferă mai multe avantaje:

- Consum mai mic de energie: 40-60% cu până la 40-60% mai puțin putere decât sistemele de topire la rece

- Întreținere mai simplă: Mai puține componente și fără elemente de încălzire

- Operațiune mai sigură: Fără fum, mirosuri sau pericole termice

- Instalare mai rapidă: Fără cerințe speciale de ventilație

Echipamentele de presare la rece se potrivesc pentru majoritatea aplicațiilor și oferă rapoarte de comprimare excelente până la 50:1.

Topire la rece pentru Densitate Maximă

Densificatoarele la rece ating cele mai mari rapoarte de comprimare (până la 90:1) prin încălzirea și topirea spumei în ingots extrem de densi. Aceste sisteme maximizează eficiența transportului pentru operațiunile cu volume foarte mari sau în locații îndepărtate, unde minimizarea costurilor logistice este esențială.

Energycle oferă ambele tehnologii, permițându-ne să recomandăm soluția optimă pentru nevoile și economiile specifice ale clienților noștri.

Avantajul Parteneriatului Energycle

Suport complet pentru echipamente

Ne susținem fiecare mașină cu suport tehnic reactiv, piese de schimb disponibile și capacități de serviciu regionale. Când alegi Energycle, obții un partener pe termen lung investit în succesul tău de reciclare – nu doar un furnizor de ocazie.

Soluții personalizate pentru operațiunea ta

Fiecare instalație are cerințe unice. Echipa noastră de inginerie concepe soluții care se potrivesc exact tipurilor tale de spumă, volumelor, constrângerilor instalației și obiectivelor ulterioare. Configurăm echipamentele pentru nevoile tale specifice, nu te forțăm să te conformezi pachetelor standard.

Experiență globală dovedită

Energycle servește producători de pe șase continente, de la operațiuni regionale mici până la corporații multinaționale. Echipamentul nostru funcționează fiabil în diverse medii și procesează deșeuri de spumă din numeroase industrii. Această experiență ne asigură că anticipăm și abordăm potențialele provocări înainte ca acestea să afecteze operațiunea ta.

Acționează asupra investiției tale în reciclarea spumei

Economia reciclării spumelor este convingătoare: eliminați costurile de deșeuri, generați venituri noi, recuperați spațiul de producție și întăriți acreditările dvs. de mediu. Pentru producătorii care generează cantități semnificative de deșeuri de spumă, întrebarea nu este dacă să investiți în echipamente de reciclare, ci cât de rapid puteți implementa acest lucru.

Energycle simplifică decizia prin analiză financiară transparentă, tehnologie dovedită și suport complet. Echipa noastră va evalua situația ta specifică, va recomanda configurația optimă a echipamentului, va proiecta randamentele financiare și va asigura implementarea de succes.

Contactează specialiștii noștri de reciclare a spume astăzi pentru o consultanță gratuită și o analiză personalizată a randamentului investiției. Să îți arătăm exact cum echipamentele de reciclare a spume vor afecta rulajul tău financiar în timp ce îți avansezi obiectivele de sustenabilitate.

Când colaborați cu Energycle, nu cumpărați doar mașinării – investiți în decenii de experiență în reciclare, suport reactiv și excelență tehnică. Înțelegem că succesul dvs. depinde de echipamente care funcționează fiabil, oferă economii promise și se adaptează pe măsură ce operațiunea dvs. evoluează.

Producătorii din toată lumea au încredere în Energycle pentru a transforma provocările de deșeuri de spumă în avantaje competitive. Consultanța ta este primul pas către a te alătura acestor companii.

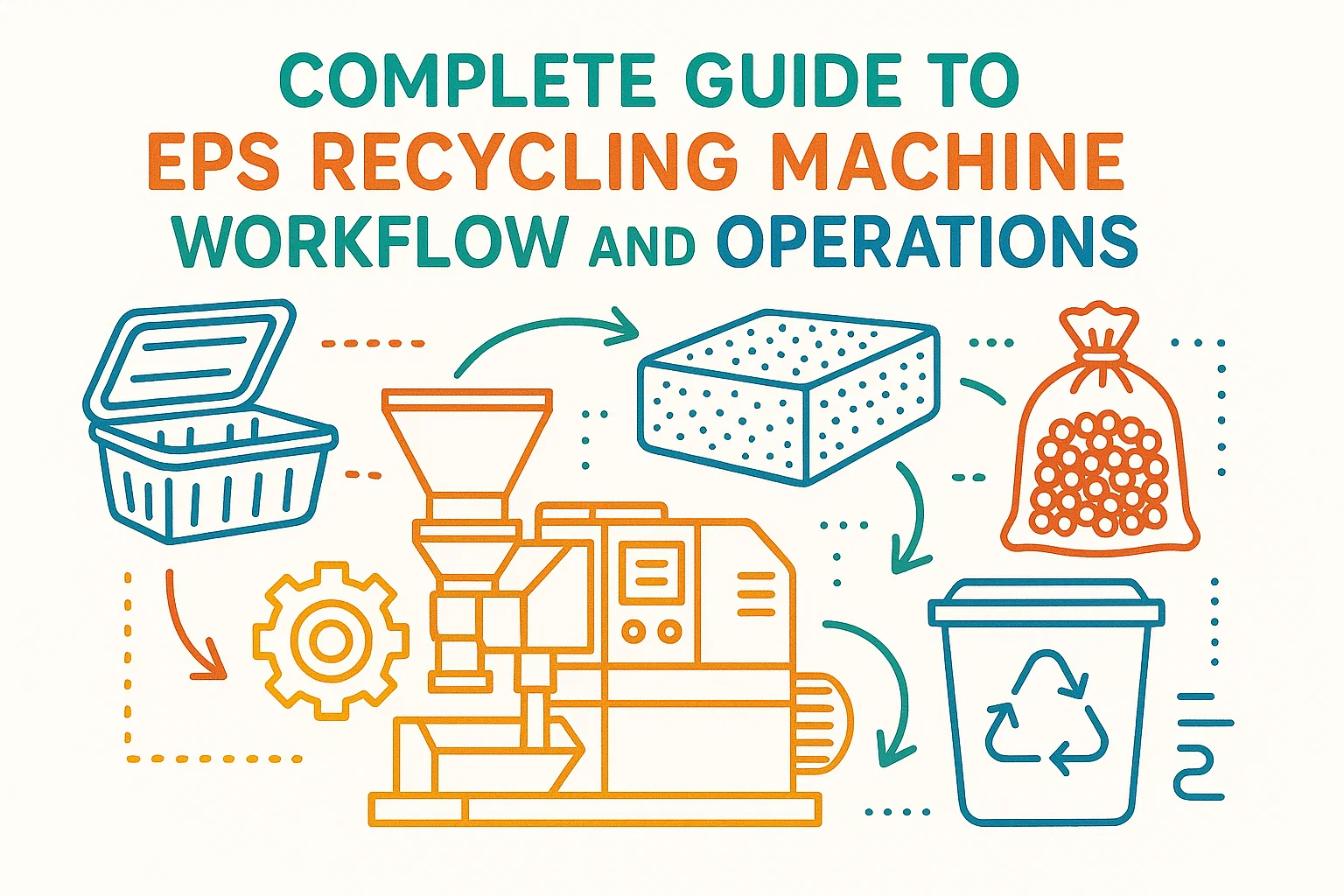

Deșeurile de spumă reprezintă o provocare semnificativă pentru mediu din cauza naturii lor voluminoase și a degradării lente. Din fericire, mașini de reciclare a spumei oferă o soluție inovatoare prin transformarea acestei deșeuri problematice în materiale valoroase și reutilizabile. Această ghid completă explorează cum funcționează aceste mașini și de ce sunt esențiale pentru gestionarea sustenabilă a deșeurilor.

Înțelegerea Procesului de Reciclare a Spumei

Transformarea deșeurilor de spumă în materiale reutilizabile implică o serie de etape bine orchestrate, fiecare având un rol crucial în procesul de reciclare în ansamblu.

Colectarea și Sortarea: Fundamentul Reciclatului Eficient

Călătoria începe cu adunarea materialelor de spumă de la întreprinderi, centre de reciclare și puncte de colectare. Aceasta include polistirenul expandat (EPS), cunoscut în mod obișnuit ca Styrofoam, precum și alte tipuri de spumă utilizate în ambalare, izolație și produse de consum.

Sortarea corectă este absolut esențială la această etapă. Diferitele tipuri de spumă necesită metode de procesare diferite, iar contaminanții precum benzi, etichete sau materiale amestecate pot reduce semnificativ eficiența reciclării. Luarea timpului necesar pentru a separa materialele corect asigură un proces mai fluent și un rezultat de calitate mai ridicată.

Reducerea Dimensiunii: Facilitarea Gestionării Voluminoase

După sortare, spuma intră în mașinile de tăiere sau de măcinare care o descompun în bucăți mai mici. Această etapă abordează una dintre cele mai mari provocări ale spumei: densitatea extrem de mică și natura voluminoasă.

Prin reducerea dimensiunii particulelor, aceste mașini creează un material mai uniform, mai ușor de manipulat în etapele ulterioare de procesare. Particulele mai mici permit, de asemenea, rapoarte de comprimare mai bune în timpul densificării, îmbunătățind astfel eficiența întregii operațiuni de reciclare.

Densificare: Transformarea Critică

Densificarea reprezintă inima reciclării de spumă. Mașini de reciclare a spumei Se utilizează compactoare sau densificatoare specializate care aplică căldură și presiune pentru a reduce dramatic volumul spumei – adesea cu 90% sau mai mult.

Unele mașini folosesc metode termice, aplicând căldură controlată pentru a moaie și a comprima spuma. Altele se bazează pe comprimare mecanică, folosind sisteme hidraulice puternice pentru a presa materialul în blocuri dense. Această transformare este ceea ce face din reciclarea spumei economică, reducând cerințele de spațiu de depozitare și costurile de transport cu până la 50 de ori.

Extrudare: Crearea Materialelor Raw pentru Producție

Pentru spuma de polistiren și anumite alte tipuri, extrudarea duce reciclarea la un alt nivel. Aceste mașini avansate topesc spuma compactată și o forțează prin die specializate, creând bile de plastic uniforme sau profiluri personalizate.

Bilele rezultate corespund specificațiilor pentru aplicații de producție, permițându-le să fie utilizate ca materie primă pentru noi produse. Acest proces, de fapt, restituie spumei forma sa originală de material raw, pregătind-o pentru a începe din nou ciclul său.

Output și Reutilizare: Închiderea Cercului

Produsul final al reciclării spume poate lua mai multe forme, fiecare având aplicații specifice:

Blocuri sau ingots densificați Sunt folosiți ca material de umplutură ușor în proiectele de construcții, pentru aplicații de izolație fonică și ca spațiatori în containere de transport. Densitatea și forma lor uniformă îi fac ușor de manevrat și transportat.

Grânule de plastic devenind baza pentru noi produse, inclusiv cadre pentru tablouri, profile decorative, materiale de birou și chiar noi produse din spumă. Mulți producători caută activ grânule de spumă reciclată ca alternativă durabilă pentru materialele virgine.

Profile extrudate personalizate pot fi create direct pentru aplicații specifice, eliminând necesitatea etapelor suplimentare de producție și reducând costurile totale de producție.

Tipuri de Echipamente de Reciclare a Spumei

Înțelegerea diferitelor tipuri de mașini ajută afacerile să aleagă echipamentul potrivit nevoilor lor.

Moara și măcinătorul

Aceste mașini se concentrează exclusiv pe reducerea dimensiunii și sunt ideale pentru instalațiile care procesează volume mari de deșeuri de spumă mixte.

Compactoare

Comprimații folosesc presiune mecanică pentru a reduce volumul spumei fără a o topi. Sunt perfecte pentru afacerile care generează deșeuri de spumă regulat, dar nu au spațiu pentru linii de reciclare complete. Materialul comprimat poate fi apoi transportat la instalații cu echipamente de procesare mai avansate.

Densificatori

Densificatoarele combină căldura și presiunea mecanică pentru a crea blocuri sau ingots extrem de densi. Aceste mașini oferă rapoarte de comprimare mai mari decât comprimații reci și produc un produs ușor de depozitat și transportat pe distanțe lungi.

Extrudere

Extruderele reprezintă cea mai avansată tehnologie de reciclare a spumelor, topind și reformând materialul în granule sau profiluri gata pentru fabricație. Deși necesită o investiție inițială mai mare, ele produc un produs cu cea mai mare valoare și sunt esențiale pentru afacerile care vizează crearea de sisteme de reciclare în buclă închisă.

De ce este importantă Reciclarea Spumelor

Protecția mediului

Deșeurile de spumă ocupă un spațiu enorm în depozitele de deșeuri și pot persista sute de ani fără a se degrada. Prin reciclarea spumelor, reducem semnificativ volumul de deșeuri care necesită eliminare și prevenim acumularea de materiale dăunătoare în mediul nostru.

Conservarea resurselor

Fiecare tonă de spumă reciclată reduce cererea de polimeri bazate pe petrol virgin. Acest lucru conservă resurse naturale finite și reduce impactul environmental asociat cu extragerea și procesarea materiilor prime.

Oportunități Economice

Reciclarea creează valoare economică tangibilă. Afacerile pot genera venituri din materialele pe care le plăteau anterior pentru a le elimina. Piața de spumă reciclată continuă să se dezvolte, cu o cerere în creștere din partea producătorilor care caută materiale sustenabile.

Susținerea Obiectivelor Economiei Circulare

Mașini de reciclare a spumei ajută companiile să treacă de la modele liniare "ia-face-elimină" la sisteme circulaire unde materialele trec prin utilizare, reciclare și refabricare continuu. Această abordare se aliniază cu inițiativele globale de sustenabilitate și cu reglementările de mediu din ce în ce mai stricte.

Considerații Cheie pentru Implementare

Elegirea Echipamentului

Alegeți echipamentul pe baza tipurilor de spumă specifice, a volumului de procesare și a constrângerilor de spațiu. Gândiți-vă dacă aveți nevoie de o singură mașină sau de o linie de reciclare integrată, și evaluați atât costurile inițiale, cât și eficiența operațională pe termen lung.

Formarea Personalului

Formarea adecvată asigură operarea sigură și eficientă și maximizează durata de viață a echipamentului. Operatorii trebuie să înțeleagă cerințele de sortare, protocoalele de siguranță și procedurile de depanare de bază.

Întreținere regulată

Implementați un program de întreținere preventivă pentru a menține mașinile în funcționare fără probleme. Curățarea regulată, lubrifierea și inspecția preventivă previn întreruperile costisitoare și asigură calitatea constantă a producției.

Controlul calității

Stabiliți proceduri pentru monitorizarea calității producției. Densitatea constantă, contaminarea minimă și dimensiunile corecte asigură că materialele reciclate îndeplinesc specificațiile pieței și pot comanda prețuri ridicate.

Întrebări frecvente

Ce tipuri de spumă pot fi reciclate în aceste mașini?

Majoritatea mașini de reciclare a spumei Manegează expandatul de polistiren (EPS), polistiren extrudat (XPS) și spuma de polietilenă. Fiecare tip de mașină are capacități specifice, așa că este important să alegi echipamentul care se potrivește tipurilor tale de spumă. Unele sisteme avansate pot procesa mai multe tipuri de spumă, în timp ce altele se specializează în materiale specifice pentru eficiență optimă.

Cât spațiu de reducere pot atinge mașinile de reciclare a spumei?

Echipamentele moderne de reciclare a spume reduc în general volumul de spumă cu 90-98%, în funcție de tipul mașinii și metoda de procesare. Compactoarele la rece obțin rapoarte de comprimare de 40:1 la 50:1, în timp ce densificatoarele la topire și extrudere pot atinge rapoarte de 90:1 sau mai mari. Această reducere dramatică face ca depozitarea și transportul să devină economic viabile.

Când este prevăzut termenul de rambursare a investiției pentru achiziționarea de echipamente de reciclare a spume?

Rata de rambursare a investiției variază în funcție de volumul de deșeuri de spumă, costurile echipamentului și condițiile locale ale pieței materialelor reciclate. Întreprinderile care procesează volume semnificative de spumă pot observa perioade de rambursare de 1-3 ani, prin economii combinate la costurile de eliminare și venituri din vânzarea materialelor reciclate. Întreprinderile mai mici pot dura mai mult, dar încă obțin randamente pozitive.

Poate că spuma reciclată să atingă calitatea materialului virgin?

Da, spuma reciclată, procesată corect, poate atinge standarde de calitate comparabile cu materialul virgin pentru multe aplicații. Cheia rezidă în sortarea corectă, controlul contaminării și parametrii de procesare. Deși unele aplicații de înaltă specifiere necesită încă materiale virgin, spuma reciclată se pretează excelent pentru materiale de construcții, ambalaje noi, produse de consum și multe aplicații de fabricație.

Ce sunt principalele costuri operaționale pentru mașinile de reciclare a spume?

Costurile operaționale includ electricitatea (cea mai mare cheltuială variabilă), piese de întreținere, muncă și reparații ocazionale. Modelele eficiente din punct de vedere energetic pot procesa spumă la doar câteva cenți pe kilogram. Întreținerea preventivă regulată minimizează costurile de reparații neașteptate. Majoritatea întreprinderilor constată că costurile operaționale sunt compensate de economiile la eliminare și veniturile din vânzarea materialelor, făcând reciclarea spume extrem de rentabilă pe termen lung.