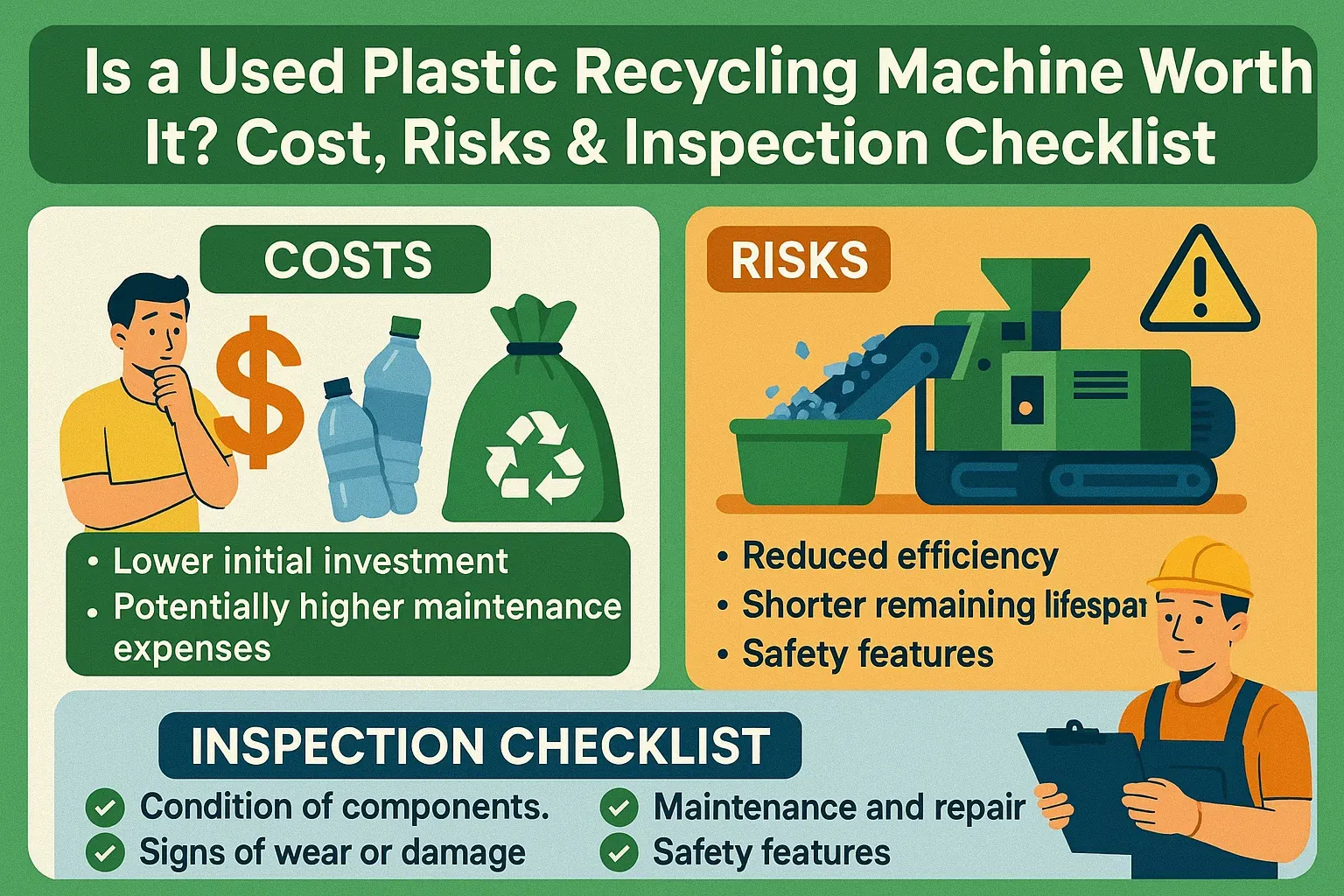

Der Trend hin zu einer Kreislaufwirtschaft und der zunehmende regulatorische Druck machen Kunststoffrecycling wichtiger denn je. Unternehmen, die in den Bereich Kunststoffrecycling einsteigen oder diesen erweitern möchten, stellen sich oft die Frage nach der Ausrüstung: Ist die Investition in eine gebrauchte Kunststoffrecyclingmaschine finanziell sinnvoll oder birgt sie eine potenzielle Gefahr? Dieser umfassende Leitfaden hilft Einkäufern von Industrieanlagen, Ingenieuren und technischem Personal, die Komplexität des Erwerbs gebrauchter Kunststoffrecyclingmaschinen zu bewältigen, die Kosten abzuwägen, die Risiken zu verstehen und bietet eine wichtige Checkliste für die Inspektion.

Der globale Trend zur Nachhaltigkeit ist unbestreitbar. Da Unternehmen zunehmend versuchen, ihren ökologischen Fußabdruck zu minimieren und strengere Vorschriften einzuhalten, steigt die Nachfrage nach effizienten Kunststoffrecyclinglösungen rasant. Ob Sie ein erfahrener Akteur in der Recyclingbranche sind oder ein Neuling, der von diesem wachsenden Markt profitieren möchte – die Wahl Ihrer Maschinen ist ein Eckpfeiler Ihres Erfolgs. Während brandneue Geräte mit modernster Technologie und Garantien ausgestattet sind, sind Gebrauchtmaschinen aufgrund der hohen Kosteneinsparungen oft eine verlockende Option. Aber sind sie die richtige Wahl für Ihren Betrieb?

Der Reiz von Gebraucht: Die potenziellen Vorteile verstehen

Der offensichtlichste Vorteil bei der Entscheidung für eine gebrauchte Kunststoff-Recyclingmaschine ist die geringere AnfangsinvestitionDies kann besonders für Start-ups oder Unternehmen mit begrenztem Kapital attraktiv sein. Die Einsparungen können erheblich sein und im Vergleich zum Preis einer neuen Einheit manchmal 501 TP3T oder mehr erreichen. Das freigesetzte Kapital kann dann für andere wichtige Geschäftsbereiche wie Betriebskosten, Personal oder Rohstoffbeschaffung eingesetzt werden.

Über die Anschaffungskosten hinaus gibt es weitere potenzielle Vorteile:

- Schnellere Lieferzeiten: Neue Maschinen haben aufgrund von Herstellung und Versand oft lange Lieferzeiten. Gebrauchte Maschinen sind in der Regel deutlich schneller verfügbar, sodass Sie Ihren Recyclingbetrieb schneller in Betrieb nehmen können.

- Bewährte Technologie: Auch wenn eine gebrauchte Maschine nicht auf dem neuesten Stand der Technik ist, kann sie sich dennoch bewährt haben. Möglicherweise finden Sie Modelle, die jahrelang zuverlässig in ähnlichen Anwendungen eingesetzt wurden und ein gewisses Maß an Vorhersehbarkeit bieten.

- Potenzial für schnelleren ROI: Eine geringere Anfangsinvestition kann zu einer schnelleren Kapitalrendite führen, vorausgesetzt, die Maschine arbeitet effizient und zuverlässig.

Die Fallstricke umgehen: Wichtige Risiken und Überlegungen

Die Kosteneinsparungen sind zwar verlockend, doch der Kauf gebrauchter Kunststoffrecyclingmaschinen birgt auch Risiken. Das Verständnis dieser potenziellen Nachteile ist entscheidend für eine fundierte Entscheidung.

1. Unbekannte Betriebshistorie und Wartung:

Die größte Unbekannte bei gebrauchten Geräten ist ihre Vergangenheit. Wurden sie sorgfältig gemäß den Herstellerangaben gewartet oder nur mit minimalem Wartungsaufwand stark beansprucht? Unzureichende Wartung kann zu vorzeitigem Verschleiß wichtiger Komponenten wie Motoren, Getrieben, Schnecken, Zylindern und Schneidklingen führen.

2. Fehlende Garantie und Support:

Im Gegensatz zu Neumaschinen gibt es für Gebrauchtgeräte in der Regel keine oder nur eine sehr eingeschränkte Herstellergarantie. Das bedeutet, dass Sie für etwaige Ausfälle oder notwendige Reparaturen selbst aufkommen müssen. Auch der technische Support des Originalgeräteherstellers (OEM) ist möglicherweise eingeschränkt oder gar nicht vorhanden.

3. Potenzial für geringere Effizienz und veraltete Technologie:

Ältere Maschinen bieten möglicherweise nicht die gleiche Energieeffizienz oder Durchsatzleistung wie neuere Modelle. Ihnen fehlen möglicherweise auch erweiterte Automatisierungsfunktionen, Prozesssteuerungsmöglichkeiten oder die Kompatibilität mit modernen Datenüberwachungssystemen. Dies kann zu höheren Betriebskosten und potenziell minderwertiger Recyclingqualität führen.

4. Versteckte Mängel und drohende Ausfälle:

Eine Maschine scheint bei einer kurzen Inspektion zwar einwandfrei zu funktionieren, doch schon kurz nach dem Kauf können sich grundlegende Probleme zeigen. Diese versteckten Mängel können zu unerwarteten Ausfallzeiten und kostspieligen Reparaturen führen.

5. Herausforderungen hinsichtlich Kompatibilität und Integration:

Die Integration einer gebrauchten Maschine in Ihre bestehende Produktionslinie kann eine Herausforderung darstellen. Die Sicherstellung der Kompatibilität mit vor- und nachgelagerten Geräten sowie der Stromversorgung und Stellfläche Ihrer Anlage ist unerlässlich.

6. Ersatzteilverfügbarkeit:

Bei älteren oder weniger verbreiteten Modellen kann die Beschaffung von Ersatzteilen schwierig und teuer werden. Längere Ausfallzeiten aufgrund nicht verfügbarer Teile können Ihre Produktion und Rentabilität erheblich beeinträchtigen.

7. Sicherheitsstandards:

Ältere Maschinen entsprechen möglicherweise nicht den aktuellen Sicherheitsstandards. Änderungen zur Erfüllung dieser Standards können die Gesamtkosten und den Aufwand der Anschaffung erhöhen.

Die entscheidende Rolle einer gründlichen Inspektion: Ihre Checkliste vor dem Kauf

Eine sorgfältige Inspektion ist der beste Schutz vor dem Erwerb einer problematischen gebrauchten Kunststoffrecyclingmaschine. Idealerweise sollte hierfür erfahrenes Fachpersonal oder ein qualifizierter externer Prüfer hinzugezogen werden.

Hier ist eine umfassende Checkliste als Leitfaden für Ihre Inspektion:

I. Dokumentation und Verlaufsüberprüfung:

- Original-Kaufunterlagen: Überprüfen Sie das Alter und die ursprünglichen Spezifikationen der Maschine.

- Service- und Wartungsaufzeichnungen: Das ist entscheidend. Achten Sie auf regelmäßige Wartungen, Ölwechsel, Teileaustausch und größere Reparaturen. Lücken in den Aufzeichnungen können ein Warnsignal sein.

- Bedienungsanleitungen und technische Schaltpläne: Unverzichtbar für Betrieb, Fehlerbehebung und zukünftige Wartung.

- Öffnungszeiten: Ähnlich wie der Kilometerstand eines Autos gibt dies einen Hinweis auf den Verschleiß.

- Vorbesitzer und Anwendung: Wenn Sie wissen, wie und wo die Maschine verwendet wurde, können Sie Rückschlüsse auf mögliche Verschleißmuster und die Eignung für Ihre Anforderungen ziehen.

II. Physikalische und mechanische Inspektion:

- Allgemeine strukturelle Integrität:

- Überprüfen Sie den Rahmen auf Risse, Biegungen oder erhebliche Korrosion.

- Überprüfen Sie alle Schweißnähte auf Unversehrtheit.

- Wichtige Verarbeitungskomponenten (variiert je nach Maschinentyp – z. B. Zerkleinerer, Granulator, Extruder, Pelletierer):

- Zerkleinerer/Granulatoren:

- Klingen/Messer: Überprüfen Sie die Messer auf Abnutzung, Absplitterungen, Risse und die richtige Schärfe. Fragen Sie, wann sie zuletzt geschärft oder ausgetauscht wurden.

- Rotor: Auf Beschädigungen, Unwucht und Lagerzustand prüfen (auf ungewöhnliche Geräusche achten).

- Bildschirme: Auf Verschleiß, Beschädigungen und korrekte Größe prüfen.

- Extruder:

- Schnecke und Zylinder: Dies ist ein kritisches und teures Bauteil. Erkundigen Sie sich nach Verschleiß (z. B. Nitrierschicht). Eine Sichtprüfung ist ohne Demontage möglicherweise nur eingeschränkt möglich. Fragen Sie dennoch nach früheren Messungen oder Problemen.

- Getriebe: Überprüfen Sie, ob Öl austritt, ungewöhnliche Geräusche auftreten und ob das Fahrzeug überhitzt. Fragen Sie nach der Ölwechselhistorie.

- Heizbänder und Thermoelemente: Stellen Sie sicher, dass sie alle ordnungsgemäß funktionieren.

- Schmelzefilter/Siebwechsler: Auf Verschleiß und ordnungsgemäße Funktion prüfen.

- Wäscheleinen (falls zutreffend):

- Tanks und Behälter: Auf Lecks und Korrosion prüfen.

- Pumpen und Rührwerke: Auf Lecks prüfen und auf Lagergeräusche achten.

- Trockner (Zentrifugal-, thermische): Überprüfen Sie das Gleichgewicht, die Funktion des Heizelements und eventuelle Verstopfungen.

- Pelletierer:

- Schneidklingen/Rotor: Auf Verschleiß und richtige Einstellung prüfen.

- Matrizenplatte: Auf Verschleiß und Verstopfungen prüfen.

- Zerkleinerer/Granulatoren:

- Motoren und Antriebe:

- Achten Sie auf ungewöhnliche Geräusche (Summen, Schleifen).

- Auf Überhitzung prüfen.

- Überprüfen Sie Motorhalterungen und Kupplungen.

- Überprüfen Sie, ob die Daten auf dem Typenschild mit den Spezifikationen übereinstimmen.

- Hydrauliksysteme (falls zutreffend):

- Überprüfen Sie Schläuche, Zylinder und Pumpen auf Lecks.

- Überprüfen Sie den Ölstand und den Zustand (darf nicht trüb oder verbrannt sein).

- Testen Sie Funktionalität und Reaktionsfähigkeit.

- Pneumatische Systeme (falls zutreffend):

- Auf Luftlecks prüfen.

- Überprüfen Sie Filter, Regler und Öler.

- Förderer und Materialhandhabungskomponenten:

- Überprüfen Sie Riemen/Ketten auf Verschleiß, Spannung und Spurführung.

- Rollen und Lager prüfen.

III. Inspektion der Elektrik und des Steuerungssystems:

- Bedienfeld:

- Auf Sauberkeit und Ordnung achten.

- Überprüfen Sie den Zustand der Schalter, Knöpfe und Anzeigen.

- Achten Sie auf Anzeichen überhitzter Komponenten oder loser Verkabelung (gehen Sie vorsichtig vor und stellen Sie sicher, dass die Stromversorgung für die interne Inspektion ausgeschaltet ist).

- Verdrahtung: Überprüfen Sie die Verkabelung auf ausgefranste, beschädigte oder falsch installierte Kabel.

- Sicherheitsmerkmale:

- Überprüfen Sie die Funktionalität der Not-Aus-Schalter.

- Überprüfen Sie die Sicherheitsverriegelungen an Zugangstüren und Schutzvorrichtungen.

- Stellen Sie sicher, dass alle Schutzvorrichtungen vorhanden und in gutem Zustand sind.

- SPS und HMI (falls zutreffend):

- Überprüfen Sie, ob die Mensch-Maschine-Schnittstelle (HMI) reagiert.

- Überprüfen Sie nach Möglichkeit das SPS-Programm oder erkundigen Sie sich nach dem letzten Update und bekannten Problemen.

IV. Funktionstest (falls möglich und sicher):

- Fordern Sie eine Demonstration an: Idealerweise sehen Sie sich die Maschine im Betrieb mit einem Material an, das dem ähnelt, das Sie verarbeiten möchten.

- Leistung überwachen:

- Achten Sie während des Betriebs auf ungewöhnliche Geräusche.

- Achten Sie auf Vibrationen.

- Unter Betriebsdruck auf Undichtigkeiten prüfen.

- Überwachen Sie (falls möglich) die Stromstärke des Motors, um eine Überlastung zu erkennen.

- Bewerten Sie die Qualität und Konsistenz des Ausgabematerials.

- Testen Sie alle Funktionen und Geschwindigkeiten.

V. Überlegungen nach der Inspektion:

- Kosten für Reparaturen/Sanierung: Berücksichtigen Sie alle festgestellten Probleme und die Kosten für deren Behebung.

- Takelage- und Transportkosten: Diese können bei großen Maschinen erheblich sein.

- Verfügbarkeit von technischem Fachwissen: Verfügen Sie über eigenes Personal, das diese spezielle Maschine warten und reparieren kann, oder müssen Sie externe Spezialisten beauftragen?

Veranschaulichung des Arbeitsablaufs: Ein typischer Kunststoffrecyclingprozess

Wenn Sie die einzelnen Phasen des Kunststoffrecyclings verstehen, können Sie leichter feststellen, welche Maschinen Sie konkret benötigen und wo ein gebrauchtes Gerät in Ihre Produktionslinie passen könnte.

(Platzhalter für ein Flussdiagramm/Diagramm, das einen typischen Arbeitsablauf beim Kunststoffrecycling veranschaulicht. Dieser umfasst typischerweise: Sammeln -> Sortieren -> Zerkleinern/Mahlen -> Waschen & Trennen -> Trocknen -> Schmelzen & Extrudieren -> Pelletieren -> Herstellung neuer Produkte. Das Diagramm hebt hervor, wo verschiedene Maschinen wie Ballenpressen, Schredder, Granulatoren, Waschstraßen, Extruder und Pelletierer hineinpassen.)

Beispiel-Workflow-Diagramm:

[Rohkunststoffabfälle] --> [Manuelle/Automatische Sortierung] --> [Ballenpresse (für Transport/Lagerung)] | v [Schredder/Granulator (Größenreduzierung)] --> [Waschanlage (Reinigung und Entfernung von Verunreinigungen)] | (Reibungswaschanlagen, Schwimm-Sink-Tanks, Heißwaschanlagen) v [Trocknungssystem (Zentrifugal-/Thermotrockner)] | v [Extruder (Schmelzen und Homogenisieren)] --> [Schmelzefiltration/Siebwechsler] | v [Pelletiergerät (Strang, Unterwasser, Wasserring)] --> [Recycelte Pellets] | v [Herstellung neuer Produkte]

Leistungsvergleich: Neu vs. Gebraucht (Illustratives Beispiel)

Während die genauen Zahlen je nach Maschinentyp, Alter und Zustand stark variieren, finden Sie hier einen anschaulichen Vergleich, um mögliche Unterschiede hervorzuheben:

| Besonderheit | Neue Kunststoffrecyclingmaschine (z. B. Extruder) | Gebrauchte Kunststoffrecyclingmaschine (z. B. Extruder – 5 Jahre alt) | Hinweise |

| Anschaffungskosten | Hoch | Mittel bis Niedrig | Erhebliche Einsparungen im Voraus bei Gebrauchtwagen. |

| Energieeffizienz | Hoch (Neueste Motor- & Heiztechnik) | Mittel bis niedrig (ältere Technologie) | Kann die langfristigen Betriebskosten beeinflussen. |

| Durchsatz | Typischerweise höher (optimiertes Design) | Möglicherweise niedriger (Verschleiß, älteres Design) | Variiert stark je nach Zustand und spezifischem Modell. |

| Instandhaltungskosten | Niedrig (zunächst, unter Garantie) | Mittel bis hoch (Reparaturpotenzial) | Planen Sie bei Gebrauchtwagen ein Budget für unerwartete Reparaturen ein. |

| Automatisierungsgrad | Hoch (Erweiterte SPS, Fernüberwachung) | Einfach bis Mittel | Beeinflusst Arbeitskosten und Prozesskontrolle. |

| Garantie | Ja (normalerweise 1–2 Jahre) | Unwahrscheinlich oder sehr begrenzt | Großer Risikofaktor bei Gebrauchtgeräten. |

| Wiederverkaufswert | Gut | Mittelmäßig bis niedrig | Hängt vom Zustand und der Marktnachfrage ab. |

| Lieferzeit | Wochen bis Monate | Tage bis Wochen | Schnellerer Start mit gebrauchtem möglich. |

Beispiel für einen visuellen Vergleich (konzeptionelles Balkendiagramm):

Stellen Sie sich ein Balkendiagramm mit zwei Balkensätzen (Neu vs. Gebraucht) für Kategorien wie:

- Anschaffungskosten: Gebrauchte Stange deutlich kürzer.

- Energieeffizienz: Neue, höhere Bar.

- Voraussichtliche Wartung (Jahr 1-2): Gebrauchte Bar größer.

- Technische Merkmale: Neue, höhere Bar.

Die richtige Entscheidung treffen: Lohnt sich der Einsatz? Für Sie?

Letztendlich hängt die Entscheidung zum Kauf einer gebrauchten Kunststoffrecyclingmaschine von einer sorgfältigen Bewertung Ihrer spezifischen Umstände, Ihrer Risikobereitschaft und Ihrer technischen Möglichkeiten ab.

Eine gebrauchte Maschine könnte für Sie in Frage kommen, wenn:

- Ihr Budget ist eine wesentliche Einschränkung.

- Für Wartung und Reparaturen steht Ihnen unser umfassendes technisches Know-how im eigenen Haus zur Verfügung.

- Sie sind mit einem höheren Risiko einverstanden.

- Die betreffende Maschine verfügt über eine gut dokumentierte Historie und hat eine gründliche Prüfung bestanden.

- Die Technologie ist, auch wenn sie älter ist, für Ihre Verarbeitungsanforderungen und Qualitätsansprüche ausreichend.

- Sie müssen schnell betriebsbereit sein.

Eine neue Maschine ist wahrscheinlich die bessere Wahl, wenn:

- Für Sie stehen Zuverlässigkeit, Garantie und langfristiger Support an erster Stelle.

- Sie benötigen die neueste Technologie für maximale Effizienz, Automatisierung und Ausgabequalität.

- Für komplexe Reparaturen verfügen Sie nur über begrenztes internes technisches Fachwissen.

- Ihre Risikotoleranz ist gering und vorhersehbare Betriebskosten stehen an erster Stelle.

Fazit: Gehen Sie mit Sorgfalt vor

Die Investition in eine gebrauchte Kunststoffrecyclingmaschine kann zwar eine kostengünstige Strategie sein, erfordert jedoch sorgfältige Prüfung, ein Auge für Details bei der Inspektion und eine realistische Einschätzung der potenziellen Risiken. Indem Sie sich mit Wissen ausstatten, eine umfassende Inspektionscheckliste nutzen und die Vor- und Nachteile sorgfältig mit Ihren betrieblichen Anforderungen und Ihrer finanziellen Leistungsfähigkeit abwägen, können Sie eine fundierte Entscheidung treffen, die Ihr Kunststoffrecycling-Projekt zum Erfolg führt. Lassen Sie sich nicht allein vom Anschaffungspreis leiten; eine scheinbar günstige Maschine kann schnell zu einer kostspieligen Belastung werden, wenn sie nicht mit Bedacht gewählt wird.