Noticias sobre reciclaje

Nuestro prensa de tornillo para película plástica Los sistemas de exprimidor/densificador se dirigen principalmente a Europa y Norteamérica, donde los recicladores se enfrentan a una realidad compartida: mayores costos laborales, requisitos de calidad más estrictos y precios energéticos en alza. Los compradores de estas regiones suelen priorizar equipos que puedan ofrecer:

- Reducción estable de la humedad para película lavada (para mejorar la estabilidad de la extrusión y la calidad del pellet)

- Costos operativos más bajos mediante una deshidratación eficiente y la utilización del calor

- Rendimiento constante con mínima intervención del operador

- Rendimiento confiable en materias primas desafiantes (película impresa, película mixta, película húmeda o contaminada)

Europa (UE/Reino Unido): La demanda es mayor en países con una infraestructura de reciclaje consolidada y objetivos sólidos de reciclaje de envases, especialmente Alemania, Italia, Francia, España, Países Bajos, Polonia y el Reino Unido. Estos mercados suelen requerir un control más estricto de la contaminación y la humedad para cumplir con las expectativas de calidad de los pellets en la fase final.

América del Norte (EE. UU./Canadá): Muchas plantas están ampliando su capacidad para procesar más películas postconsumo y películas comerciales/industriales. Las prioridades comunes incluyen la automatización, el tiempo de funcionamiento y la reducción del consumo de energía por tonelada, manteniendo al mismo tiempo una calidad constante de los pellets para aplicaciones de mayor valor.

¿Qué es un sistema de prensa de tornillo de película plástica (exprimidor/densificador)?

Un sistema de prensa de tornillo de película de plástico es un etapa de deshidratación mecánica + densificación Se utiliza después de una línea de lavado de películas. Elimina el agua libre de la película lavada mediante compresión y cizallamiento, convirtiendo una película húmeda y esponjosa en una Salida caliente, densificada y con baja humedad que se alimenta de manera más confiable a una extrusora y peletizadora.

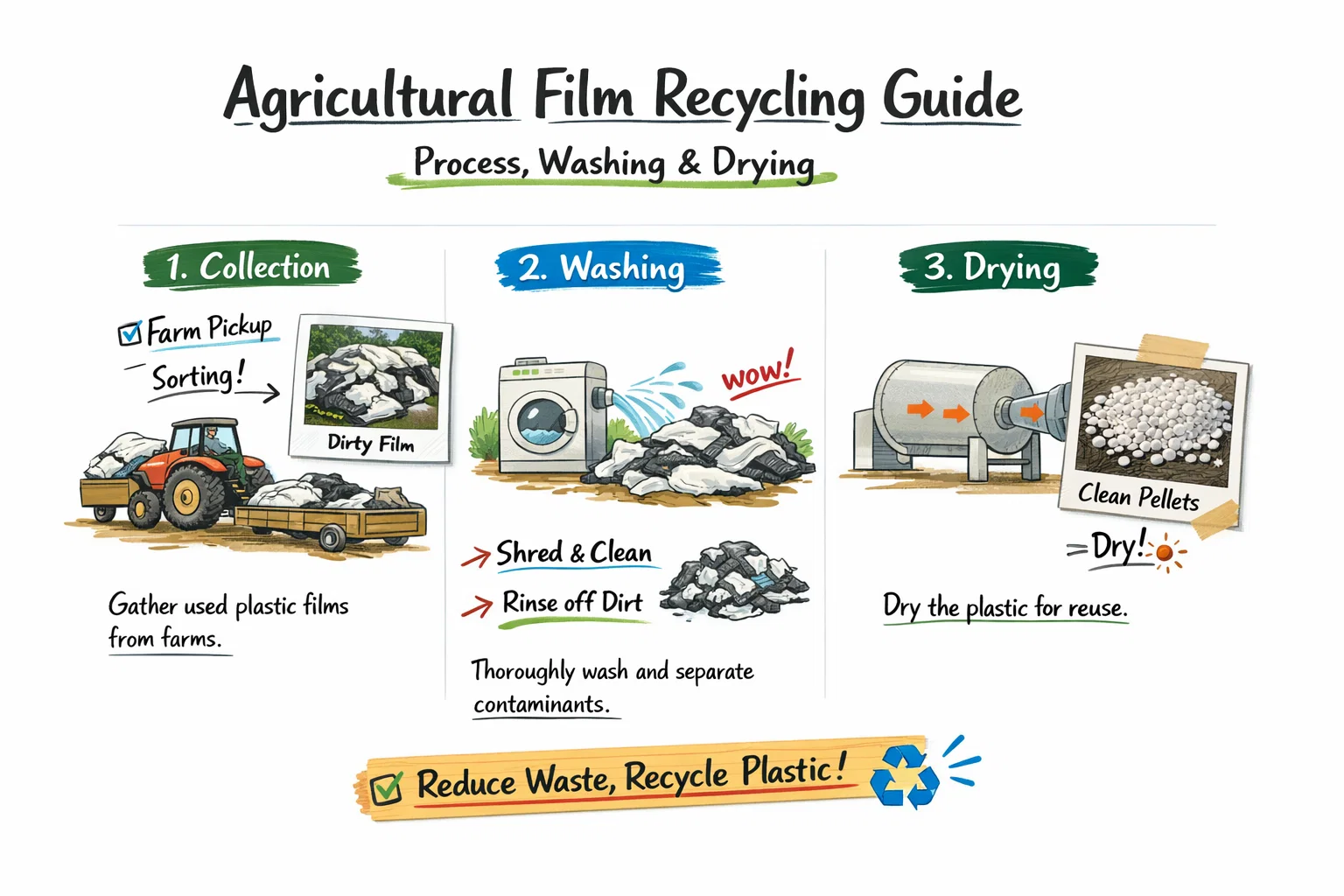

En una línea de producción de película típica, la prensa de tornillo se sitúa después de:

Clasificación → Trituración → Lavado → (Enjuague por fricción/flotación) → Deshidratación mecánica → Prensa de tornillo (exprimidor) → Extrusión → Peletización

En comparación con las centrífugas básicas o los rodillos de compresión simples, una prensa de tornillo bien diseñada puede ofrecer:

- Humedad más baja y estable

- Salida caliente y compactada (película densificada)

- Reducción del atrapamiento de aire antes de la extrusión

- Mejor estabilidad de línea bajo la variación de la materia prima en el mundo real

Por qué el control de la humedad impacta directamente los costos y la calidad de los pellets

La humedad no es solo "agua". En el reciclaje de películas, los problemas de humedad suelen venir acompañados de:

- residuos de detergente, contaminantes finos y trazas orgánicas

- volátiles de tinta (película impresa)

- secado desigual debido a la variación del espesor de la película

- agua atrapada dentro de pliegues y estructuras multicapa

Si la humedad es inestable, la extrusora debe combatirla. El resultado es familiar para cualquier reciclador de películas:

- burbujas/vacíos en los pellets

- presión de fusión inestable

- Cambios frecuentes de pantalla (contaminación + geles)

- menor rendimiento o ralentizaciones forzadas

- mayor consumo de energía por tonelada

- Más chatarra y más intervención del operador

Una prensa de tornillo soluciona el problema antes, antes de que la extrusora se convierta en un “secador”.”

Compradores principales: para quién está diseñado este sistema

Este sistema está diseñado para instalaciones que necesitan convertir película plástica lavada en materia prima estable y de alta calidad para extrusión y peletización. Entre sus clientes habituales se incluyen:

1) Plantas de reciclaje de películas plásticas (postconsumo y postindustrial)

- Operadores procesando Película de LDPE/LLDPE, película estirable, película de embalaje, bolsas de compra, película agrícola y plásticos flexibles mixtos

- Plantas que ejecutan una línea completa: clasificación → trituración → lavado → deshidratación/exprimido → extrusión → peletización

2) Instalaciones de peletización/granulación

- Los productores pasan de un sistema básico de deshidratación a un mejor control de la humedad para mejorar la estabilidad de la masa fundida.

- Plantas que buscan Mayor consistencia de pellets, menos burbujas/vacíos y menor olor. causada por humedad residual y volátiles

3) Integradores de líneas de lavado y constructores de líneas llave en mano/EPC

- Empresas de ingeniería e integradores que suministran líneas completas de reciclaje de películas y necesitan una etapa de compresión/densificación confiable para optimizar el retorno de la inversión (ROI) de todo el sistema.

4) Los operadores de gestión de residuos y MRF se expanden al reciclaje de películas

- Los operadores agregan capacidad de reciclaje de películas para capturar más valor de los flujos de envases flexibles

5) Convertidores y fabricantes de plástico con reciclaje interno

- Fábricas que recuperan desechos de películas internas y buscan reducir los costos de eliminación y mejorar la eficiencia del reprocesamiento

Tomadores de decisiones típicos

En Europa y América del Norte, las decisiones de compra suelen estar impulsadas por:

- Propietarios de plantas / Gerentes generales (ROI y capacidad)

- Gerentes de operaciones (tiempo de actividad, personal, estabilidad)

- Ingenieros de procesos (objetivos de humedad, calidad del pellet, integración de línea)

- Gerentes de mantenimiento (capacidad de servicio y piezas de desgaste)

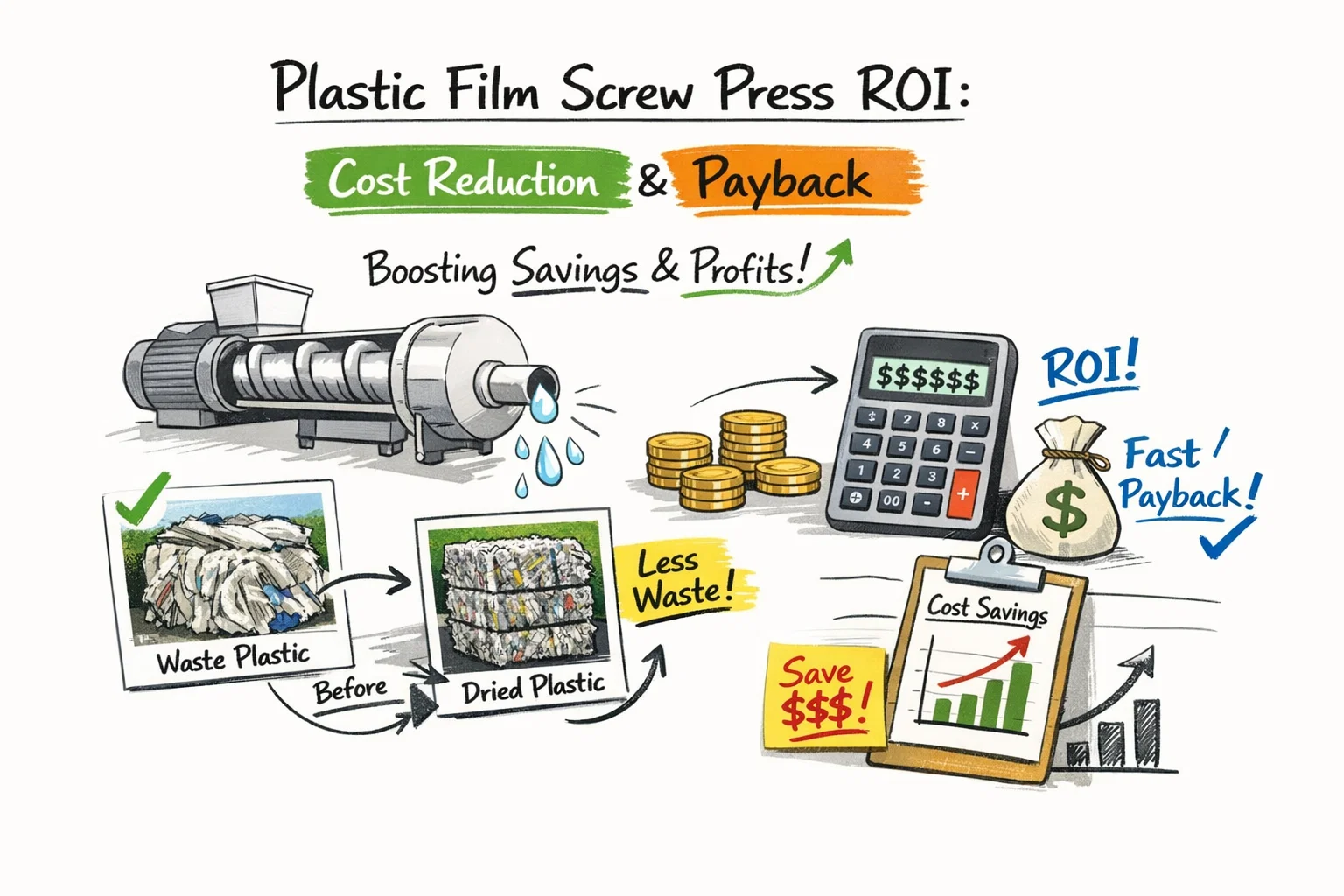

Reducción de costos: donde la prensa de tornillo ofrece un verdadero retorno de la inversión

Cuando las plantas evalúan un sistema de prensa de tornillo, la pregunta más importante no es "cómo funciona", sino donde se ahorra el dinero. En operaciones reales, los ahorros suelen provenir de cinco áreas:

1) Mayor rendimiento y menos ralentizaciones

La película húmeda se comporta de forma inconsistente y puede sobrecargar los alimentadores, causar puentes o forzar la extrusora a funcionar a menor velocidad. Una prensa de tornillo produce... material denso, cálido y consistente, lo que mejora la alimentación y estabiliza la extrusión.

Impacto práctico:

- presión de fusión más estable

- menos paradas de emergencia

- tiempo de ejecución mejorado por turno

- más fácil mantener el resultado objetivo

2) Menor consumo de energía por tonelada

Si entra humedad en la extrusora, se gasta energía en:

- agua que se evapora

- Compensación de la inestabilidad de la fusión

- Hacer funcionar los sistemas de vacío con más intensidad (y durante más tiempo)

Al eliminar el agua mecánicamente (lo que generalmente es más barato que la eliminación térmica), se reduce la carga energética aguas abajo.

Qué mejora:

- kWh/tonelada más bajos para extrusión

- Menos choque térmico y menos oscilaciones de temperatura

- Demanda de calefacción reducida debido a una materia prima densificada más caliente

3) Menores costos laborales mediante una menor intervención

Muchas líneas de producción de películas dependen de la habilidad del operador para combatir la variabilidad. Una prensa de tornillo reduce la variabilidad misma.

Dónde cae el trabajo:

- Menos ajustes en los alimentadores y la configuración del extrusor

- Menos paradas para limpieza y resolución de problemas

- Menos tiempo dedicado a manipular película húmeda y esponjosa (desobstrucción manual, limpieza de puentes, etc.)

4) Mejor calidad de pellets (mayor precio de venta o mayor acceso de compradores)

La humedad y los compuestos volátiles contribuyen en gran medida a:

- burbujas en pellets

- Defectos relacionados con el olor y el vapor

- mal acabado superficial

- Comportamiento inestable de MFI en el procesamiento posterior

Un mejor control de la humedad puede permitir:

- apariencia de pellet más consistente

- Menos quejas y devoluciones de clientes

- acceso a aplicaciones de mayor valor (dependiendo de la materia prima y del diseño general de la línea)

5) Reducción de desechos, tiempos de inactividad y estrés por mantenimiento

La alimentación húmeda inestable a menudo aumenta:

- Frecuencia de carga y cambio del paquete de pantalla

- arrastre de contaminación

- Desgaste en tornillos, calentadores y componentes posteriores

- “tiempo de inactividad oculto” debido a microparadas constantes y ciclos de reinicio

Una alimentación densificada estable reduce el estrés operativo en toda la línea.

Análisis del ROI: Cómo calcular la recuperación de la inversión en una planta de reciclaje de películas

Un modelo de ROI simple y práctico incluye cuatro elementos mensurables:

- Producción extra (toneladas/año) desde un tiempo de actividad mejorado y un rendimiento estable

- Ahorro de energía (kWh/tonelada o $/tonelada) Debido a una menor carga de secado y una extrusión estable

- Ahorro en mano de obra ($/año) de una menor intervención y menos paros

- Mejora de la calidad ($/tonelada) Si los pellets mejorados alcanzan mejores precios o una mayor aceptación por parte de los clientes

Fórmula de ROI (simplificada)

Beneficio anual = (Toneladas adicionales × Margen por tonelada) + Ahorro de energía + Ahorro de mano de obra + Mejora de la calidad

Periodo de recuperación = Inversión en el sistema / Beneficio anual

Nota: El “margen por tonelada” debe ser su margen real (precio de venta menos costos variables), no sus ingresos.

Ejemplo de escenario de ROI (ilustrativo)

Para aclarar las matemáticas, aquí hay una ilustrativo Ejemplo (los números varían según la planta y la región):

Condiciones de la planta:

- Línea de película lavada que produce entre 3.000 y 6.000 toneladas/año

- Las fluctuaciones actuales de humedad provocan frecuentes ralentizaciones y problemas de calidad.

Supuestos de mejora conservadores tras la actualización de la prensa de tornillo:

- +8% mejora efectiva del tiempo de actividad/rendimiento

- -10% consumo de energía de extrusión por tonelada

- -1 reducción de hora/día de operador en la intervención (o reducción de coste equivalente)

- Reducción de desechos y reprocesos

Incluso bajo supuestos conservadores, muchas plantas ven la recuperación de la inversión impulsada por:

- mayor producción vendible (toneladas)

- menos paros

- menor costo operativo total por tonelada

Si quieres podemos construir uno hoja de ROI personalizada utilizando sus números reales (capacidad, tasa de kWh, tasa de mano de obra y tasa de desechos) para que la estimación de recuperación coincida con el mercado objetivo de su sitio.

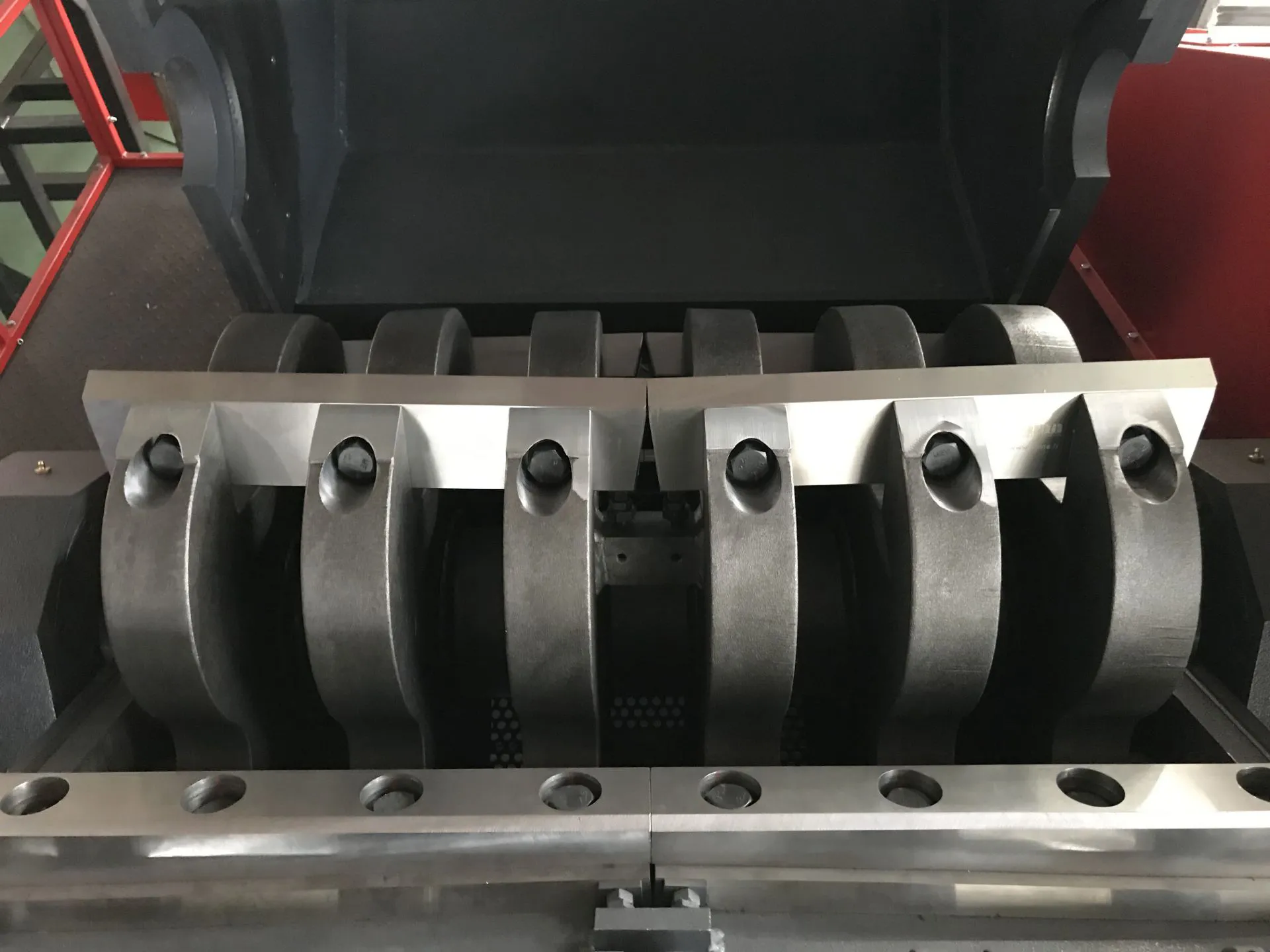

Objetivos de rendimiento clave que piden los compradores

Cuando los compradores de la UE/Reino Unido y América del Norte evalúan los sistemas de prensa de tornillo, generalmente preguntan:

- Consistencia de humedad (no solo humedad promedio)

- Estabilidad del rendimiento bajo película mixta y película impresa

- Costo de las piezas de desgaste e intervalos de cambio

- Fácil acceso para limpieza y mantenimiento.

- Compatibilidad de integración con líneas de lavado y extrusión existentes

- Funciones de automatización (control de carga, protección de par, lógica de alarma)

Cómo se integra el sistema en una línea de lavado y peletización

Un sistema de prensa de tornillo es más eficaz cuando está integrado como parte de un flujo estable:

- Alimentación estable desde el tendedero (lavado constante y deshidratación mecánica aguas arriba)

- Deshidratación y densificación con prensa de tornillo (eliminación mecánica de agua y compactación)

- Descarga controlada (salida densa y cálida directamente al sistema de alimentación del extrusor)

- Extrusión optimizada para la calidad de la masa fundida, no obligado a actuar como secador

En muchas actualizaciones, la prensa de tornillo se convierte en el “estabilizador” que permite que la extrusora funcione más cerca de su capacidad diseñada.

Preguntas frecuentes (FAQ)

P1: ¿Puede la prensa de tornillo manejar películas impresas y películas mixtas?

Sí. Las películas impresas y mixtas suelen contener más volátiles y mayor variación. La prensa de tornillo ayuda a estabilizar la humedad y la densidad de alimentación, lo que reduce las perturbaciones del proceso en etapas posteriores.

P2: ¿Reemplaza una secadora?

En muchas líneas de películas, la prensa de tornillo reduce o simplifica Necesidades de secado. Que sustituya por completo al secado térmico depende de:

- Su objetivo de humedad para la extrusión

- Su tipo de materia prima y contaminación

- el diseño general de su línea

P3: ¿Es difícil de utilizar para los operadores?

No. La mayoría de los sistemas están diseñados para un funcionamiento sencillo con:

- control de carga y protección de par

- Borrar alarmas y enclavamientos

- Salida estable que reduce la intervención manual

P4: ¿Qué es lo más importante para el ROI: la reducción de la humedad o la densificación?

Ambos factores son importantes. La reducción de humedad mejora la estabilidad de la masa fundida, mientras que la densificación mejora la alimentación y el rendimiento. El mejor retorno de la inversión (ROI) suele provenir de la combinación:

- Humedad estable + densidad de alimentación estable + menos paradas

¿Está listo para reducir costos y mejorar la estabilidad de los pellets?

Si su planta está procesando película lavada y usted tiene problemas:

- extrusión inestable

- burbujas/vacíos

- tiempo de inactividad debido a la alimentación húmeda

- altos costos operativos por tonelada

Un sistema de prensa de tornillo de película plástica es a menudo una de las formas más rápidas de mejorar el retorno de la inversión porque estabiliza la etapa posterior más costosa: la extrusión y la peletización.

Contáctanos Con su tipo de material (LDPE/LLDPE/película mixta), capacidad objetivo y rango de humedad actual, podemos recomendarle la configuración adecuada y ayudarle a estimar el retorno de la inversión (ROI) según sus costos locales de electricidad y mano de obra.

Esta guía enfocada en el comprador explica cuándo no se debe utilizar una trituradora de plástico, cómo elegir entre una trituradora y una trituradora según la longitud del material, umbrales de capacidad realistas y qué opciones de "trabajo pesado" a menudo son innecesarias.

Diseñado para profesionales del reciclaje, este artículo le ayuda a evitar errores costosos y a seleccionar la solución de reducción de tamaño adecuada para su línea de reciclaje.

Este artículo explica los siete tipos principales de plástico, qué materiales se reciclan habitualmente, para qué se utilizan los plásticos reciclados y el equipo típico necesario para cada proceso de reciclaje. Una guía práctica y centrada en la ingeniería para recicladores, operadores de planta y desarrolladores de proyectos.

Este artículo explica las principales aplicaciones de las escamas de PET, los grados de calidad comunes y los indicadores técnicos que determinan su valor, desde la fibra y las láminas hasta el reciclaje botella a botella. Ideal para propietarios de plantas de reciclaje, compradores de equipos e inversores en proyectos.

Máquinas de Reciclaje de Botellas de Plástico: Guía Completa de Compra para la Sostenibilidad Global

Tendencias en el reciclaje de plástico rígido 2026: Guía del comprador industrial para una sostenibilidad rentable

El panorama del reciclaje de plástico rígido está cambiando drásticamente. A medida que nos acercamos a 2026, la industria está dejando atrás la simple "reducción de residuos" para convertirse en un sector altamente regulado y con fines de lucro, impulsado por... Leyes de Responsabilidad Extendida del Productor (REP) y los mandatos globales de la economía circular. Para los administradores de instalaciones y los recicladores, ya no se trata solo de ser ecológicos, sino de sobrevivir operativamente y ganar cuota de mercado.

%% Para 2026, se proyecta que el mercado mundial de plásticos reciclados experimente un crecimiento dinámico, impulsado por la nueva legislación en EE. UU. (como en Washington, California y Nueva Jersey) y la Ley de Economía Circular de la UE. La demanda se está orientando específicamente hacia rHDPE y rPP de alta pureza que pueden rivalizar con los materiales vírgenes.

¿Qué define al "plástico rígido" en un contexto industrial?

Antes de invertir en maquinaria, es fundamental distinguir los flujos de materiales. Los plásticos rígidos son polímeros densos y químicamente resistentes que requieren un procesamiento intensivo. A diferencia de las películas flexibles, se rompen o deforman bajo alta tensión en lugar de estirarse.

Corrientes rígidas industriales comunes:

- HDPE (polietileno de alta densidad): Botellas de detergente, bidones de productos químicos, tuberías.

- PP (polipropileno): Parachoques de automóviles, carcasas de baterías, contenedores de alimentos.

- ABS/PS (acrilonitrilo butadieno estireno/poliestireno): Residuos electrónicos (RAEE) y carcasas de electrodomésticos.

El procesamiento de estos materiales requiere más que una trituradora estándar; exige un sistema calibrado capaz de manejar cargas de alto impacto y contaminantes persistentes.

Tendencias clave que definirán las opciones de maquinaria en 2026

1. El auge de los tendederos de alta pureza

El mercado de molienda de baja calidad se está reduciendo. En 2026, los compradores demandarán una pureza del 99,91 TP7T. Esta tendencia está impulsando un cambio tecnológico hacia... Tecnología de lavado en caliente y lavado por fricción.

En Energycle, estamos viendo una mayor demanda de líneas de lavado integradas que puede eliminar aceites, residuos químicos y etiquetas de plásticos rígidos (como bidones de leche de HDPE o contenedores de aceite de PP) en una sola pasada. Si sus pellets huelen mal o contienen residuos de adhesivo, se venderán a una fracción del precio de mercado.

2. Automatización y clasificación impulsada por IA

Con el aumento global de los costos laborales, las líneas de clasificación manual tienen sus días contados. Las plantas de reciclaje modernas están integrando clasificadores ópticos (tecnología NIR) directamente en sus líneas de lavado. Estos sistemas expulsan automáticamente los polímeros no deseados (como una tubería de PVC en un flujo de PP) antes de que lleguen al granulador, protegiendo su maquinaria y garantizando una calidad de producción constante.

3. Sistemas de agua y energía de circuito cerrado

La sostenibilidad no se limita solo al plástico, sino también al proceso. Las regulaciones de 2026 analizarán minuciosamente la huella hídrica de las plantas de reciclaje. La maquinaria líder ahora incorpora:

30%

Menor consumo de agua mediante filtración

VSD

Variadores de velocidad para ahorro de energía

Las máquinas equipadas con sistemas de reciclaje de tratamiento de agua reducen significativamente sus gastos operativos en un período de 5 años.

4. Manejo de corrientes rígidas "difíciles" (cumplimiento de EPR)

Las leyes de EPR están obligando a los fabricantes a recuperar artículos difíciles como cajas de baterías para automóviles y bidones de productos químicos agrícolas. Estos son tóxicos y difíciles de procesar. Las máquinas estándar fallan en este caso. La tendencia se está moviendo hacia la especialización. Combinaciones de trituradora y granuladora que puede soportar abusos intensos y residuos corrosivos sin cambios frecuentes de cuchillas.

Los desafíos que enfrentarás (y cómo resolverlos)

✅ La oportunidad

- Márgenes altos: Los pellets de rHDPE de alta calidad se comercializan a precios superiores, cercanos a los de la resina virgen.

- Subvenciones: Los gobiernos están ofreciendo subvenciones para actualizar la maquinaria a una más eficiente.

- Escalabilidad: La maquinaria modular permite empezar con 500 kg/h y escalar hasta 2000 kg/h.

⚠️ Los obstáculos

- Contaminación: Las etiquetas de papel, el pegamento y los fragmentos de metal pueden destruir los tornillos del extrusor.

- Materia prima inconsistente: La mezcla de diferentes índices de fusión provoca fallas en la peletización.

- Costos de mantenimiento: La maquinaria barata vibra excesivamente, lo que provoca fallos en los cojinetes y tiempos de inactividad.

Mejores prácticas para operaciones sostenibles

Para garantizar que sus instalaciones sigan siendo competitivas en 2026, adopte estos estándares operativos:

- Invierta en la pre-destrucción: Nunca introduzca pacas enteras directamente en un granulador. Utilice primero una trituradora de baja velocidad y alto par para reducir el desgaste.

- La filtración es el rey: Utilice cambiadores de malla de doble pistón en su extrusor. Esto le permite cambiar las mallas sucias sin detener la máquina, manteniendo una producción continua.

- Mantenimiento rutinario de la cuchilla: Las cuchillas afiladas producen menos polvo (finos) y consumen menos energía. Establezca un programa de afilado estricto.

Guía de decisión del comprador 2026

Antes de comprar una máquina de reciclaje de plástico rígido, haga estas preguntas al fabricante para garantizar el cumplimiento de la EEAT y el retorno de la inversión:

- ¿El tendedero incluye lavadora caliente? (Imprescindible para eliminar pegamentos y aceites de envases rígidos).

- ¿Cuál es el grado de acero del tornillo y del cañón? (Busque tratamiento bimetálico para resistir la abrasión de plásticos sucios).

- ¿El sistema de agua es de circuito cerrado? (Crucial para reducir las facturas de servicios públicos y cumplir con los permisos ambientales).

- ¿Ofrecen puesta en marcha local y repuestos? (El tiempo de inactividad mata las ganancias; asegúrese de que su socio esté accesible).

¿Por qué Energycle? La ventaja para los compradores profesionales

La industria del reciclaje está repleta de maquinaria genérica que luce bien en teoría, pero falla bajo la presión de la operación industrial 24/7. En Energycle, no solo vendemos máquinas; diseñamos. soluciones de reciclaje llave en mano adaptado al panorama regulatorio de 2026.

Nuestro Líneas de lavado y peletización de plástico rígido Están fabricados con acero de gran espesor y componentes de ingeniería de precisión diseñados para soportar las cargas más pesadas, desde tambores de HDPE hasta cajas de PP. Priorizamos Automatización inteligente, permitiéndole monitorear el consumo de energía y la calidad de salida en tiempo real.

¿Está listo para actualizar su infraestructura de reciclaje?

No permita que la maquinaria obsoleta frene su negocio. Adopte las tendencias de 2026 con equipos diseñados para la eficiencia y la alta pureza.

Obtenga una cotización de solución personalizada