Noticias sobre reciclaje

Europa está a la vanguardia de la economía circular global. Con estrictas regulaciones ambientales, ambiciosos objetivos de reciclaje y una creciente demanda de plásticos reciclados de alta calidad, las plantas de reciclaje europeas requieren... Equipos de reciclaje de plástico confiables, compatibles y energéticamente eficientes.

Esta guía explica qué buscan los recicladores europeos cuando invierten en maquinaria de reciclaje de plástico y cómo seleccionar el equipo adecuado para obtener éxito a largo plazo.

1. ¿Por qué las plantas de reciclaje europeas tienen mayores requisitos de equipamiento?

A diferencia de muchos otros mercados, las instalaciones de reciclaje europeas deben operar bajo estrictas restricciones regulatorias, de seguridad y de calidad. Las decisiones sobre equipos se ven influenciadas no solo por el precio, sino también por:

- Políticas de reciclaje y directivas de gestión de residuos de la UE

- Requisitos de seguridad y cumplimiento de la CE

- Eficiencia energética y reducción de emisiones de carbono

- Consumo de agua y recuperación de aguas residuales

- Calidad de salida (especialmente para reciclaje de grado alimentario y de circuito cerrado)

Como resultado, Los equipos de reciclaje de plástico para Europa deben diseñarse de manera diferente, con un mayor enfoque en la automatización, la estabilidad del proceso y el cumplimiento.

2. Equipos básicos de reciclaje de plástico utilizados en plantas europeas

Una planta de reciclaje europea moderna consta de varios sistemas interconectados, en lugar de máquinas independientes. Estos sistemas deben funcionar en conjunto para garantizar una calidad constante y un alto rendimiento.

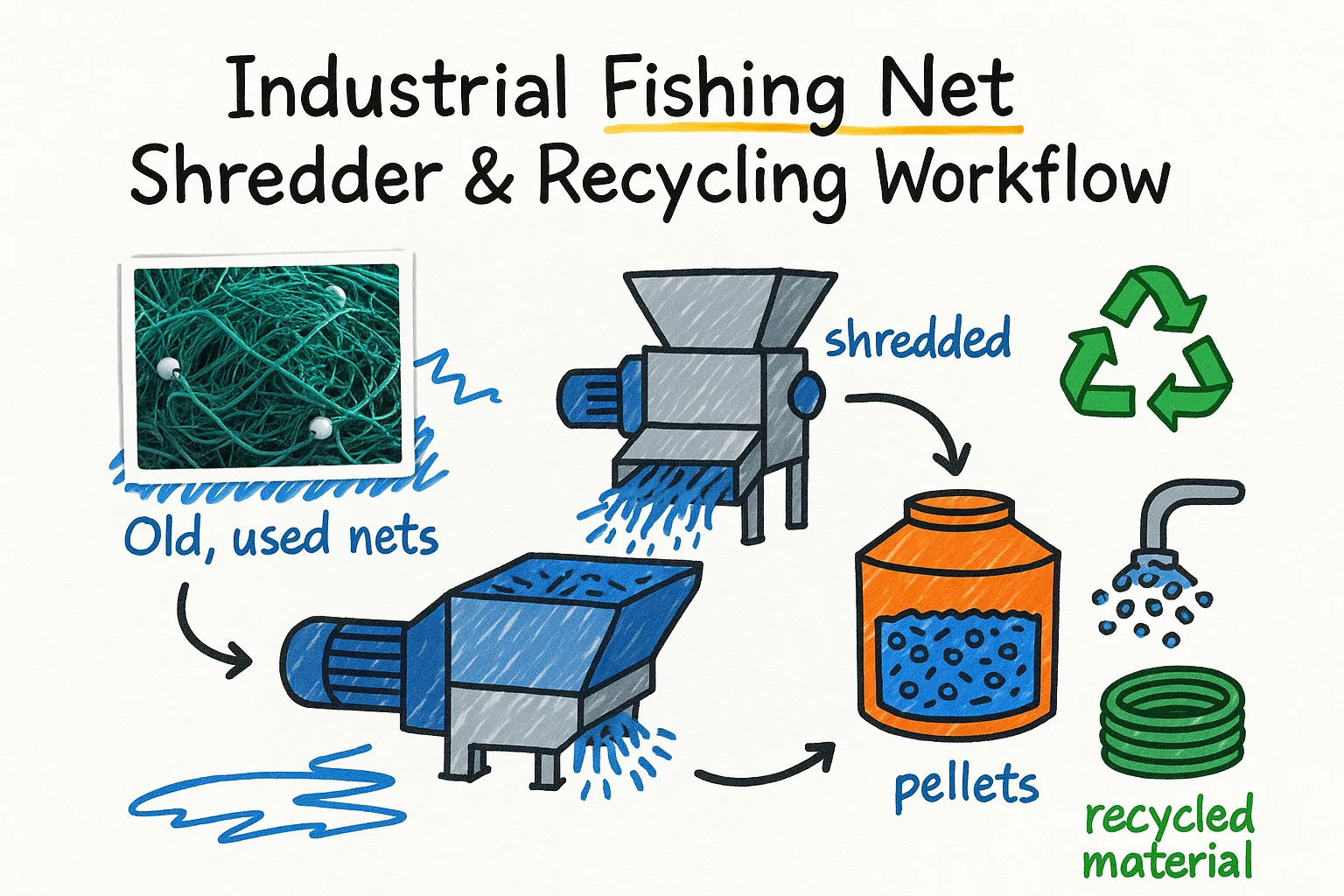

2.1 Trituración y reducción de tamaño

El primer paso en muchas operaciones de reciclaje es la trituración y la reducción de tamaño. Los recicladores europeos suelen procesar plásticos posconsumo contaminados, por lo que el equipo debe ser lo suficientemente robusto y flexible para manejar:

- Botellas, frascos, contenedores

- Películas y plásticos agrícolas

- Polímeros mixtos y etiquetas

- Contaminación ocasional por metales

Las trituradoras de baja velocidad y los granuladores de servicio pesado garantizan una reducción de tamaño controlada con un desgaste mínimo.

2.2 Tendederos: El Corazón de la Planta

Un lavado eficiente es la base de cualquier planta de reciclaje de plástico. Las instalaciones europeas se basan en sistemas avanzados como el Sistema de lavado de reciclaje para entregar escamas de plástico limpias y secas, listas para ser reprocesadas.

Tecnologías clave de líneas de lavado:

- Prelavado y lavado de tambores

- Sistemas de lavado en caliente (especialmente para PET)

- Arandelas de fricción

- Tanques de separación de hundimiento y flotación

- Secadores centrífugos de alta velocidad

Las líneas de lavado eficientes no solo mejoran la calidad de producción, sino que también reducen los costos operativos al ahorrar agua y energía.

2.3 Sistemas de reciclaje de botellas PET

El PET es uno de los materiales más reciclados en Europa, especialmente en países con sistemas de depósito y devolución de botellas. Para las instalaciones que procesan PET, Sistema de reciclaje de botellas PET garantiza una limpieza de primer nivel y un rendimiento constante.

Estos sistemas están diseñados para:

- Lavado en caliente de alta eficiencia

- Eliminación de etiquetas y adhesivos

- Separación eficaz de contaminantes

- Calidad de copos constante, listos para su posterior procesamiento

Los recicladores europeos de PET que se centran en aplicaciones de calidad alimentaria o de botella a botella ponen especial énfasis en el lavado en caliente y en los resultados con control de humedad.

2.4 Tendederos de plástico rígido

Más allá de las botellas y películas, los plásticos rígidos como cajas, bidones y contenedores industriales requieren sistemas especializados. Línea de lavado de plástico rígido para PP, HDPE y PVC Está diseñado para procesar estos materiales desafiantes con alto rendimiento y una limpieza profunda.

Estas líneas suelen incluir:

- Prelavado de alta resistencia

- Arandelas de fricción de alto par

- Sistemas de descontaminación agresivos

- Soluciones de secado eficientes

Las líneas de lavado de plástico rígido tienen una demanda cada vez mayor en los mercados de la UE que procesan envases, residuos industriales y plásticos de bienes de consumo.

2.5 Sistemas de secado y deshidratación

Tras el lavado, es necesario eliminar la humedad eficazmente para preparar el material para la extrusión o la peletización. Los recicladores europeos suelen exigir... sistemas de secado de alto rendimiento como los que se describen en la Sistemas de secado página.

Un secado eficaz es crucial para:

- Reduciendo la humedad final por debajo de 1–3%

- Preparación de copos para una extrusión consistente

- Reducción de los costes energéticos en el procesamiento posterior

3. Cumplimiento y certificación en Europa

3.1 Certificación CE y normas de seguridad

Todos los equipos de reciclaje de plástico instalados en Europa deben cumplir con la normativa CE, que abarca:

- Seguridad mecánica y protección

- Certificación de sistemas eléctricos y de control

- Sistemas de parada de emergencia

- Seguridad del operador y diseño ergonómico

Los compradores europeos suelen solicitar la documentación CE completa antes de avanzar en las negociaciones de compra.

3.2 Requisitos de calidad alimentaria y de botella a botella

Para los recicladores que buscan el reciclaje de PET botella a botella o de grado alimenticio, se aplica un escrutinio adicional a los procesos de lavado y descontaminación. Los sistemas de lavado deben ofrecer una limpieza y un control de humedad constantes para cumplir con los estrictos requisitos posteriores.

4. Eficiencia energética e hídrica: un factor clave de compra

Las instalaciones de reciclaje europeas están bajo presión constante para reducir los costos operativos y el impacto ambiental.

Al seleccionar equipos de reciclaje de plástico, los compradores se centran en:

- Consumo de energía por tonelada de producción

- Sistemas de circulación, filtración y recuperación de agua

- Recuperación de calor en estaciones de lavado en caliente

- Automatización y control de procesos en tiempo real

Los equipos con un uso optimizado de energía y agua no solo reducen los gastos operativos, sino que también mejoran el perfil de sostenibilidad de una planta, un factor importante para la financiación, la certificación y los compromisos ESG de la UE.

5. Soluciones llave en mano para el reciclaje de plástico

Muchos compradores europeos optan por soluciones de proyectos integrales en lugar de máquinas aisladas. Soluciones de reciclaje La página destaca soluciones completas de planta, desde el diseño del diseño inicial hasta la instalación y el soporte posventa.

Las soluciones llave en mano suelen incluir:

- Ingeniería y diseño de procesos

- Integración completa de equipos

- Instalación y puesta en marcha in situ

- Capacitación de operadores y soporte técnico

Estos servicios holísticos ayudan a los recicladores a reducir riesgos, mejorar el tiempo de actividad y acelerar el retorno de la inversión.

6. Cómo elegir el proveedor adecuado para los mercados europeos

Al evaluar proveedores de equipos de reciclaje de plástico, los recicladores europeos experimentados buscan:

- Instalaciones probadas en Europa o mercados similares

- Maquinaria y documentación preparadas para la CE

- Soluciones basadas en ingeniería en lugar de máquinas genéricas

- Información técnica transparente y soporte de procesos

- Disponibilidad y servicio de repuestos a largo plazo

Seleccionar el socio adecuado es tan importante como seleccionar el equipo adecuado.

7. Reflexiones finales

Las plantas de reciclaje europeas operan en uno de los entornos regulatorios y operativos más exigentes del mundo. Invertir en Equipos de reciclaje de plástico compatibles, eficientes e integrados Aumenta los márgenes de ganancia, mejora la calidad del producto y apoya los objetivos de sostenibilidad a largo plazo.

Con sistemas de lavado avanzados, soluciones de secado de alta eficiencia y opciones de plantas de reciclaje llave en mano, los proveedores de equipos pueden ayudar a los recicladores europeos a prosperar en un mercado competitivo e impulsado por el cumplimiento.

Introducción: El valor oculto del polipropileno tejido

En los sectores logístico y manufacturero, los Super Sacks, conocidos técnicamente como Contenedores Intermedios Flexibles para Graneles (FIBC), son la base del transporte de materiales. Desde la agricultura hasta la minería, estas resistentes bolsas de polipropileno (PP) son indispensables. Sin embargo, su durabilidad supone un reto importante al final de su vida útil.

En el panorama manufacturero moderno, el etileno-acetato de vinilo (EVA) es omnipresente. Desde las suelas del calzado de alto rendimiento hasta componentes críticos en el sector de la energía solar, este material es apreciado por su versatilidad. Sin embargo, a medida que aumenta el volumen de producción, también lo hace el volumen de chatarra industrial y residuos posconsumo.

En la era moderna de la economía circular, la Peletizador de plástico No es solo una máquina; es el motor de la industria del reciclaje. Para los gerentes de planta y los especialistas en compras, comprender este equipo marca la diferencia entre la ineficiencia operativa y una alta rentabilidad.

En Energía, Diseñamos maquinaria que transforma los residuos plásticos, a menudo considerados un lastre, en materias primas de alta calidad listas para el mercado. Esta guía explora la mecánica de la tecnología de peletización y por qué es fundamental para la fabricación sostenible.

Introducción: El motor del reciclaje de plástico

Una peletizadora de plástico es una máquina industrial especializada diseñada para fundir, homogeneizar y moldear residuos plásticos (como películas, botellas y desechos rígidos) en pellets uniformes. Estos pellets sirven como materia prima virgen para fabricantes que producen todo tipo de productos, desde tuberías hasta envases.

Para las plantas de reciclaje, el objetivo es la consistencia. Una peletizadora de alta calidad garantiza que los pellets reciclados tengan la misma densidad, contenido de humedad e índice de fusión que los materiales nuevos, lo que permite su venta a un precio superior.

¿Cómo funciona una peletizadora de plástico?

Si bien el concepto básico es simple (fundir y cortar), la ingeniería subyacente determina la calidad del resultado. Aquí se presenta un desglose detallado del proceso paso a paso.

1. Alimentación: el primer paso fundamental

El proceso comienza con la alimentación de restos de plástico, gránulos o escamas en la tolva.

- El desafío: La alimentación inconsistente provoca que los pellets se salgan disparados y de manera desigual.

- La solución: Los sistemas modernos utilizan alimentadores forzados o cortadoras-compactadoras para manipular eficazmente materiales ligeros como películas (PE/PP). Esto garantiza que el tornillo de la extrusora esté siempre "con hambre", pero nunca obstruido, maximizando así el rendimiento.

2. Calentamiento y fusión (plastificación)

Una vez que el material ingresa al barril, se somete a un intenso calor de corte y a zonas de calentamiento externas.

- La ciencia: El tornillo giratorio crea fricción (esfuerzo cortante), que realiza el 80% del trabajo de fusión.

- Desgasificación: Fundamentalmente, los peletizadores de alta gama se caracterizan por: zonas de desgasificación al vacío. Esto elimina la humedad y los volátiles de la tinta de los plásticos impresos, evitando burbujas y defectos en los gránulos finales.

3. Extrusión y filtración

El plástico fundido, ahora un fluido espeso y viscoso, se empuja a través de un tamiz de filtración antes de llegar a la matriz.

- Filtración: Un cambiador de malla hidráulico filtra contaminantes como etiquetas de papel, metal o madera. Sin él, el producto final sería inutilizable para la fabricación de alta precisión.

- Presión: Luego, la masa fundida se fuerza a pasar a través de un cabezal que actúa como "molde" para las hebras de plástico.

4. Enfriamiento del plástico

Cuando el plástico sale del molde, debe enfriarse inmediatamente para fijar su forma.

- Enfriamiento de hebras: En los sistemas tradicionales, las hebras con forma de espagueti pasan a través de un baño de agua.

- Anillo de agua/cara de matriz: Para materiales como películas de PE, el corte se realiza en La cara de la matriz, y los pellets se lanzan inmediatamente a un anillo de agua para su enfriamiento. Esto reduce el espacio y la mano de obra necesarios.

5. Corte en pellets uniformes

El paso final es el dimensionamiento.

- Peletización de hebras: Las hebras solidificadas se introducen en un granulador y se trocean en cilindros.

- Corte en caliente (cara de la matriz): Las cuchillas giratorias cortan el plástico mientras aún está caliente y fundido contra la cara de la matriz.

- El Resultado: Pellets uniformes y de flujo libre, listos para embolsar, almacenar o vender inmediatamente.

Tipos de sistemas de peletización: ¿cuál necesita?

Seleccionar lo correcto Peletizador de plástico Depende completamente del tipo de material (rígido o película) y de los niveles de humedad.

1. Líneas de peletización de hebras

- Mejor para: Plásticos de ingeniería, triturados rígidos (ABS, PA, PC) y materiales de alta viscosidad.

- Ventajas: Operación sencilla, fácil mantenimiento y excelente para compuestos.

- Contras: Requiere el atado manual de hilos durante el arranque.

2. Peletizadores de anillo de agua/cara de matriz

- Mejor para: Reciclaje de películas postconsumo (LDPE, HDPE, PP).

- Ventajas: Arranque automatizado (sin entrelazado de hilos), tamaño compacto y manejo eficaz de materiales con índices de fluidez de fusión más elevados.

- Perspectiva de Energycle: Nuestros sistemas de anillo de agua utilizan un diseño de cuchilla único que garantiza que los pellets se corten limpiamente sin "colas", lo que evita que se agrupen en el silo de secado.

3. Peletizadores submarinos

- Mejor para: Producción de gran volumen y polímeros pegajosos (TPU, TPE).

- Ventajas: Produce pellets perfectamente esféricos con alta densidad aparente.

- Contras: Mayor inversión inicial.

¿Por qué Energycle? La ventaja del comprador"

En un mercado inundado de maquinaria genérica, Energycle se destaca al centrarse en Costo total de propiedad (TCO).

- Geometría del tornillo: Nuestros tornillos están diseñados con relaciones L/D (longitud-diámetro) específicas adaptadas a su material, lo que garantiza un menor consumo de energía por kilogramo de producción.

- Durabilidad: Utilizamos barriles bimetálicos y tornillos endurecidos para resistir el desgaste de materiales reciclados abrasivos (como películas agrícolas sucias).

- Control inteligente: Nuestros sistemas PLC le permiten monitorear la temperatura y la presión de la masa fundida en tiempo real, reduciendo la falta de habilidades requeridas por los operadores.

Conclusión

Una peletizadora de plástico es más que una simple trituradora; es un instrumento de precisión que determina el valor de su producto reciclado. Ya sea que procese chatarra industrial o residuos posconsumo, la calidad de su maquinaria está directamente relacionada con la calidad de sus pellets.

Al elegir Energía, No solo estás comprando una máquina; estás invirtiendo en un proceso que garantiza eficiencia, durabilidad y un mayor retorno de la inversión.

¿Listo para modernizar su línea de reciclaje?

Comuníquese hoy con el equipo de Energycle para analizar qué sistema de peletización se adapta a sus objetivos de producción.

https://www.energycle.com/plastic-pelletizers/

Convierta los residuos voluminosos de tuberías en ganancias con tecnología de trituración especializada.

En la industria del reciclaje de plásticos, pocos materiales presentan un desafío tan grande como las tuberías de plástico. Ya sean tuberías de agua de HDPE de paredes gruesas, perfiles largos de PVC o tubos sobrantes de extrusoras, estos materiales son voluminosos, resistentes y notoriamente difíciles de procesar con equipos estándar.

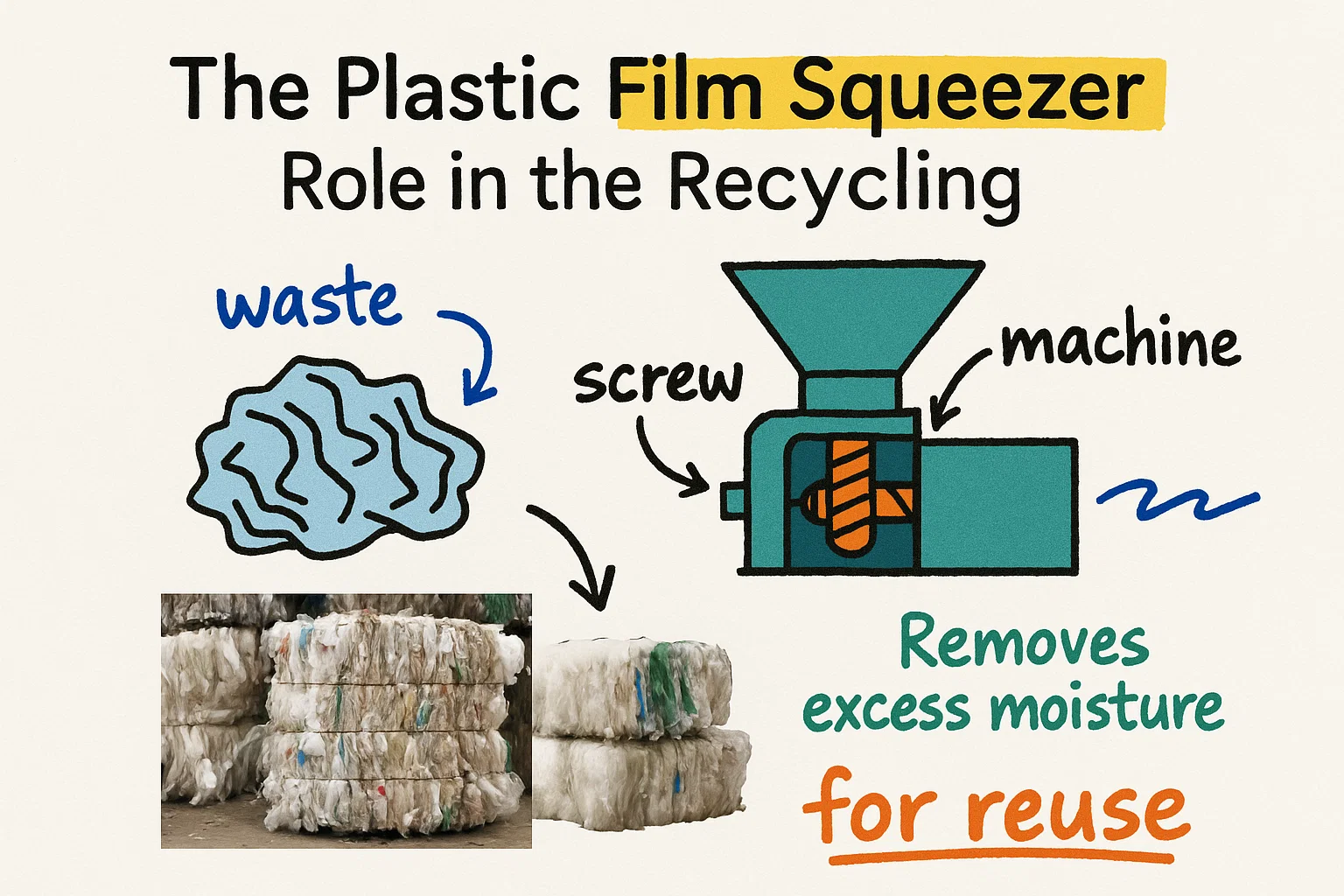

Como los residuos de plástico continúan siendo un desafío para los fabricantes a nivel mundial, encontrar soluciones de reciclaje eficientes y económicas se ha convertido en crítico. En Energycle, hemos diseñado Exprimidor de película plástica para abordar uno de los problemas más persistentes en el reciclaje de plástico: procesar de manera efectiva películas plásticas húmedas y contaminadas, al tiempo que maximiza la eficiencia energética y la capacidad de producción.