Benvenuti! Se siete coinvolti nell'approvvigionamento di attrezzature industriali, siete un ingegnere che progetta impianti di riciclaggio o un tecnico che lavora con le materie plastiche, comprendere i macchinari che alimentano il riciclaggio delle bottiglie in PET è fondamentale. Il polietilene tereftalato (PET) è una delle materie plastiche più comunemente riciclate e trasformare le bottiglie usate in preziosa materia prima è un processo complesso e articolato in più fasi. Fondamentali per questa trasformazione sono due macchinari di grande potenza: trituratori E granulatoriQuesto articolo approfondisce i loro ruoli vitali, aiutandoti a prendere decisioni informate per il tuo Linee di riciclaggio delle bottiglie in PET.

Capire il PET e l'imperativo del riciclaggio

Il PET è una plastica resistente, leggera e trasparente, ampiamente utilizzata per bottiglie per bevande, contenitori per alimenti e fibre sintetiche. La sua popolarità, tuttavia, contribuisce in modo significativo alla produzione di rifiuti plastici se non gestita in modo responsabile. Il riciclaggio del PET preserva le risorse naturali (come petrolio greggio e gas naturale), riduce il carico delle discariche, consente di risparmiare energia rispetto alla produzione di plastica vergine e riduce al minimo le emissioni di gas serra. Il prodotto finale, il PET riciclato (rPET), può essere utilizzato per realizzare nuove bottiglie, contenitori, fibre per abbigliamento, tappeti e molto altro.

Il percorso del riciclo delle bottiglie in PET: una panoramica semplificata

Prima di soffermarci su trituratori e granulatori, diamo un'occhiata al tipico processo di riciclaggio delle bottiglie in PET:

- Raccolta e smistamento: Le bottiglie in PET usate vengono raccolte e separate dagli altri flussi di rifiuti (manualmente o automaticamente) per rimuovere contaminanti come altre plastiche, metalli e carta.

- Rottura delle balle e prelavaggio (facoltativo): Le balle di bottiglie compresse vengono frantumate. Un prelavaggio potrebbe rimuovere lo sporco superficiale e le etichette.

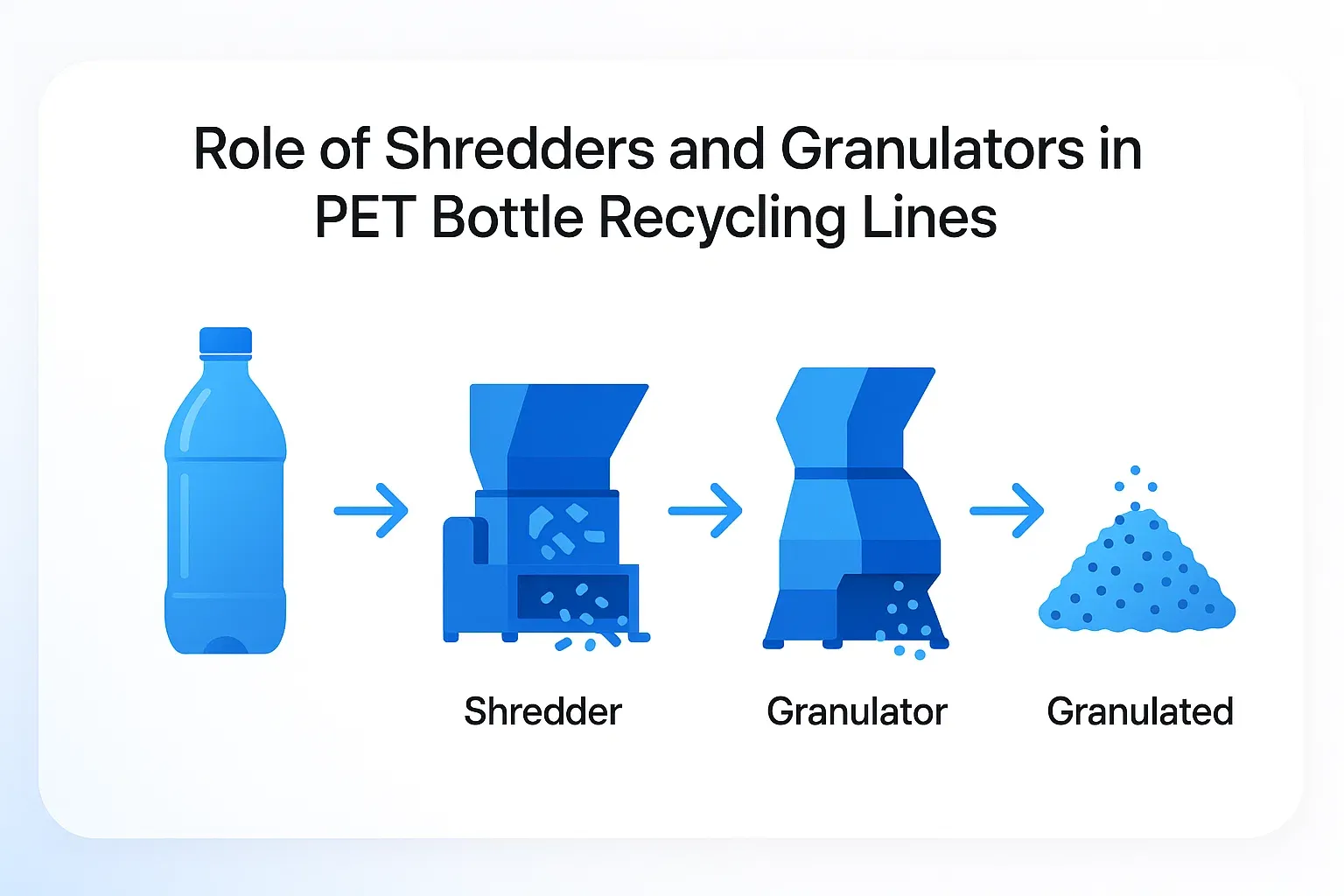

- Riduzione delle dimensioni: È qui che entrano in gioco i nostri eroi! Le bottiglie sono ridotte di dimensioni per facilitare il lavaggio e la lavorazione. Questo di solito comporta Trituratori per la riduzione grossolana iniziale e/o Granulatori per ottenere fiocchi più fini e uniformi.

- Lavaggio e separazione: I fiocchi di PET triturati o granulati vengono accuratamente lavati (spesso in acqua calda con detergenti) per rimuovere eventuali etichette, colla e residui di cibo. Tecniche di separazione per densità (come vasche di flottazione) vengono utilizzate per separare il PET dalle plastiche più leggere (come tappi e anelli in PP/PE).

- Essiccazione: I fiocchi di PET puliti vengono essiccati per rimuovere l'umidità.

- Ulteriore elaborazione (facoltativa): I fiocchi possono essere sottoposti a ulteriori lavorazioni, come la filtrazione a fusione o la pellettizzazione, per produrre pellet di rPET di alta qualità.

Trituratori e granulatori svolgono un ruolo fondamentale nella fase 3, preparando il materiale per una pulizia efficace e la successiva movimentazione.

Trituratori: Le centrali elettriche per la riduzione delle dimensioni iniziali

Pensate a un trituratore come alla prima linea di difesa contro i rifiuti ingombranti in PET. Queste macchine robuste sono progettate per la triturazione primaria grossolana dei materiali, comprese intere balle di bottiglie in PET compresse.

Come funzionano i trituratori nel riciclaggio del PET

I trituratori di plastica industriali in genere funzionano a basse velocità ma con coppia elevataUtilizzano uno o più alberi rotanti dotati di lame o coltelli da taglio robusti e affilati che si incastrano con lame fisse. Ruotando, gli alberi afferrano le bottiglie in PET, trascinandole nella camera di taglio dove vengono strappate, tranciate e tagliate in pezzi più piccoli e irregolari, in genere di dimensioni comprese tra 20 mm e 100 mm a seconda della configurazione del setaccio o della taglierina.

Principali vantaggi dell'utilizzo di trituratori nelle linee PET:

- Movimentazione di materiale sfuso: I trituratori possono processare intere balle di bottiglie in PET, riducendo la necessità di separazione manuale delle balle e risparmiando manodopera.

- Liberazione iniziale del contaminante: L'azione di triturazione può aiutare a staccare sporco, detriti e alcune etichette, rendendo più efficace la pulizia successiva.

- Alimentazione costante per le apparecchiature a valle: Il materiale triturato garantisce un'alimentazione più gestibile e uniforme per la riduzione dimensionale secondaria (granulatori) o per sistemi di lavaggio.

- Riduzione dell'usura dei granulatori: Grazie alla pre-triturazione, si proteggono i granulatori da contaminanti eccessivamente grandi o resistenti che potrebbero causare danni o un'usura eccessiva.

- Efficienza energetica per grandi volumi: Per input molto grandi, un trituratore può essere più efficiente dal punto di vista energetico per la scomposizione iniziale rispetto al tentativo di alimentare bottiglie intere direttamente in un granulatore.

Granulatori: Ingegneria di precisione per fiocchi uniformi

Una volta che le bottiglie in PET sono state pre-triturate (o se si tratta di bottiglie sfuse e relativamente pulite), i granulatori intervengono per eseguire una riduzione secondaria, più fine. Il loro obiettivo è produrre scaglie piccole e di dimensioni uniformi (spesso chiamate "rimacinato" o "chip").

Come funzionano i granulatori nel riciclaggio del PET

I granulatori di plastica, noti anche come macinatori, funzionano a velocità più elevate rispetto ai trituratoriUtilizzano un rotore a rotazione rapida dotato di lame multiple angolate che tagliano il materiale contro lame fisse con un movimento preciso, simile a quello di una forbice. Un setaccio con fori di dimensioni specifiche è posizionato sotto la camera di taglio, garantendo che solo il materiale ridotto alla dimensione desiderata delle scaglie possa fuoriuscire. Le dimensioni tipiche delle scaglie di PET variano da 8 mm a 14 mm.

Principali vantaggi dell'utilizzo dei granulatori nelle linee PET:

- Produzione uniforme di fiocchi: La caratteristica distintiva di un granulatore è la sua capacità di produrre fiocchi di dimensioni e forma uniformi, il che è fondamentale per la qualità dell'rPET finale.

- Pulizia efficiente: I fiocchi piccoli e uniformi hanno un rapporto superficie/volume più ampio, consentendo un lavaggio e una decontaminazione più accurati ed efficienti.

- Miglioramento della movimentazione dei materiali: I fiocchi granulati scorrono più facilmente e sono più semplici da trasportare, essiccare e lavorare nelle fasi successive.

- Ottimizzato per la qualità dei fiocchi: È possibile scegliere diversi tipi di rotori (ad esempio, aperti, chiusi, sfalsati) e configurazioni di coltelli per ottimizzare la qualità delle scaglie e ridurre al minimo le particelle fini (polvere).

- Granulazione a umido e a secco: Alcuni granulatori possono funzionare con acqua ("granulazione a umido"), il che può aiutare nella pre-pulizia del materiale, riducendo l'usura delle lame e minimizzando la polvere.

Trituratori vs. Granulatori: un'istantanea delle prestazioni

Sebbene entrambi riducano le dimensioni, le loro caratteristiche operative e le loro principali applicazioni differiscono significativamente. Comprendere queste differenze è fondamentale per progettare una linea di riciclaggio efficiente.

Panoramica comparativa: trituratori vs. granulatori

| Caratteristica | Trituratore | Granulator |

|---|---|---|

| Funzione primaria | Riduzione grossolana delle dimensioni primarie | Fine riduzione dimensionale secondaria; produzione uniforme di scaglie |

| Materiale di input | Oggetti grandi e ingombranti; bottiglie imballate; materiale altamente contaminato | Materiale pre-triturato; bottiglie sfuse; materiale relativamente più pulito |

| Materiale di uscita | Pezzi irregolari (ad esempio, 20-100 mm) | Scaglie/scaglie uniformi (ad esempio, 8-14 mm) |

| Velocità operativa | Bassa velocità | Ad alta velocità |

| Coppia | Coppia elevata | Coppia inferiore (rispetto ai trituratori) |

| Meccanismo di taglio | Taglio, strappo, schiacciamento | Azione di taglio a forbice |

| Utilizzo dello schermo | Maglia opzionale o più grande per dimensionamento approssimativo | Essenziale per un controllo preciso delle dimensioni dei fiocchi |

| Generazione di polvere/fine | Può essere più alto se non progettato bene | Generalmente inferiore, soprattutto con un buon design del coltello e granulazione a umido |

| Applicazione principale nella linea PET | Scomposizione iniziale di bottiglie imballate o ingombranti | Creazione di fiocchi uniformi per il lavaggio e il prodotto finale in rPET |

La potenza sinergica: trituratori e granulatori in tandem

Per molti su scala industriale Linee di riciclaggio delle bottiglie in PET, in particolare per chi gestisce bottiglie post-consumo miste o imballate, l'utilizzo di un trituratore seguito da un granulatore offre la soluzione più efficiente ed efficace. Questo approccio in due fasi offre diversi vantaggi:

- Throughput ottimizzato: Il trituratore gestisce i lavori più pesanti, consentendo al granulatore di funzionare alla sua capacità ottimale con materiale predimensionato.

- Usura ridotta: La pre-triturazione protegge i coltelli e la camera del granulatore da danni causati da contaminanti solidi di grandi dimensioni o da oggetti eccessivamente ingombranti, prolungandone la durata e riducendo i costi di manutenzione.

- Maggiore efficienza energetica: Ogni macchina opera nel suo intervallo ideale. Un trituratore è più efficiente per la frantumazione di grandi volumi, mentre un granulatore è più efficiente per produrre scaglie fini e uniformi da materiale già ridotto.

- Qualità dei fiocchi migliorata: Un processo di riduzione in due fasi più controllato spesso produce scaglie di rPET di migliore qualità con meno particelle fini.

- Maggiore stabilità del processo: Il sistema è più resiliente alle variazioni del materiale in ingresso.

Tipico flusso di lavoro in due fasi:

(Pezzi grossolani)

(Fiocchi uniformi)

In alcuni casi, per le aziende più piccole o quando si trattano bottiglie relativamente pulite e sfuse, un granulatore robusto potrebbe essere sufficiente. Tuttavia, negli stabilimenti più grandi la tendenza è quella di optare per un robusto sistema a due stadi.

Considerazioni chiave nella scelta di trituratori e granulatori

La scelta dell'attrezzatura giusta è fondamentale per il successo e la redditività della vostra attività di riciclaggio del PET. Ecco alcuni fattori critici da considerare:

- Requisiti di capacità (kg/ora o tonnellate/ora): Adatta la produttività della macchina alle esigenze di lavorazione complessive del tuo stabilimento.

- Caratteristiche del materiale di input:

- Le bottiglie sono imballate o sfuse?

- Qual è il livello e il tipo di contaminazione (ad esempio, sporcizia, sabbia, altre plastiche, metalli)?

- Qual è la dimensione massima del materiale in ingresso?

- Dimensioni e qualità desiderate dei fiocchi in uscita: Quali sono le specifiche per i fiocchi di rPET? Questo determinerà la dimensione del setaccio nei granulatori e potenzialmente il tipo di sistema di taglio.

- Disponibilità e disposizione degli spazi: Assicuratevi che i macchinari siano adatti alla vostra struttura e consentano un flusso efficiente dei materiali.

- Manutenzione e durata: Bisogna cercare una struttura robusta, facilità di accesso per la sostituzione e la pulizia dei coltelli e disponibilità di pezzi di ricambio.

- Consumo energetico: Considerare le dimensioni del motore e l'efficienza energetica complessiva dell'attrezzatura.

- Livelli di rumore e caratteristiche di sicurezza: Garantire il rispetto delle normative locali e la sicurezza degli operatori.

- Integrazione: In che modo il trituratore e il granulatore si integreranno con le apparecchiature a monte (ad esempio, smistamento, sballatura) e a valle (ad esempio, lavaggio, asciugatura)?

- Supporto e competenza del fornitore: Scegliete un fornitore affidabile che possa offrire consulenza tecnica, supporto all'installazione e servizio post-vendita.

Conclusione: partner indispensabili in un’economia circolare

Trituratori e granulatori sono molto più che semplici macchine per la riduzione delle dimensioni; sono strumenti fondamentali per l'economia circolare del PET. Il loro funzionamento efficiente è fondamentale per produrre scaglie di rPET di alta qualità che possono essere trasformate in nuovi prodotti, riducendo la nostra dipendenza dalle risorse vergini e mitigando l'inquinamento da plastica.

Comprendendo i loro ruoli distinti, le loro capacità sinergiche e i fattori chiave nella loro selezione, voi, in qualità di responsabili degli acquisti, ingegneri e tecnici, potete progettare e gestire linee di riciclaggio delle bottiglie in PET non solo rispettose dell'ambiente, ma anche economicamente sostenibili. Investire nel giusto triturazione E granulazione la tecnologia è un investimento in un futuro più sostenibile.

Se hai domande o hai bisogno di assistenza nella scelta dell'attrezzatura ideale per il tuo Progetto di riciclo delle bottiglie in PET, non esitate a contattarci Energia.