Notizie sul riciclaggio

L'Europa è all'avanguardia nell'economia circolare globale. Con rigide normative ambientali, ambiziosi obiettivi di riciclo e una crescente domanda di plastica riciclata di alta qualità, gli impianti di riciclo europei necessitano attrezzature per il riciclaggio della plastica affidabili, conformi ed efficienti dal punto di vista energetico.

Questa guida spiega cosa cercano i riciclatori europei quando investono in macchinari per il riciclaggio della plastica e come selezionare l'attrezzatura giusta per un successo a lungo termine.

1. Perché gli impianti di riciclaggio europei hanno requisiti di attrezzature più elevati

A differenza di molti altri mercati, gli impianti di riciclaggio europei devono operare sotto rigidi vincoli normativi, di sicurezza e di qualità. Le decisioni sulle attrezzature sono influenzate non solo dal prezzo, ma anche da:

- Politiche di riciclaggio dell'UE e direttive sulla gestione dei rifiuti

- Requisiti di sicurezza e conformità CE

- Efficienza energetica e riduzione delle emissioni di carbonio

- Consumo di acqua e recupero delle acque reflue

- Qualità dell'output (in particolare per il riciclaggio alimentare e a circuito chiuso)

Di conseguenza, le attrezzature per il riciclaggio della plastica in Europa devono essere progettate in modo diverso, con una maggiore attenzione all'automazione, alla stabilità dei processi e alla conformità.

2. Principali attrezzature per il riciclaggio della plastica utilizzate negli impianti europei

Un moderno impianto di riciclaggio europeo è costituito da diversi sistemi interconnessi, anziché da macchine indipendenti. Questi sistemi devono lavorare insieme per garantire una qualità costante e un'elevata produttività.

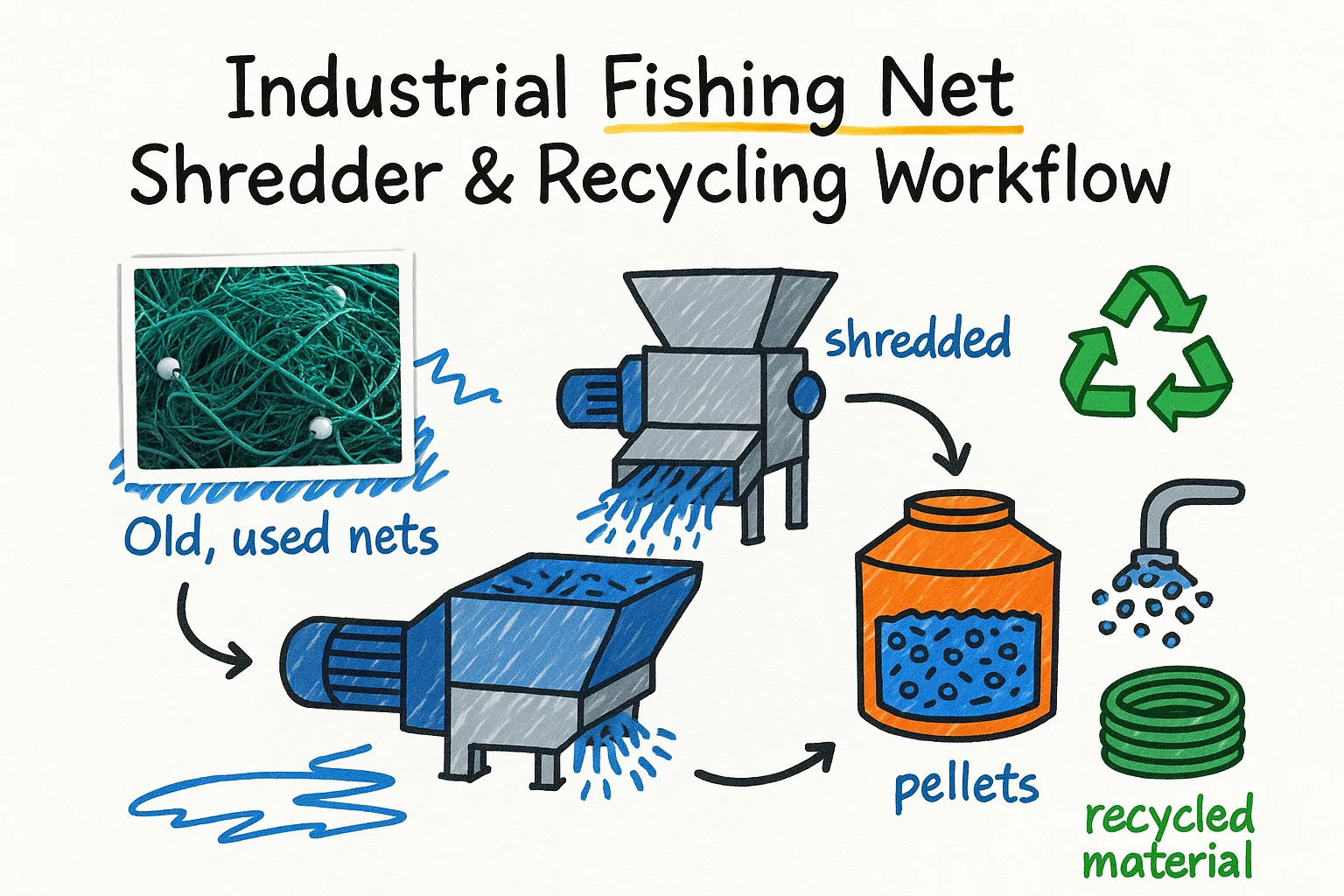

2.1 Triturazione e riduzione delle dimensioni

Il primo passo in molte operazioni di riciclaggio è la triturazione e la riduzione delle dimensioni. I riciclatori europei spesso elaborano plastica post-consumo contaminata, quindi l'attrezzatura deve essere sufficientemente robusta e flessibile da gestire:

- Bottiglie, barattoli, contenitori

- Film e plastiche agricole

- Polimeri misti ed etichette

- Contaminazione occasionale da metalli

I trituratori a bassa velocità e i granulatori per impieghi gravosi garantiscono una riduzione controllata delle dimensioni con un'usura minima.

2.2 Stendibiancheria – Il cuore della pianta

Un lavaggio efficiente è la spina dorsale di qualsiasi impianto di riciclaggio della plastica. Gli impianti europei si affidano a sistemi avanzati come Sistema di lavaggio a riciclo per fornire scaglie di plastica pulite e asciutte, pronte per essere riprocessate.

Tecnologie chiave per le linee di lavaggio:

- Prelavaggio e lavaggio del cestello

- Sistemi di lavaggio a caldo (specialmente per PET)

- Rondelle di attrito

- Serbatoi di separazione a galleggiante

- Essiccatori centrifughi ad alta velocità

Le linee di lavaggio efficienti non solo migliorano la qualità del prodotto, ma riducono anche i costi operativi risparmiando acqua ed energia.

2.3 Sistemi di riciclaggio delle bottiglie in PET

Il PET è uno dei materiali più riciclati in Europa, soprattutto nei paesi con sistemi di restituzione delle bottiglie con deposito cauzionale. Per gli impianti che trattano il PET, Sistema di riciclaggio delle bottiglie in PET garantisce la massima pulizia e una produttività costante.

Questi sistemi sono progettati per:

- Lavaggio a caldo ad alta efficienza

- Rimozione di etichette e adesivi

- Separazione efficace dei contaminanti

- Qualità costante dei fiocchi, pronti per l'ulteriore lavorazione

I riciclatori europei di PET destinati ad applicazioni alimentari o bottle-to-bottle pongono particolare attenzione al lavaggio a caldo e ai risultati a umidità controllata.

2.4 Stendibiancheria in plastica rigida

Oltre alle bottiglie e alle pellicole, anche le plastiche rigide come casse, fusti e contenitori industriali richiedono sistemi specializzati. Linea di lavaggio in plastica rigida per PP, HDPE, PVC è progettato per elaborare questi materiali difficili con elevata produttività e pulizia accurata.

Queste linee in genere includono:

- Prelavaggio ad alta resistenza

- Rondelle di attrito ad alta coppia

- Sistemi di decontaminazione aggressivi

- Soluzioni di asciugatura efficienti

Le linee di lavaggio in plastica rigida sono sempre più richieste nei mercati dell'UE che trattano imballaggi, rifiuti industriali e beni di consumo in plastica.

2.5 Sistemi di essiccazione e disidratazione

Dopo il lavaggio, l'umidità deve essere rimossa in modo efficiente per preparare il materiale all'estrusione o alla pellettizzazione. I riciclatori europei spesso richiedono sistemi di essiccazione ad alte prestazioni come quelli delineati sul Sistemi di essiccazione pagina.

Un'asciugatura efficace è fondamentale per:

- Riduzione dell'umidità finale al di sotto di 1–3%

- Preparazione dei fiocchi per un'estrusione uniforme

- Riduzione dei costi energetici nella lavorazione a valle

3. Conformità e certificazione in Europa

3.1 Certificazione CE e standard di sicurezza

Tutte le apparecchiature per il riciclaggio della plastica installate in Europa devono essere conformi alla normativa CE, che comprende:

- Sicurezza meccanica e protezione

- Certificazione dei sistemi elettrici e di controllo

- Sistemi di arresto di emergenza

- Sicurezza dell'operatore e design ergonomico

Gli acquirenti europei solitamente richiedono la documentazione CE completa prima di procedere nelle trattative di acquisto.

3.2 Requisiti di qualità alimentare e da bottiglia a bottiglia

Per le aziende di riciclaggio che puntano al riciclo bottle-to-bottle o al riciclo del PET per uso alimentare, i processi di lavaggio e decontaminazione devono essere sottoposti a un'attenzione particolare. I sistemi di lavaggio devono garantire una pulizia e un controllo dell'umidità costanti per soddisfare i rigorosi requisiti a valle.

4. Efficienza energetica e idrica: un fattore chiave per l'acquisto

Gli impianti di riciclaggio europei sono sottoposti a una pressione costante per ridurre i costi operativi e l'impatto ambientale.

Quando scelgono le attrezzature per il riciclaggio della plastica, gli acquirenti si concentrano su:

- Consumo energetico per tonnellata di produzione

- Sistemi di circolazione, filtrazione e recupero dell'acqua

- Recupero di calore nelle stazioni di lavaggio a caldo

- Automazione e controllo dei processi in tempo reale

Le apparecchiature con un consumo ottimizzato di energia e acqua non solo riducono le spese operative, ma migliorano anche il profilo di sostenibilità di un impianto, un fattore importante per i finanziamenti, la certificazione e gli impegni ESG dell'UE.

5. Soluzioni chiavi in mano per il riciclaggio della plastica

Molti acquirenti europei optano per soluzioni progettuali complete piuttosto che per macchine isolate. Soluzioni di riciclaggio La pagina mette in evidenza soluzioni complete per impianti, dalla progettazione iniziale del layout all'installazione e all'assistenza post-vendita.

Le soluzioni chiavi in mano in genere includono:

- Ingegneria e progettazione dei processi

- Integrazione completa delle apparecchiature

- Installazione e messa in servizio in loco

- Formazione degli operatori e supporto tecnico

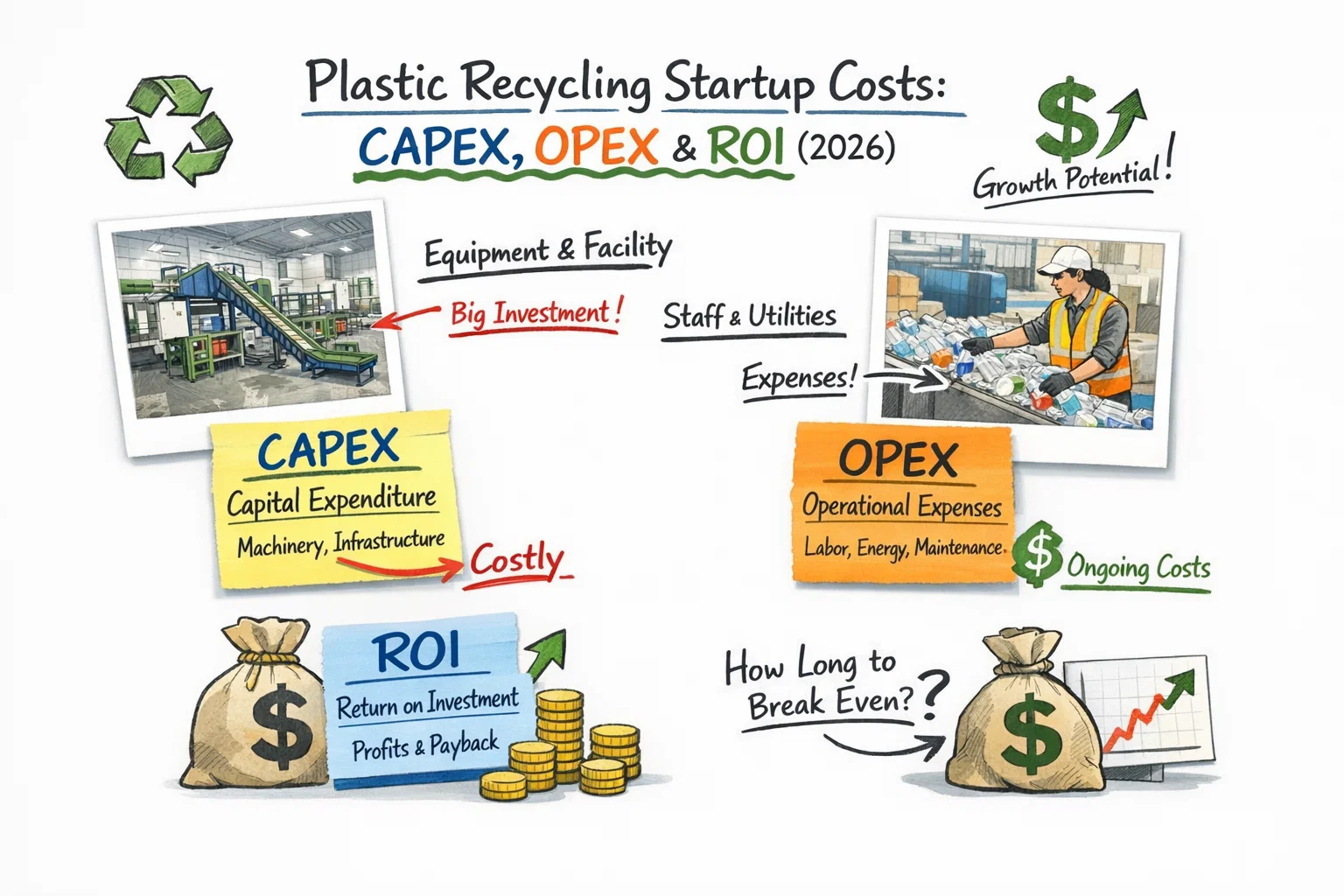

Questi servizi olistici aiutano gli operatori del riciclaggio a ridurre i rischi, migliorare i tempi di attività e accelerare il ritorno sull'investimento.

6. Come scegliere il fornitore giusto per i mercati europei

Quando valutano i fornitori di attrezzature per il riciclaggio della plastica, i riciclatori europei esperti cercano:

- Installazioni comprovate in Europa o mercati simili

- Macchinari e documentazione pronti per la marcatura CE

- Soluzioni ingegneristiche piuttosto che macchine generiche

- Informazioni tecniche trasparenti e supporto ai processi

- Disponibilità e assistenza di pezzi di ricambio a lungo termine

Scegliere il partner giusto è importante tanto quanto scegliere l'attrezzatura giusta.

7. Considerazioni finali

Gli impianti di riciclaggio europei operano in uno degli ambienti normativi e operativi più esigenti al mondo. Investire in attrezzature per il riciclaggio della plastica conformi, efficienti e integrate aumenta i margini di profitto, migliora la qualità del prodotto e supporta gli obiettivi di sostenibilità a lungo termine.

Grazie a sistemi di lavaggio avanzati, soluzioni di asciugatura ad alta efficienza e impianti di riciclaggio chiavi in mano, i fornitori di attrezzature possono aiutare gli operatori europei del riciclaggio a prosperare in un mercato competitivo e orientato alla conformità.

Introduzione: il valore nascosto del polipropilene intrecciato

Nei settori della logistica e della produzione, i Super Sacks, tecnicamente noti come Flexible Intermediate Bulk Container (FIBC), rappresentano la spina dorsale del trasporto di materiali. Dall'agricoltura all'industria mineraria, questi resistenti sacchi in polipropilene (PP) intrecciato sono indispensabili. Tuttavia, la loro resistenza rappresenta una sfida significativa al termine del loro ciclo di vita.

Nel moderno panorama manifatturiero, l'etilene vinil acetato (EVA) è onnipresente. Dalle suole delle calzature ad alte prestazioni ai componenti critici nel settore dell'energia solare, questo materiale è apprezzato per la sua versatilità. Tuttavia, con l'aumento dei volumi di produzione, aumenta anche il volume di scarti industriali e rifiuti post-consumo.

Nell'era moderna dell'economia circolare, l' Pelletizzatore di plastica Non è solo una macchina; è il cuore pulsante dell'industria del riciclaggio. Per i responsabili degli impianti e gli addetti agli acquisti, comprendere queste apparecchiature fa la differenza tra inefficienza operativa e redditività ad alto margine.

A Energia, Progettiamo macchinari che trasformano i rifiuti plastici, spesso considerati un peso, in materie prime di alta qualità e pronte per il mercato. Questa guida esplora i meccanismi della tecnologia di pellettizzazione e spiega perché è il pilastro della produzione sostenibile.

Introduzione: Il motore del riciclaggio della plastica

Un pelletizzatore di plastica è una macchina industriale specializzata progettata per fondere, omogeneizzare e modellare rifiuti plastici (come pellicole, bottiglie e scarti rigidi) in pellet uniformi. Questi pellet fungono da materia prima "simile a quella vergine" per le aziende che producono di tutto, dalle tubazioni agli imballaggi.

Per gli impianti di riciclaggio, l'obiettivo è la costanza. Un pelletizzatore di alta qualità garantisce che i pellet riciclati abbiano la stessa densità, lo stesso contenuto di umidità e lo stesso indice di fusione dei materiali nuovi, consentendone la vendita a un prezzo più elevato.

Come funziona un pellettizzatore di plastica?

Sebbene il concetto di base sia semplice – fusione e taglio – la progettazione che lo sottende determina la qualità del risultato finale. Ecco una descrizione dettagliata del processo, passo dopo passo.

1. Alimentazione: il primo passo fondamentale

Il processo inizia con l'immissione di scarti di plastica, granuli o scaglie nella tramoggia.

- La sfida: Un'alimentazione non uniforme provoca un'erogazione irregolare e irregolare dei pellet.

- La soluzione: I sistemi moderni utilizzano alimentatori forzati o taglierine-compattatori per gestire efficacemente materiali leggeri come i film (PE/PP). Questo garantisce che la vite dell'estrusore sia sempre "affamata" ma mai strozzata, massimizzando la produttività.

2. Riscaldamento e fusione (plastificazione)

Una volta entrato nel cilindro, il materiale viene sottoposto a un intenso calore di taglio e a zone di riscaldamento esterne.

- La scienza: La vite rotante crea attrito (sollecitazione di taglio), che svolge l'80% del lavoro di fusione.

- Degasaggio: Fondamentalmente, i pelletizzatori di fascia alta sono caratterizzati zone di degasaggio sotto vuoto. In questo modo si eliminano l'umidità e le sostanze volatili dell'inchiostro dalle plastiche stampate, evitando la formazione di bolle e difetti nei pellet finali.

3. Estrusione e filtrazione

La plastica fusa, ora un fluido denso e viscoso, viene spinta attraverso un setaccio filtrante prima di raggiungere lo stampo.

- Filtrazione: Un cambiafiltro idraulico filtra contaminanti come etichette di carta, metallo o legno. Senza questo, il prodotto finale sarebbe inutilizzabile per lavorazioni ad alta precisione.

- Pressione: La massa fusa viene poi forzata attraverso una filiera, che funge da "stampo" per i fili di plastica.

4. Raffreddamento della plastica

Quando la plastica esce dallo stampo, deve essere immediatamente raffreddata per mantenerne la forma.

- Raffreddamento dei filamenti: Nei sistemi tradizionali, i fili simili a spaghetti vengono fatti passare attraverso un bagno d'acqua.

- Anello di tenuta/acqua: Per materiali come i film in PE, il taglio avviene A la superficie della matrice e i pellet vengono immediatamente lanciati in un anello d'acqua per il raffreddamento. Ciò riduce l'ingombro e la manodopera richiesta.

5. Taglio in pellet uniformi

L'ultimo passaggio è la misurazione.

- Pellettizzazione a filamenti: I fili solidificati vengono tirati in un granulatore e scheggiati in cilindri.

- Taglio a caldo (faccia della matrice): Le lame rotanti tagliano la plastica mentre è ancora calda e fusa contro la superficie dello stampo.

- The Result: Pellet uniformi e scorrevoli, pronti per l'insacchettamento, lo stoccaggio o la vendita immediata.

Tipi di sistemi di pellettizzazione: quali ti servono?

Selezionare il giusto Pelletizzatore di plastica dipende interamente dal tipo di materiale (rigido o pellicola) e dai livelli di umidità.

1. Linee di pellettizzazione a filamenti

- Ideale per: Materie plastiche tecniche, macinati rigidi (ABS, PA, PC) e materiali ad alta viscosità.

- Pro: Semplice da usare, facile da manutenere e ottimo per la composizione.

- Contro: Richiede l'allacciamento manuale dei fili durante l'avvio.

2. Pellettizzatori ad anello d'acqua/a faccia di filiera

- Ideale per: Riciclo di pellicole post-consumo (LDPE, HDPE, PP).

- Pro: Avvio automatico (nessun allacciamento dei fili), ingombro compatto e gestione efficace di materiali con velocità di fusione più elevate.

- Energycle Insight: I nostri sistemi ad anello d'acqua utilizzano un design esclusivo delle lame che garantisce che i pellet vengano tagliati in modo netto e senza "code", impedendo l'accumulo nel silo di essiccazione.

3. Pellettizzatori subacquei

- Ideale per: Produzione ad alto volume e polimeri appiccicosi (TPU, TPE).

- Pro: Produce pellet perfettamente sferici con elevata densità apparente.

- Contro: Investimento iniziale più elevato.

Perché Energycle? Il "vantaggio dell'acquirente""

In un mercato inondato di macchinari generici, Energycle si distingue concentrandosi su Costo totale di proprietà (TCO).

- Geometria della vite: Le nostre viti sono progettate con specifici rapporti L/D (lunghezza/diametro) adatti al vostro materiale, garantendo un minore consumo energetico per chilogrammo di prodotto.

- Durata: Utilizziamo cilindri bimetallici e viti temprate per resistere all'usura dei materiali abrasivi riciclati (come le pellicole agricole sporche).

- Controllo intelligente: I nostri sistemi PLC consentono di monitorare la temperatura e la pressione della fusione in tempo reale, riducendo il divario di competenze richiesto agli operatori.

Conclusione

Un pelletizzatore di plastica è più di un semplice trituratore: è uno strumento di precisione che determina il valore del tuo prodotto riciclato. Che tu stia trattando scarti industriali o rifiuti post-consumo, la qualità dei tuoi macchinari è direttamente correlata alla qualità dei tuoi pellet.

Scegliendo Energia, non stai semplicemente acquistando una macchina; stai investendo in un processo che garantisce efficienza, durata e un ROI più elevato.

Pronti ad aggiornare la vostra linea di riciclaggio?

Contatta oggi stesso il team Energycle per discutere quale sistema di pellettizzazione si adatta meglio ai tuoi obiettivi di produzione.

https://www.energycle.com/plastic-pelletizers/

Trasforma i rifiuti ingombranti dei tubi in profitto con la tecnologia di triturazione specializzata

Nel settore del riciclo della plastica, pochi materiali rappresentano una sfida come i tubi in plastica. Che si tratti di tubi per l'acqua in HDPE a parete spessa, lunghi profili in PVC o tubi di estrusione in eccesso, questi materiali sono ingombranti, resistenti e notoriamente difficili da lavorare con attrezzature standard.

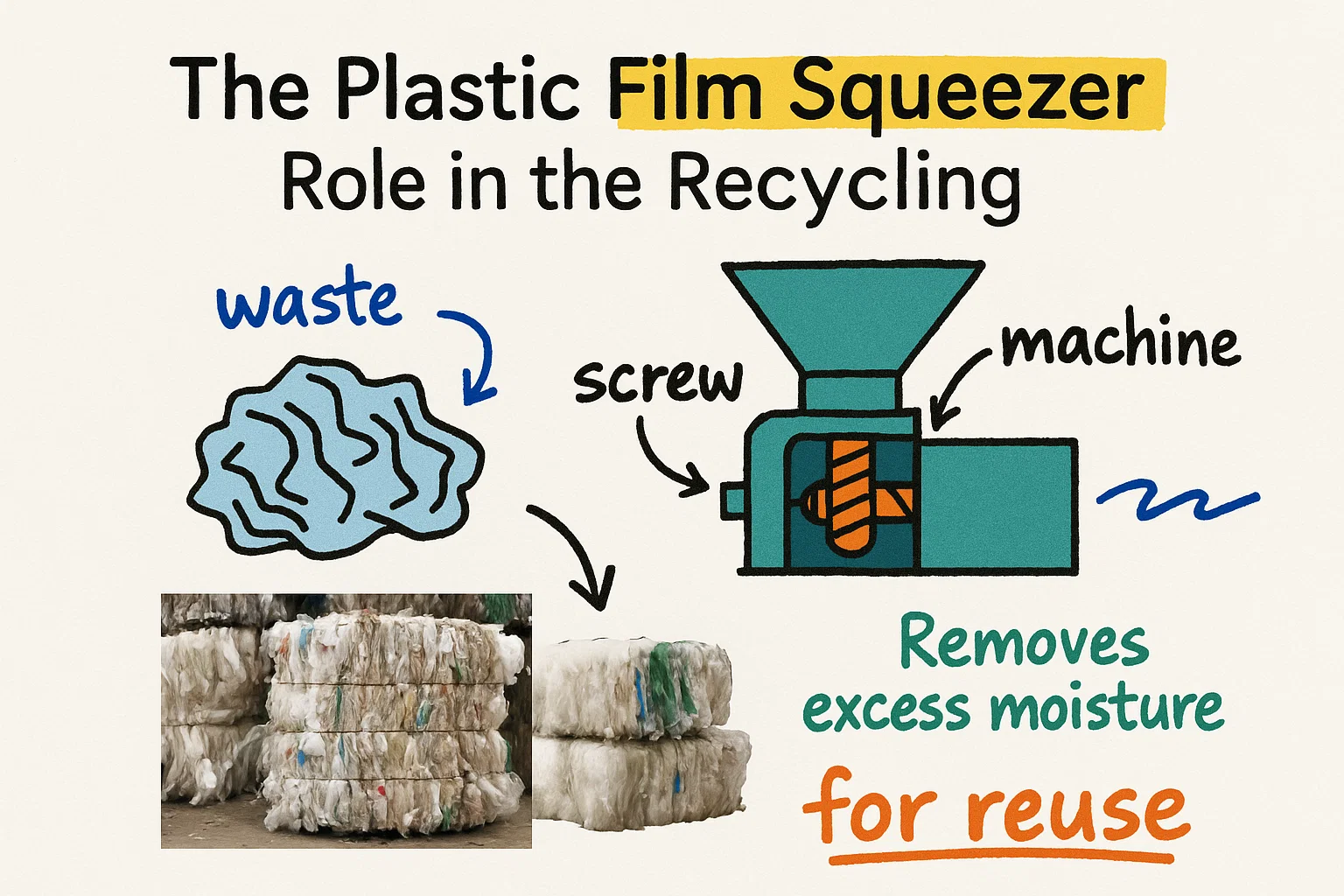

Come il problema dei rifiuti di plastica continua a rappresentare una sfida globale per i produttori, trovare soluzioni di riciclaggio efficienti e a basso costo è diventato fondamentale. A Energycle, abbiamo progettato Spremitrice per pellicole in plastica per affrontare uno dei problemi più persistenti nel riciclaggio della plastica: trattare efficacemente le pellicole plastiche umide e contaminiate, massimizzando l'efficienza energetica e il throughput.