PP Woven Bags & Raffia Recycling Line

Built for contaminated woven sacks, raffia tape/yarn, and jumbo bags (FIBC). This line combines high-torque size reduction with intensive washing and drying to deliver clean, dry PP flakes—ready for extrusion and optional pellettizzazione.

- Designed for PP woven bags, raffia, and FIBC jumbo bags

- Deep cleaning for sand, ink, glue, and organics (hot wash optional)

- Dry output for stable extrusion (typical < 3% residual moisture)

- Typical line capacity: 300–1500 kg/h (configuration dependent)

Why This PP Woven & Raffia Line Works

Practical advantages engineered for real-world woven bag and raffia contamination.

Designed for Heavy Contamination

Built to remove sand, grit, ink, glue, and organics common in woven sacks and raffia.

Stable Downstream Pelletizing

Consistent washing + drying supports stable extrusion and low gel/black-speck risk.

Woven + Raffia Focus

Handles PP woven bags, raffia tape/yarn, jumbo bags (FIBC), and PP non-woven fabrics.

Efficient Utilities

Ciclo di lavaggio ottimizzato riduce l'uso di acqua ed energia per abbassare i costi operativi.

Design robusto e di bassa manutenzione

Componenti industriali costruiti per il funzionamento continuo con servizio semplificato e parti di ricambio.

Scalabile e personalizzabile

Layout e capacità configurabili per adattarsi al tuo piano di pavimento e alla crescita.

Supported PP Woven & Raffia Feedstocks

Typical incoming materials for this recycling line (share samples for a configuration recommendation).

Sacchi Wovene in PP

Cement bags, fertilizer sacks, rice bags, and other printed woven sacks.

PP Non-Woven

Non-woven fabric scraps and bags (PP), with optional deeper washing.

PP Raffia (Tape/Yarn)

Raffia strips, tapes, and yarn waste from weaving and packaging operations.

BOPP-Laminated Woven Bags

Laminated woven bags and printed layers (configured based on contamination).

Jumbo Bags (FIBC)

Bulk bags and big bags, including dusty or sand-contaminated material.

Production Scrap

Clean or lightly contaminated woven trims, offcuts, and weaving scrap.

Process Flow (Woven Bags & Raffia)

A typical configuration from size reduction to washing, drying, and optional pelletizing—tuned to your contamination and output targets.

Feeding & Pre-Sorting

Controlled feeding handles loose and bulky materials while reducing foreign contaminants.

Triturazione

High-torque shredding opens woven structures and reduces volume for consistent washing.

Granulazione a umido

Secondary size reduction with water-assisted cutting improves cleaning efficiency.

Lavaggio a frizione

Removes sand, dust, paper fibers, and loosened ink from PP flakes.

Rinsing & Separation

Rinsing and separation remove heavy contaminants for higher PP purity.

Dewatering & Drying

Mechanical dewatering + thermal drying deliver low-moisture flakes for extrusion.

Pelletizing (Optional)

Convert clean PP flakes into uniform pellets for easy storage and resale.

Key Machines in the PP Woven Bags & Raffia Recycling Line

Nastro trasportatore Specifiche

- Materiale: PVC

- Spessore della cinghia: 0,4 mm

- Con dispositivo di tensionamento della cinghia e tramoggia di ricezione

- Larghezza e Lunghezza della Cinghia: Personalizzato in base alle dimensioni dell'output

- Trasporto dei materiali grezzi nel sistema.

Trituratore monoalbero Specifiche

- Velocità del rotore: 60-100 giri/min

- Materiale della lama: Acciaio legato ad alta resistenza o acciaio D2

- Camera di taglio: 400mm x 500mm a 2000mm x 2000mm

- Dimensioni del filtro dello schermo: 40mm - 100mm (configurabile)

- Potenza del motore: 15-200 kW

- Trinciatura di vari materiali di rifiuti.

- Pre-trattamento dei materiali per il riciclaggio.

- Minimizzazione delle dimensioni dei materiali per una gestione agevole.

Granulatore di plastica bagnato Specifiche

- Velocità del rotore: 400-600 giri/min

- Materiale della lama: Acciaio D2 ad alto tenore di carbonio e cromo

- Accordi di taglio: Taglio a V o a doppia forbice

- Dimensioni del filtro dello schermo: 10mm - 100mm (configurabile)

- Tagliare materiali in plastica in scaglie uniformi.

- Pulizia preventiva e scioglimento dei contaminanti.

- Riduzione della formazione di polvere nei siti di riciclaggio.

Rondella di attrito Specifiche

- Velocità del rotore: 500-600 giri/min

- Sistema idrico: Ingresso superiore, uscita inferiore

- Operazione: Continuo

- Metodo di pulizia: Frizione ad alta velocità

- Sciacquatura e pulizia di materiali in plastica.

- Trasporto di materiali tra macchine.

- Rimozione di terra, sabbia e altri contaminanti.

Vasca di separazione galleggiante Specifiche

- Larghezza interna: 1000mm - 1800mm

- Lunghezza totale: 4 - 7 metri

- Materiale interno: Acciaio inossidabile tipo 304

- Telaio esterno: Acciaio al carbonio

- Motori a pale: 1.5KW × 2 (controllo della frequenza)

- Fondo a forma di "W" per migliorata efficienza.

- Design a sezione doppia per migliore gestione della contaminazione.

- Separazione a base d'acqua per poliolefini (PP/PE).

Lavatrice a caldo Specifiche

- Modalità operativa: Continuo o batch (configurabile)

- Sistema di riscaldamento: Riscaldamento elettrico incorporato

- Metodo di lavaggio: Bagno di acqua calda con additivi chimici

- Materiali adatti: PP woven bags, raffia, and other contaminated PP plastics

- Rimozione efficace di oli, colla e contaminanti resistenti.

- Sistema di riscaldamento integrato che elimina la necessità di un boiler esterno.

- Uso ottimizzato degli agenti chimici per una pulizia migliorata.

Essiccatore centrifugo Specifiche

- Velocità di rotazione: Circa 1.000 RPM

- Riduzione dell'umidità: A circa 20-30%

- Componenti principali: Rottore con pale, tunnel a rete

- Rivestimento: Contenitore metallico con motore elettrico esterno

- Alta efficienza con basso consumo energetico.

- Gestisce materiali con alto contenuto di acqua.

- Adatto per scaglie di PET, pellicola PP/PE e altri riciclati.

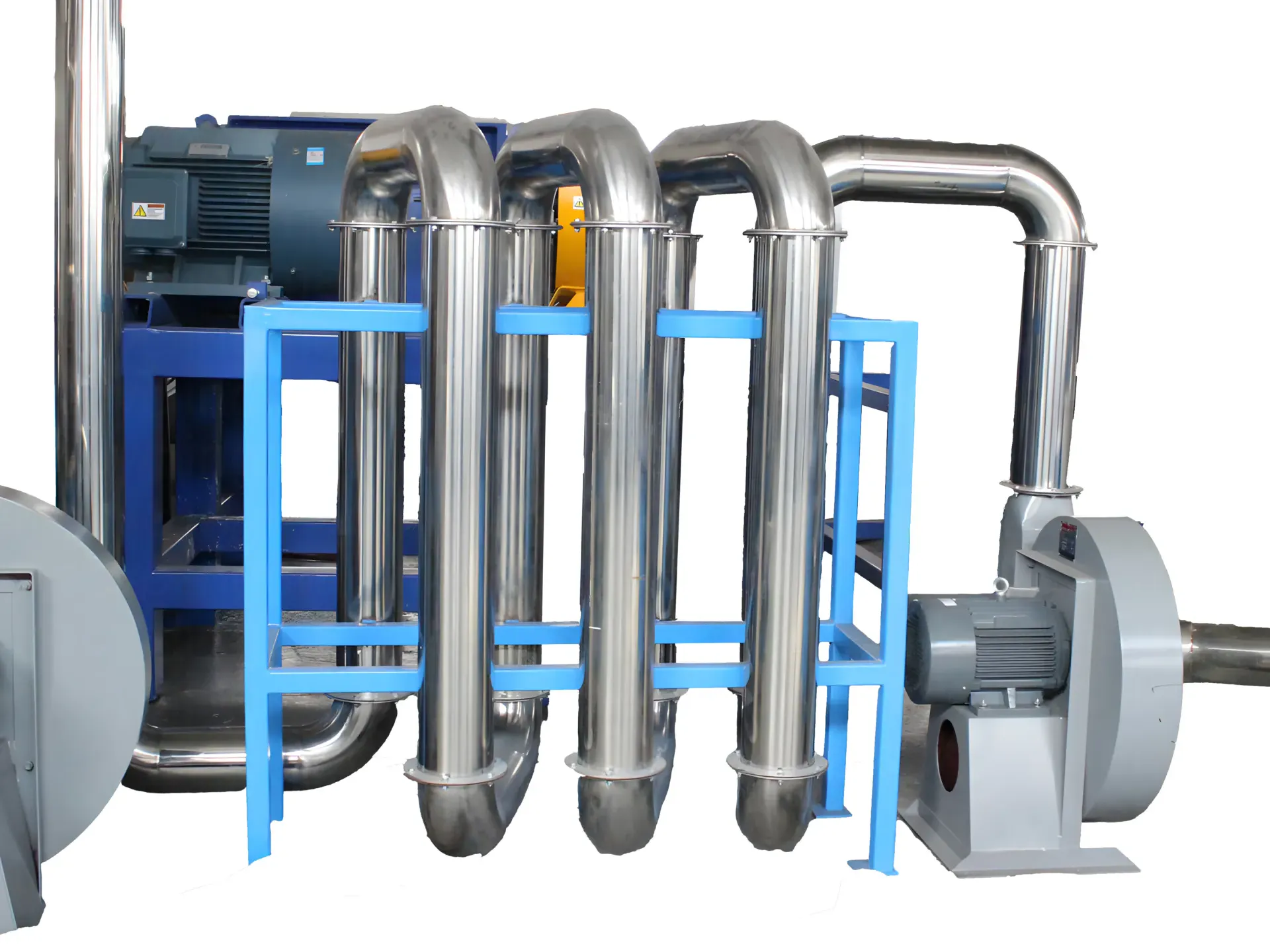

Dessiccatore a Tubo Termico Specifiche

- Modello: Modello RSJ800

- Potenza del ventilatore: 5,5 kW

- Potenza di riscaldamento: 36 kW

- Diametro del tubo: ⌀159mm

- Materiale del tubo: Acciaio inossidabile tipo 304

- Processo di essiccazione continuo.

- Separatore a ciclone integrato per la rimozione delle polveri.

- Sistema di deidratazione ad aria calda.

- Progettazione scalabile (possono essere utilizzati più unità in serie).

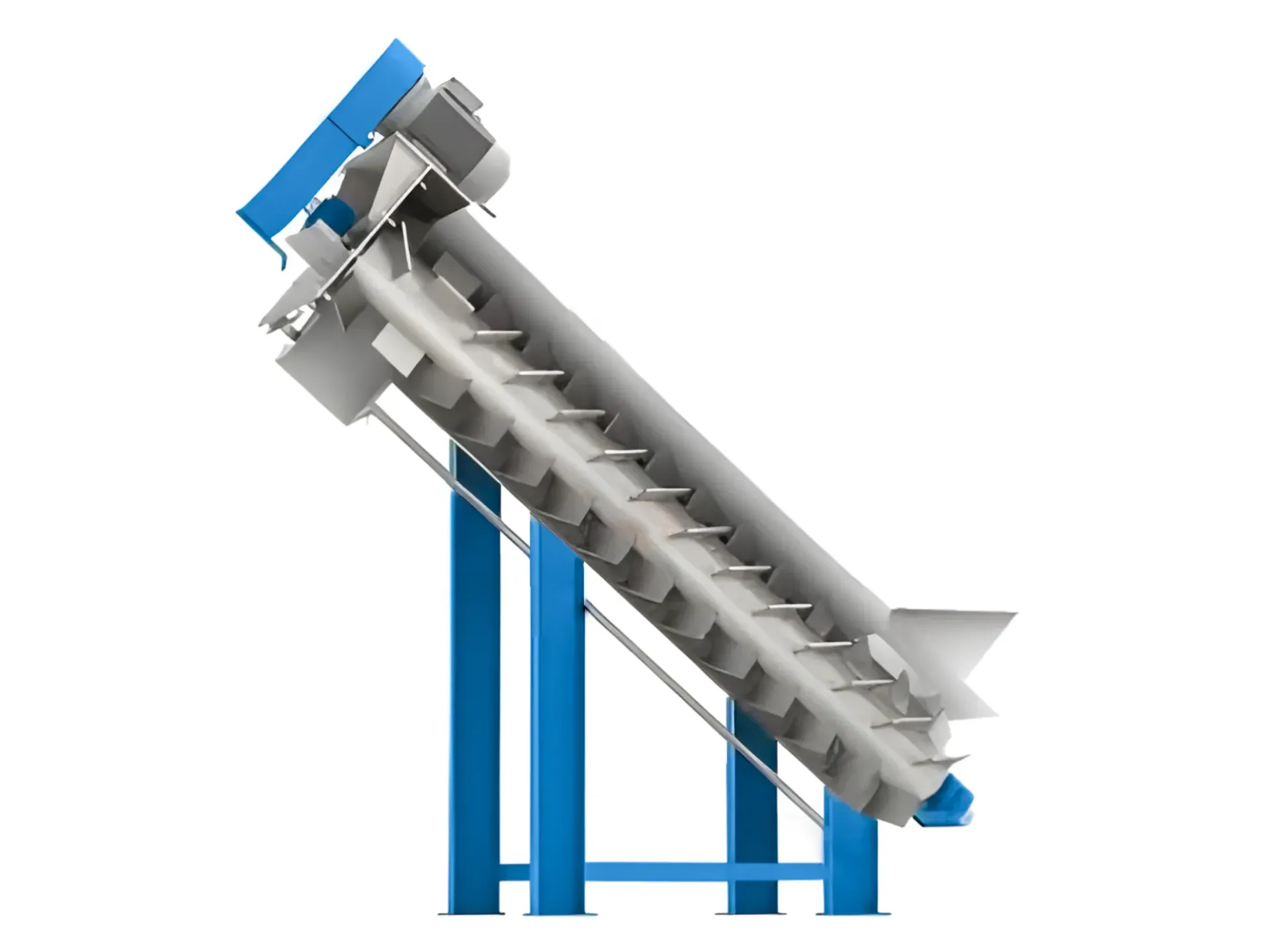

Spremitore di pellicole Specifiche

- Riduzione dell'umidità: Abbassa l'umidità da 10-35% a 1-5%

- Meccanismo: Sistema di compressione a vite

- Capacità di uscita: 300 kg/h - 1500 kg/h

- Consumo energetico: 75 kW - 162 kW

- Riduce efficacemente l'umidità per la granulazione.

- Compacts PP flakes into dense agglomerates for easier feeding.

- Migliora l'efficienza complessiva del riciclaggio.

Water Ring Pelletizing System (Optional)

- Pellet Type: Water-ring cut, uniform granules

- Typical Inputs: Clean PP flakes from woven bags, raffia, and FIBC scrap

- Personalizzazione: Die face, filtration, and automation options

- Stable pelletizing for variable woven-bag feedstock.

- Improved feeding consistency vs. loose flakes.

- Optional filtration upgrades for higher pellet purity.

Cosa dicono i clienti

Feedback reale da operatori che hanno aggiornato le loro linee di riciclaggio con noi.

We moved from inconsistent woven-bag flakes to clean, stable PP output. Moisture dropped below 3%, which made extrusion and pelletizing much more reliable.

Installation and training were smooth. Sand and ink removal from printed sacks is far better than our previous setup, and maintenance has been minimal.

Versatile system that handles both raffia and woven sacks reliably. Our downstream efficiency increased noticeably.

Domande frequenti

Risposte alle domande frequenti per aiutarti a valutare la soluzione più adatta.

What PP materials can this line process?

It is designed for PP woven sacks, raffia (tape/yarn), jumbo bags (FIBC), and PP non-woven fabrics. We also handle BOPP-laminated woven bags based on contamination level.

What output and moisture level can I expect?

Typical capacity ranges from 300–1500 kg/h. With the full dewatering + thermal drying configuration, residual moisture typically falls below 3%, suitable for stable extrusion and pelletizing.

Do I need hot washing for printed cement bags or oily contamination?

Hot washing is optional and recommended when you need deeper decontamination (ink, oils, glue, heavy organics). We configure the washing loop based on your feedstock and target end-product.

Can this line produce PP pellets directly?

Yes. Add a squeezer and pelletizing module (such as a water ring pelletizing system) to convert washed PP flakes into uniform pellets. Share your requirements and we’ll recommend the best configuration.

Can you customize the layout and automation level?

Yes. We tailor shredding, washing, drying, and optional pelletizing modules to your capacity, contamination level, and plant footprint, with on-site guidance or remote commissioning available.

Richiedi la tua proposta personalizzata

Tell us about your PP woven bags/raffia feedstock, contamination level, capacity goals, and space constraints. We’ll propose a line configuration (with optional pelletizing) that fits your operation.