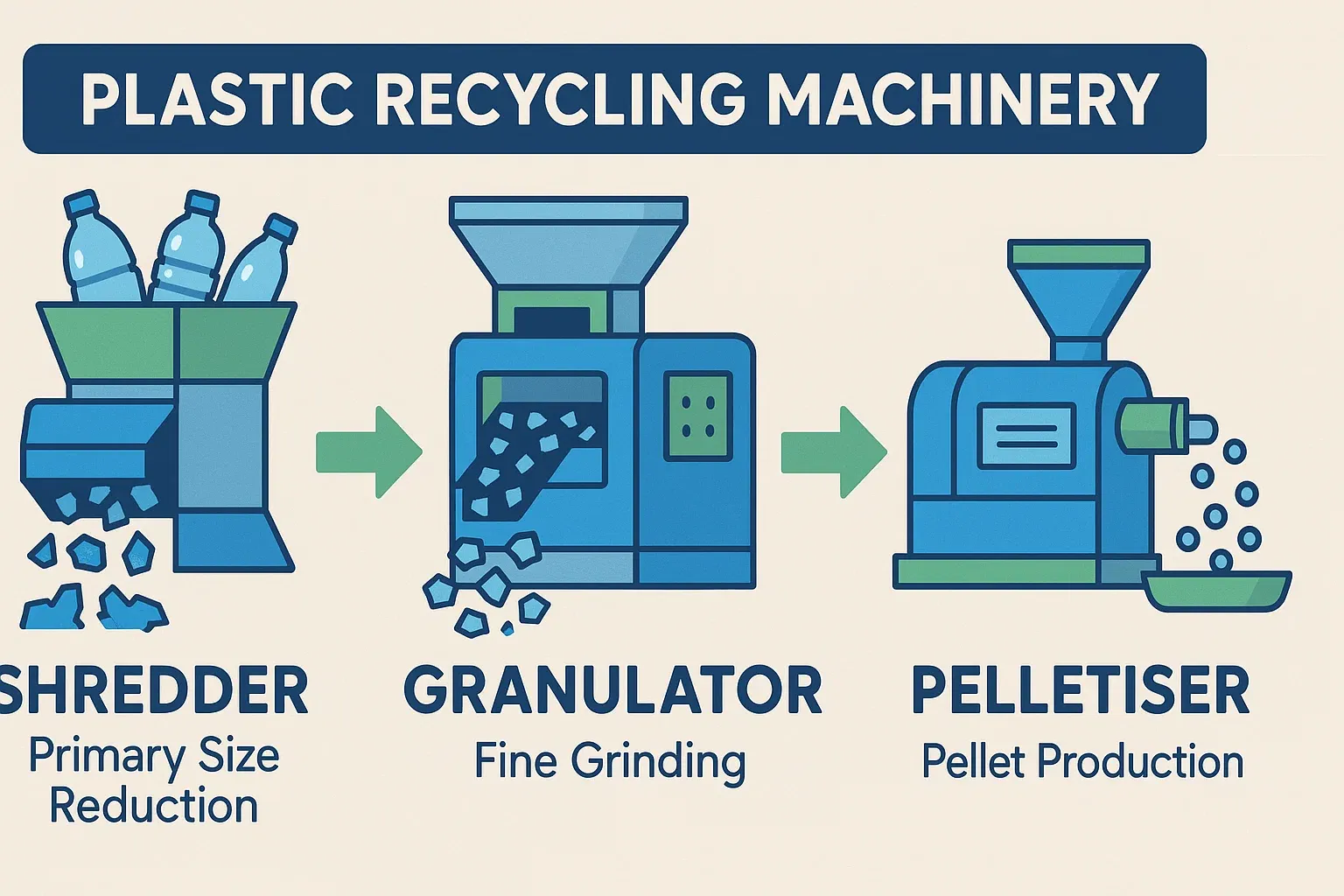

Granulatori vs. Trituratori vs. Pellettizzatori: comprendere le differenze e le sinergie

Nell'ambito del riciclaggio della plastica, granulatori, trituratori e pellettizzatori sono tre apparecchiature comuni ma funzionalmente distinte. Comprendere chiaramente le loro differenze e interconnessioni è fondamentale per ottimizzare i processi di riciclaggio.

Trituratore

Un trituratore viene utilizzato principalmente per la riduzione dimensionale iniziale di rifiuti plastici di grandi dimensioni, ingombranti o misti. In genere, impiega metodi di lacerazione, taglio o impatto per produrre pezzi più grandi e di dimensioni irregolari. I trituratori vengono spesso utilizzati come apparecchiature di pre-trattamento per i granulatori, soprattutto quando si tratta di materiali troppo voluminosi o difficili da immettere direttamente nella tramoggia di un granulatore. L'obiettivo principale è ridurre il volume del materiale per facilitarne la successiva movimentazione, con minore enfasi sull'uniformità della particella finale.

Granulator

Un granulatore, come suggerisce il nome, utilizza lame rotanti ad alta velocità per tagliare e sminuzzare finemente la plastica, producendo particelle o scaglie più piccole e relativamente uniformi (spesso chiamate rimacinato). Questo rimacinato può essere riutilizzato direttamente in produzione o utilizzato come materia prima per una pellettizzatrice.

Pellettizzatore

Un pellettizzatore è in genere posizionato alla fine della linea di riciclaggio. Preleva la plastica pulita e frantumata (eventualmente granulata), la fonde e la estrude attraverso una filiera in fili. Questi fili vengono poi tagliati da un'unità di pellettizzazione (ad esempio, ad anello d'acqua, raffreddata ad aria, subacquea) in pellet di plastica uniformi e commerciabili. Questi pellet hanno forma, dimensioni e densità apparente costanti, il che li rende più facili da immagazzinare, trasportare e utilizzare nei successivi processi di stampaggio della plastica.

Sinergie nelle linee di riciclaggio

Questi tre tipi di apparecchiature possono operare sinergicamente in una linea di riciclaggio. Un processo tipico potrebbe prevedere: i rifiuti di grandi dimensioni entrano prima in un trituratore per una triturazione grossolana, quindi vengono trasportati a un granulatore per una macinazione fine. Il macinato risultante, dopo il lavaggio e l'asciugatura, viene quindi immesso in una pellettizzatrice per essere fuso, estruso e tagliato in pellet di plastica finali. Alcuni sistemi integrati combinano persino le funzioni di triturazione, alimentazione ed estrusione (pellettizzazione) in un'unica fase.

La configurazione ottimale della linea di riciclaggio (ad esempio, Trituratore → Granulatore → Pellettizzatrice vs. Granulatore → Pellettizzatrice) dipende fortemente dalla forma e dal volume del materiale in ingresso, nonché dalle specifiche richieste per il prodotto finale. Non esiste una sequenza "migliore". La scelta delle apparecchiature e il loro ordine sono decisioni strategiche basate sulle caratteristiche del materiale e sugli obiettivi di processo, cruciali per gli ingegneri che progettano le linee di riciclaggio.

Conseguenze dell'incomprensione dei ruoli delle apparecchiature

Confondere i ruoli distinti di trituratori, granulatori e pellettizzatori può portare a una lavorazione inefficiente, a un aumento del consumo energetico e a una qualità inferiore dei materiali riciclati, con un impatto finale sul ritorno sull'investimento. Ad esempio, l'utilizzo di un granulatore per trattare materiali molto grandi o resistenti, più adatti a un trituratore, comporterà un'usura eccessiva di lame e setacci, frequenti intasamenti e sovraccarico del motore. Allo stesso modo, aspettarsi che il macinato granulato possieda le stesse proprietà fisiche dei granuli pellettizzati è irrealistico. Distinguere chiaramente le funzioni di queste apparecchiature aiuta gli acquirenti a prendere decisioni di investimento consapevoli e consente agli ingegneri di progettare sistemi di riciclaggio efficienti.