Noticias sobre reciclaje

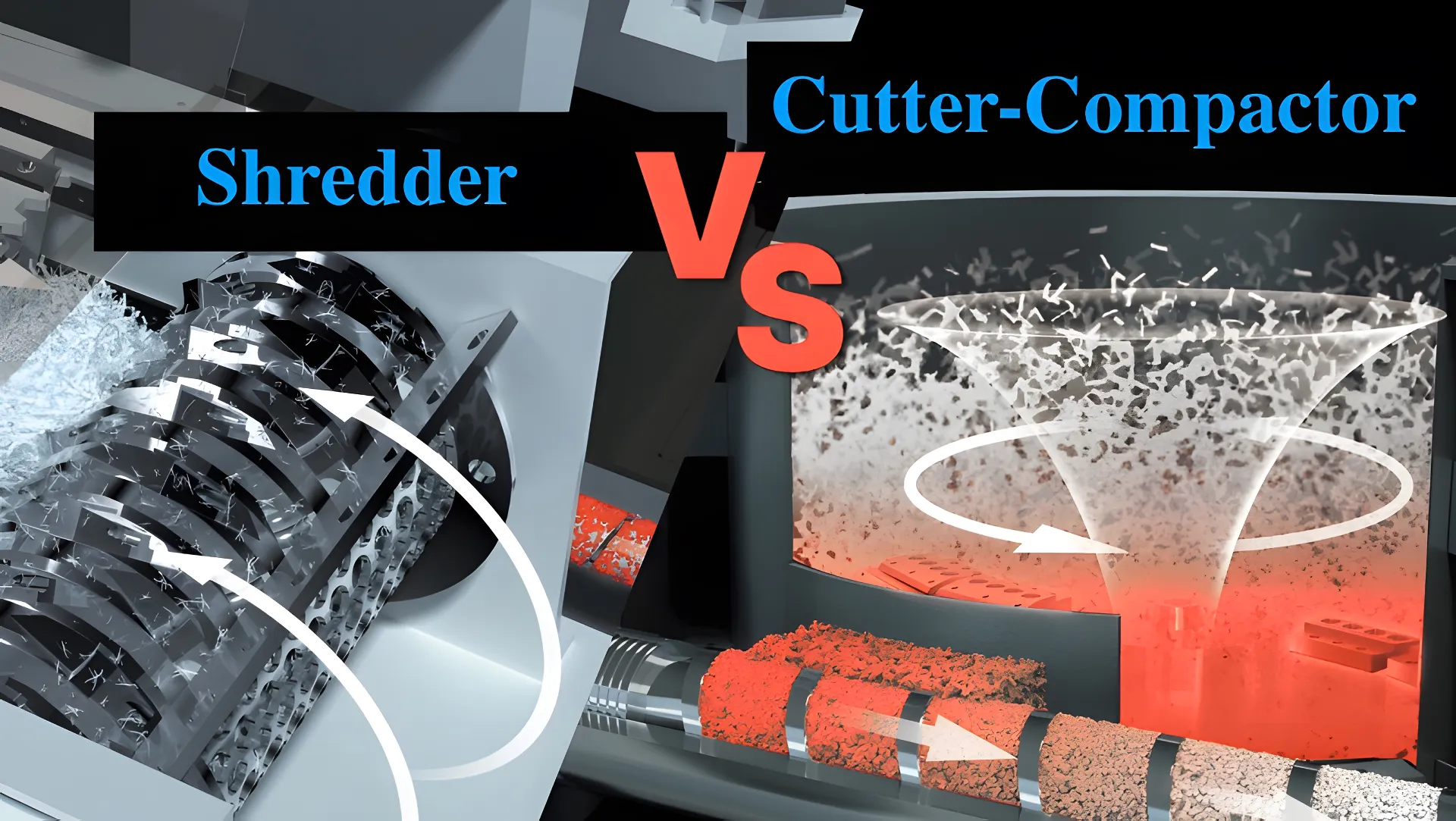

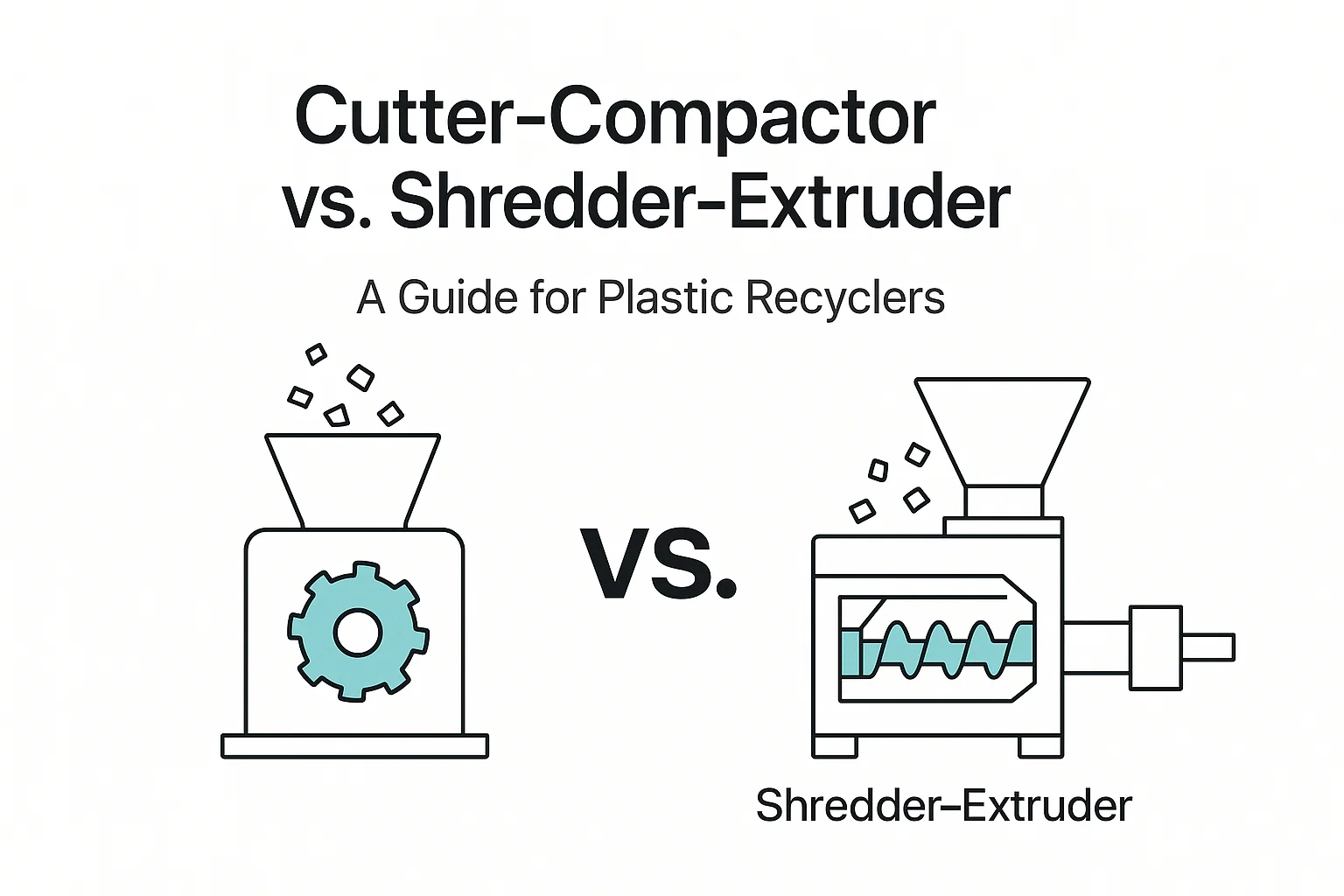

En el reciclaje industrial de plástico, la elección entre un Sistema cortador-compactador (a menudo llamado el "3 en 1") y un estándar Trituradora-Extrusora La combinación define la eficiencia de su planta. Si bien ambas reducen el tamaño, su impacto termodinámico en el material difiere fundamentalmente.

- Sistemas de corte-compactador Utilice la fricción para densificar y precalentar materiales ligeros.

- Sistemas basados en trituradoras Confíe en el corte en frío de alto torque para entradas densas y rígidas.

Esta guía de ingeniería compara las dos tecnologías en función de la tolerancia a la humedad, la densidad aparente y la morfología del material.

Equipo relacionado: Extrusora trituradora de grumos, Trituradora de película de PE/PP.

El cortador-compactador: densificación de fracciones ligeras

El cortador-compactador (integrado en máquinas como la serie compacta Energycle) cuenta con un gran recipiente en la base del extrusor. Las cuchillas giratorias cortan el plástico generando un calor considerable por fricción.

Mejor para:

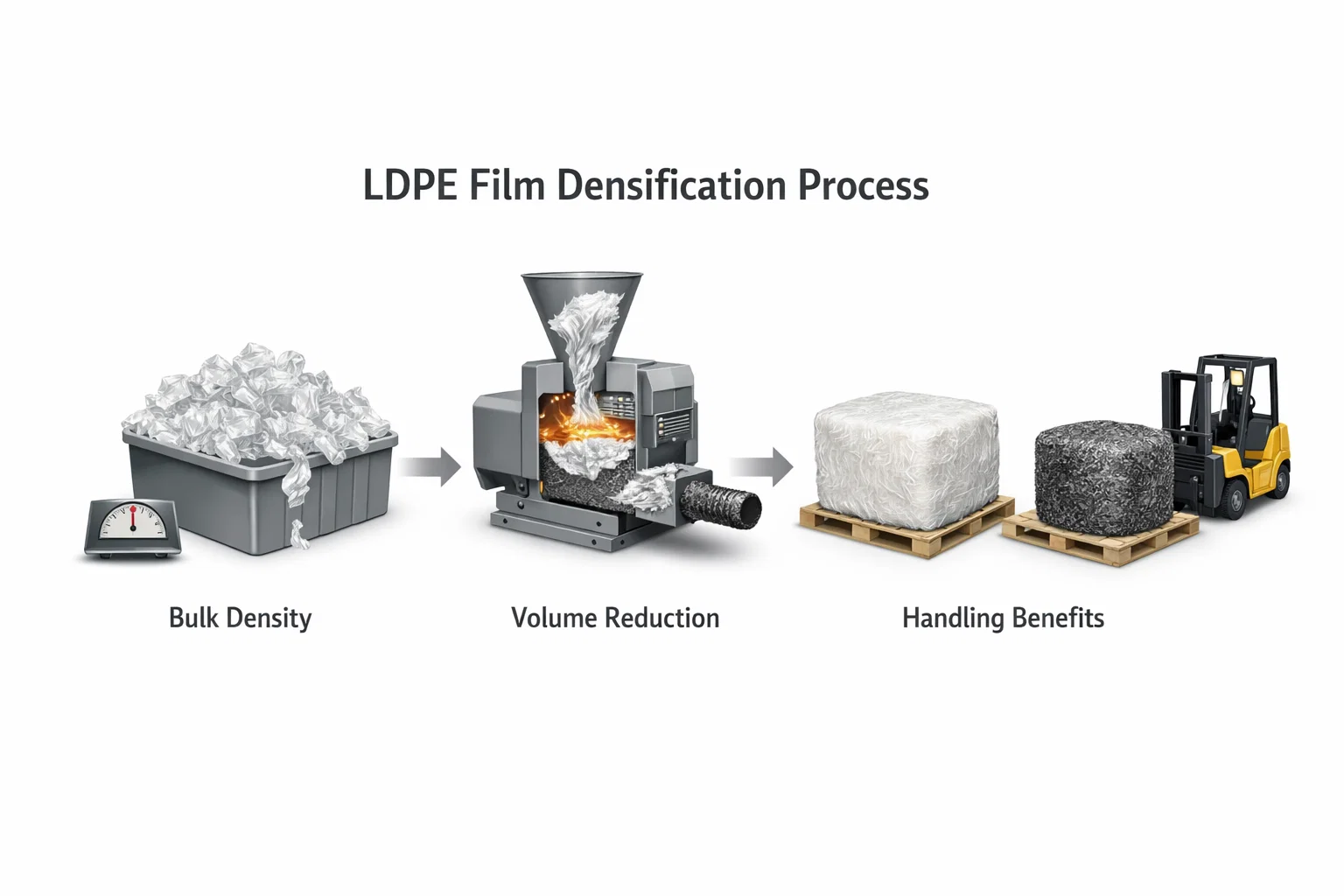

- Película y rafia:Película agrícola de LDPE, bolsas tejidas de PP y film estirable de baja densidad aparente (aprox. 50-100 kg/m³).

- Material húmedoEl calor por fricción (hasta 100 °C) elimina eficazmente la humedad de la superficie (hasta 5-7%) y actúa como presecador.

- Copos lavados:Ideal para procesar escamas delgadas que necesitan ser estabilizadas antes de ingresar al tornillo.

El mecanismo

- Corte:Los rotores cortan la película contra cuchillas estacionarias.

- Compactación:La fuerza centrífuga presiona el material contra la pared, aumentando la densidad.

- Calefacción:La fricción calienta el polímero cerca de su punto de ablandamiento Vicat.

- Dosificación:El material semifundido se alimenta tangencialmente al tornillo del extrusor a una velocidad constante, lo que garantiza una alta estabilidad de salida.

La trituradora-extrusora: trituración de insumos rígidos

Un sistema de trituración-extrusión acopla una trituradora monoeje de alta resistencia directamente a la extrusora. Este proceso en frío se basa en el par mecánico en lugar de la fricción térmica.

Mejor para:

- Plásticos rígidos:Tubos de HDPE, trozos de purga, parachoques de automóviles y palets gruesos.

- Contaminación severaLa contaminación por arena o papel se maneja mejor con rotores de baja velocidad que con cuchillas compactadoras de alta velocidad (que se desafilan rápidamente).

- Material sensible al calorLos polímeros sensibles (como el BOPP muy impreso) generalmente se degradan menos en una trituradora fría que en un compactador caliente.

El mecanismo

- Trituración:Un ariete hidráulico fuerza el material hacia un rotor que gira lentamente (aproximadamente 80 RPM).

- Apresto:El material pasa a través de una pantalla (por ejemplo, 40 mm) para garantizar un tamaño uniforme.

- Alimentación:Las virutas frías caen directamente en la garganta del extrusor o sobre un transportador.

- Extrusión:El tornillo realiza la mayor parte del trabajo de fusión (el resto proviene del calentamiento del barril y de las pérdidas del proceso).

Matriz de decisión: ¿Qué máquina necesitas?

| Parámetro | Línea de cortadoras-compactadoras | Línea de trituración y extrusión |

|---|---|---|

| Densidad de entrada | Bajo (< 150 kg/m³) - Película, espuma, fibra | Alto (> 200 kg/m³) - Remolido duro, Piezas |

| Tolerancia a la humedad | Alto (5-7%) - Secado por fricción | Bajo (< 2%) - Necesita presecado |

| Precalentamiento | Sí (Material de precondiciones) | No (Alimentación en frío) |

| Perfil energético | Superior (Motor compactador + Extrusor) | Inferior (solo corte mecánico) |

| Tinta impresa | Se requiere una desgasificación intensa (la tinta se vaporiza) | Menos vaporización en la entrada |

| Mantenimiento | Afilado de cuchillas (crítico) | Rotación de cuchillas del rotor (periódica) |

Conclusión

Seleccione una Cortadora-Compactadora Si su materia prima principal es Película lavada ligera o fibra tejida. La capacidad de densificarse y secarse en un solo paso lo convierte en el estándar de la industria para el reciclaje de películas posconsumo.

Seleccione una Trituradora-Extrusora Si procesas plásticos rígidos, trozos duros o polímeros de ingeniería sensibles al calor. Su robusto torque maneja objetos pesados que podrían atascar o dañar las cuchillas de alta velocidad de un compactador.

Energycle ofrece ambas configuraciones, lo que permite a los ingenieros adaptar el módulo de admisión específicamente a la morfología del flujo de desechos.

Referencias

[1] "Plásticos — Directrices para la recuperación y el reciclaje de residuos plásticos (ISO 15270:2008)", ISO. Plásticos — Directrices para la recuperación y el reciclaje de residuos plásticos (ISO 15270:2008)

[2] Recursos de descripción general del análisis tecnoeconómico (TEA), NREL. NREL

La alfombra usada es la "némesis" de las trituradoras estándar. Si bien la fibra de la cara (nailon, PP o PET) es resistente, el verdadero problema es el soporte. A menudo está muy lleno de... Carbonato de calcio (CaCO3) Y contaminado con arenilla, el soporte de la alfombra puede actuar como una piedra de afilar flexible, desafilando rápidamente las cuchillas de acero de las herramientas (a veces en decenas de horas de funcionamiento). Esta guía diseña una solución para el procesamiento de alfombras de gran volumen.

Equipo relacionado: Trituradora de un solo eje para residuos textiles.

La química del desgaste: ¿Por qué fallan las cuchillas?

La mayoría de las trituradoras industriales utilizan acero D2 o Cr12MoV (dureza: 58-60 HRC).

* El problemaEl carbonato de calcio es blando (Mohs 3), pero las impurezas de arena y sílice que suelen encontrarse en las alfombras postconsumo son duras (Mohs 7).

* El resultadoDesgaste abrasivo rápido. Un juego de cuchillas estándar de $3000 podría durar solo dos semanas en una línea de alfombras que funciona las 24 horas.

La solución: cuchillos con punta de carburo

Para procesar alfombras de forma económica, carburo de tungsteno Las inserciones a menudo se justifican cuando la abrasión y la arenilla impulsan cambios frecuentes de cuchillas.

* Dureza:90+ HRC (prácticamente resistente al desgaste por CaCO3).

* Diseño:Un portador de acero con una punta de carburo soldado.

* Costo vs. Vida:A menudo cuesta varias veces más que el D2, pero puede durar varias veces más en servicio abrasivo.

* Retorno de la inversiónLos ahorros en tiempo de inactividad pueden pagar la actualización rápidamente, pero la recuperación de la inversión depende del tiempo de actividad, la mano de obra para el cambio de cuchillas y el nivel de contaminación.

Fibras de alta resistencia: el riesgo de "enrollamiento"

Las fibras faciales de nailon 6,6 están diseñadas no Romper. Al desmenuzarse, los filamentos sueltos tienden a enrollarse alrededor del eje del rotor, quemando finalmente los cojinetes.

Características requeridas de la máquina:

1. Rotor estriado "anti-bobinado":Una superficie texturizada del eje evita que las fibras se deslicen y se tensen.

2. Espacio de corte con tolerancia estrechaLa separación entre el rotor y el estator suele especificarse en $ < 0,5 mm (dependiendo del estado de la cuchilla y del diseño del rotor). Si la separación es de 1,0 mm, el nailon simplemente se doblará sobre la cuchilla en lugar de cortar, lo que provocará un atasco.

3. Placas de protección del eje:Sellos laberínticos físicos atornillados a los extremos del rotor para detener la migración de fibras hacia la carcasa del cojinete.

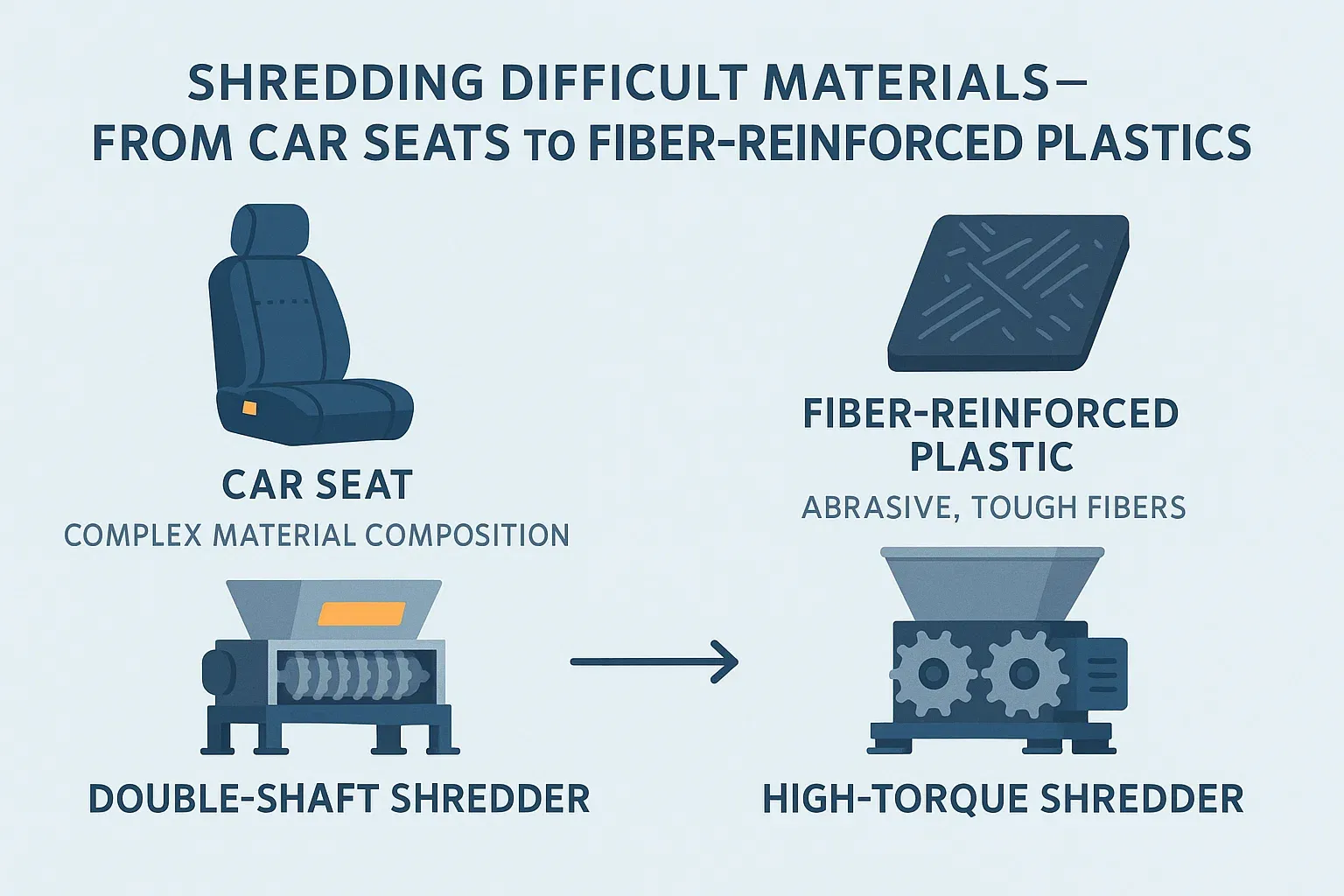

Aplicación: Recomendación de combustible vs. fibra

1. Valorización energética de residuos (hornos de cemento)

- Meta:Alto BTU de pelusa para coprocesamiento.

- EspecificaciónTamaño de partícula <30 mm. La separación del carbonato de calcio es menos crítica, ya que se incorpora al clínker de cemento.

- Máquina:Trituradora de un solo eje de alta resistencia con cuchillas de carburo.

2. Reciclaje de circuito cerrado (despolimerización)

- Meta:Fibra facial de nailon puro 6 o 6,6.

- Proceso:Trituración -> Molino de martillos -> Separación por densidad.

- Máquina:Primero necesitas una "trituradora de cizalla" para liberar la fibra frontal del soporte sin pulverizar el pegamento, lo que ayuda a la separación posterior.

Protocolo de funcionamiento de los rollos de alfombra

Nunca Introduzca un rollo entero de alfombra en una trituradora, a menos que sea una unidad de más de 100 hp (mínimo 100 hp/75 kW). La densidad de un rollo muy enrollado puede paralizar instantáneamente un rotor más pequeño.

* Mejores prácticas:Utilice un Cizalla de guillotina cortar los rollos en "discos" de 1 metro antes de introducirlos, o desenrollar el rollo utilizando un alimentador especializado.

Preguntas frecuentes

¿Puedo reciclar las alfombrillas del coche?

Las alfombras para automóviles suelen ser de PET con un reverso de caucho/betún grueso. Son incluso más abrasivas que las alfombras residenciales. El carburo es obligatorio.

¿Por qué mi trituradora se sobrecalienta?

Las cuchillas desafiladas causan fricción. En alfombras, esta fricción derrite el soporte de PP (punto de fusión ~160 °C). Si ve "lava plástica" en el rotor, las cuchillas están desafiladas.

Referencias

[1] "Estudio de abrasividad de alfombras"," La tecnología del reciclaje hoy. Estudio de la abrasividad de las alfombras

[2] "Propiedades de tracción del nailon 6,6"," Polímeros de ingeniería DuPont. Propiedades de tracción del nailon 6,6

Granuladores de plástico Son una parte fundamental de las operaciones diarias en las plantas de reciclaje, responsables de reducir los residuos plásticos a gránulos uniformes para su posterior procesamiento. Sin embargo, con el tiempo, el desgaste, la contaminación y el funcionamiento inadecuado pueden reducir significativamente el rendimiento y aumentar el tiempo de inactividad.

Esta guía se centra en Mantenimiento práctico, resolución de problemas y mejores prácticas operativas para ayudar a las instalaciones de reciclaje a extender la vida útil, mantener una producción estable y reducir las paradas no planificadas, sin superponerse con la selección de equipos o las decisiones de compra.

Por qué es importante el mantenimiento adecuado del granulador en las plantas de reciclaje

En operaciones de reciclaje continuo, un granulador de plástico está expuesto a materiales variables, contaminantes abrasivos y altas cargas mecánicas. Sin una rutina de mantenimiento estructurada, incluso las máquinas bien diseñadas pueden sufrir desgaste prematuro y una disminución del rendimiento.

Un mantenimiento eficaz ayuda a:

- Mantener una calidad de gránulos constante durante largas tiradas de producción

- Reducir paradas inesperadas y reparaciones de emergencia

- Prolongar la vida útil operativa de los componentes de desgaste

- Mejorar la eficiencia y la seguridad general de la planta

Para las instalaciones de reciclaje que operan con márgenes ajustados, el mantenimiento preventivo suele ser más rentable que las reparaciones reactivas.

Tareas esenciales de mantenimiento del granulador de plástico

Un programa de mantenimiento estructurado garantiza un funcionamiento estable en condiciones reales de reciclaje. Se recomiendan las siguientes tareas para la mayoría de los entornos de reciclaje industrial.

Mantenimiento diario

- Limpie la tolva y el área de alimentación para evitar la acumulación de material.

- Inspeccione la cámara de corte para detectar residuos de plástico o contaminación.

- Inspeccione las cuchillas y las pantallas para detectar signos tempranos de desgaste

- Verificar los puntos de lubricación según las horas de operación y la carga

Mantenimiento semanal

- Limpie los filtros de aire para mantener una refrigeración y un flujo de aire adecuados.

- Inspeccione las correas de transmisión y los acoplamientos para verificar la tensión y la alineación.

- Compruebe que las conexiones eléctricas no estén sueltas ni sobrecalentadas.

- Eliminar la acumulación de polvo de las superficies externas

Mantenimiento mensual

- Verificar la alineación del rotor y el estator en condiciones de funcionamiento

- Inspeccione los cojinetes para detectar ruidos anormales o aumento de temperatura.

- Limpie y lubrique la caja de cambios si corresponde

- Pruebe sistemas de seguridad como paradas de emergencia y enclavamientos

Revisión anual o programada

- Reemplace los componentes de alto desgaste, como cuchillas, pantallas y cojinetes.

- Inspeccionar elementos estructurales en busca de fatiga o agrietamiento.

- Vuelva a verificar la calibración de la máquina para restaurar la eficiencia de corte

- Revisar los registros operativos para identificar problemas recurrentes

Solución de problemas comunes del granulador de plástico

Incluso con un mantenimiento regular, pueden surgir problemas operativos. Un diagnóstico temprano puede evitar que problemas menores se agraven.

El granulador no arranca

- Confirme que el suministro de energía sea estable y el voltaje correcto

- Inspeccionar los interruptores de seguridad y los enclavamientos

- Asegúrese de que el circuito de parada de emergencia se restablezca por completo

Producción o rendimiento reducidos

- Compruebe el filo de la cuchilla y el espacio de corte.

- Inspeccione las pantallas para detectar obstrucciones o deformaciones.

- Verifique que el tamaño del material de alimentación y el caudal sean consistentes

Tamaño de gránulo inconsistente

- Inspeccione las cuchillas y las pantallas para detectar desgaste desigual.

- Confirmar la alineación correcta del rotor al estator

- Evaluar la consistencia del material de entrada y los niveles de contaminación

Ruido o vibración excesivos

- Inspeccionar los cojinetes y los puntos de montaje

- Verifique si hay desequilibrio del rotor causado por un desgaste desigual

- Asegúrese de que la máquina esté correctamente nivelada y anclada.

Mejores prácticas operativas para mejorar el rendimiento del granulador

Más allá del mantenimiento rutinario, la disciplina operativa juega un papel importante en el rendimiento a largo plazo.

Utilice hojas y pantallas adecuadas para la aplicación

La selección de componentes de corte que coincidan con el tipo de material, el espesor y la dureza reduce el consumo de energía y el desgaste.

Mantener un proceso de alimentación estable

Las subidas repentinas o la alimentación inconsistente aumentan el estrés mecánico y aceleran la degradación de la cuchilla.

Monitorear las tendencias del consumo energético

Un aumento gradual en el consumo de energía a menudo indica desgaste de la cuchilla, bloqueo de la pantalla o problemas con los cojinetes antes de que aparezcan síntomas visibles.

Aplicar el mantenimiento predictivo siempre que sea posible

El monitoreo de condiciones, el análisis de vibraciones y el seguimiento de la temperatura ayudan a identificar fallas de manera temprana y a reducir el tiempo de inactividad no planificado.

Cuando el mantenimiento por sí solo ya no es suficiente

El mantenimiento puede prolongar la vida útil, pero no puede compensar indefinidamente las limitaciones de capacidad, la fatiga estructural o los cambios en los requisitos de producción.

Si una planta de reciclaje experimenta:

- Disminución persistente del rendimiento

- Aumento de la vibración a pesar de las repetidas reparaciones

- Desgaste estructural que afecta la seguridad o confiabilidad

Tal vez sea el momento de evaluar reemplazo de equipos o actualizaciones del sistema.

Para las instalaciones que evalúan nuevas soluciones, puede revisar nuestras opciones de granuladores de plástico industriales aquí:

https://www.energycle.com/plastic-granulators/

(Referencia única para fines de evaluación; la guía de mantenimiento sigue siendo independiente del equipo).

Conclusión

El mantenimiento de los granuladores de plástico no es una simple lista de verificación, sino una estrategia operativa que incide directamente en la productividad, la seguridad y el control de costos en las plantas de reciclaje. Al combinar el mantenimiento preventivo, la resolución de problemas estructurada y una operación disciplinada, los recicladores pueden lograr un rendimiento más confiable y una mayor vida útil de los equipos.

Una clara separación entre orientación operativa y Selección de equipos garantiza una mejor toma de decisiones en cada etapa del proceso de reciclaje.

Preguntas frecuentes (FAQ)

¿Con qué frecuencia se deben realizar el mantenimiento de las cuchillas del granulador?

Los intervalos de servicio dependen de la abrasividad del material, el nivel de contaminación y las horas de funcionamiento. En entornos de reciclaje industrial, es habitual realizar inspecciones cada 100 a 300 horas.

¿Son las piezas de recambio adecuadas para las operaciones de reciclaje?

Si bien las piezas de repuesto pueden reducir el costo a corto plazo, la compatibilidad y la durabilidad pueden variar. Las piezas inconsistentes suelen provocar un desgaste más rápido y un funcionamiento inestable.

¿Cómo se debe capacitar a los operadores para el mantenimiento diario?

Los operadores deben seguir una lista de verificación documentada que abarca la limpieza, la inspección y la verificación de seguridad. La capacitación práctica y la supervisión son esenciales para garantizar la consistencia.

¿Qué se debe hacer en caso de fallo repentino?

Apague la máquina de forma segura, aísle la alimentación y diagnostique el problema sistemáticamente. Las fallas repetidas suelen indicar problemas mecánicos u operativos más graves.