Noticias sobre reciclaje

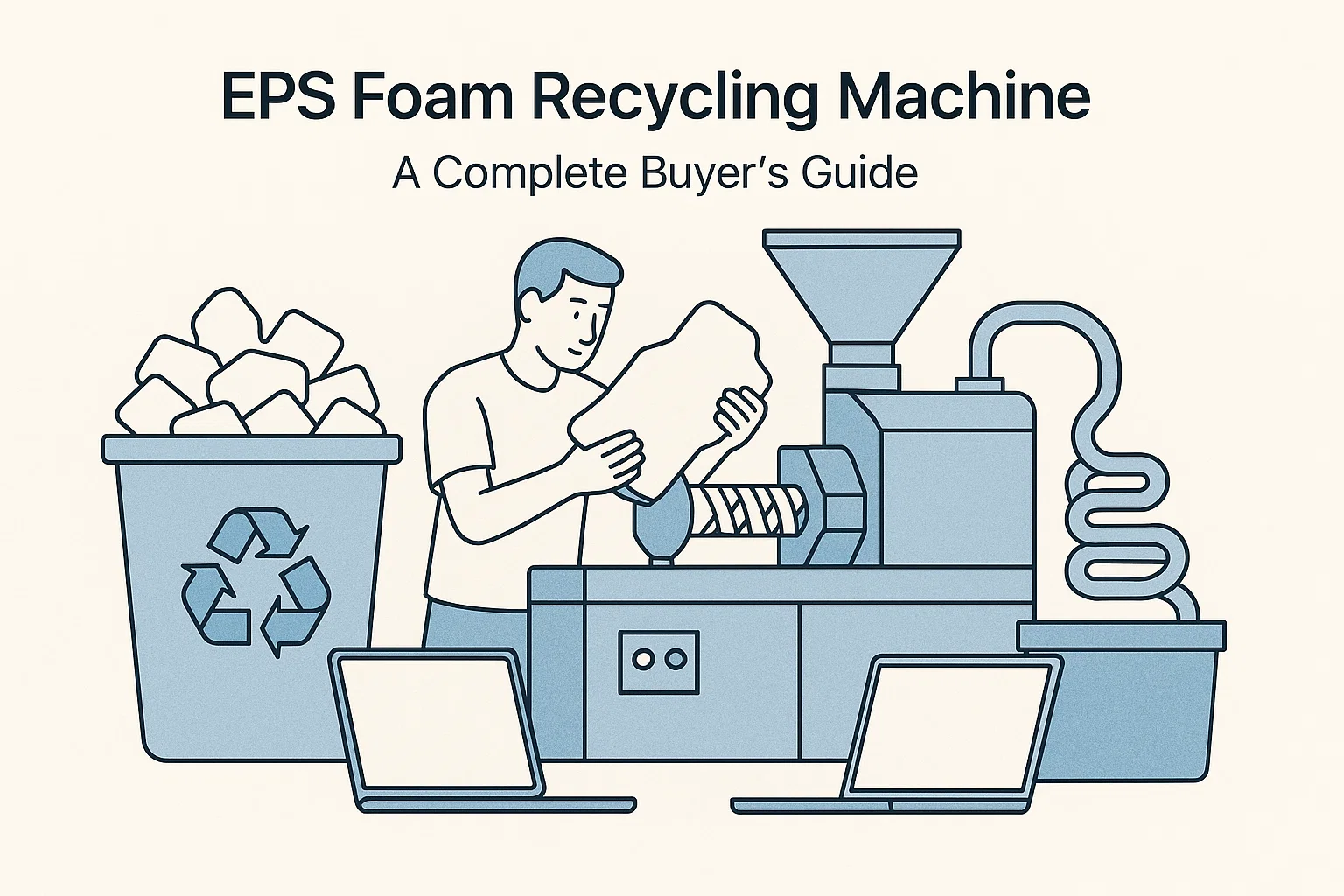

Los residuos de espuma suponen un importante reto medioambiental debido a su voluminosidad y lenta degradación. Afortunadamente, máquinas de reciclaje de espuma ofrecen una solución innovadora al convertir estos residuos problemáticos en materiales valiosos y reutilizables. Esta completa guía explora cómo funcionan estas máquinas y por qué son esenciales para una gestión sostenible de los residuos.

Comprender el proceso de reciclaje de la espuma

La transformación de los residuos de espuma en materiales reutilizables implica una serie de pasos cuidadosamente orquestados, cada uno de los cuales desempeña un papel crucial en el proceso global de reciclado.

Recogida y clasificación: La base de un reciclaje eficaz

El viaje comienza con la recogida de materiales de espuma en empresas, centros de reciclaje y puntos de recogida. Esto incluye el poliestireno expandido (EPS) -comúnmente conocido como espuma de poliestireno-, así como otras variedades de espuma utilizadas en envases, aislamientos y productos de consumo.

Una clasificación adecuada es absolutamente esencial en esta fase. Los distintos tipos de espuma requieren diferentes métodos de procesamiento, y contaminantes como cintas, etiquetas o materiales mezclados pueden reducir significativamente la eficiencia del reciclado. Dedicar tiempo a separar correctamente los materiales garantiza un procesamiento más fluido y un resultado de mayor calidad.

Reducción de tamaño: Hacer que el volumen sea manejable

Una vez clasificada, la espuma entra en trituradoras que la dividen en trozos más pequeños. Este paso aborda uno de los mayores retos de la espuma: su densidad extremadamente baja y su naturaleza voluminosa.

Al reducir el tamaño de las partículas, estas máquinas crean un material más uniforme que es más fácil de manipular en las fases de procesamiento posteriores. Las partículas más pequeñas también permiten mejores ratios de compresión durante la densificación, mejorando en última instancia la eficiencia de toda la operación de reciclado.

Densificación: La transformación crítica

La densificación representa el corazón del reciclado de espumas. Maquinas de reciclaje de espuma utilizan compactadores o densificadores especializados que aplican calor y presión para reducir drásticamente el volumen de espuma, a menudo en 90% o más.

Algunas máquinas utilizan métodos térmicos, aplicando calor controlado para ablandar y comprimir la espuma. Otras recurren a la compresión mecánica, utilizando potentes sistemas hidráulicos para comprimir el material en bloques densos. Esta transformación es lo que hace que el reciclaje de la espuma sea económicamente viable, ya que reduce hasta 50 veces las necesidades de espacio de almacenamiento y los costes de transporte.

Extrusión: Creación de materias primas para la fabricación

Para la espuma de poliestireno y algunos otros tipos, la extrusión lleva el reciclado un paso más allá. Estas avanzadas máquinas funden la espuma compactada y la fuerzan a través de matrices especializadas, creando gránulos de plástico uniformes o perfiles personalizados.

Los gránulos resultantes se ajustan a las especificaciones de las aplicaciones de fabricación, lo que permite utilizarlos como materia prima para nuevos productos. Este proceso devuelve esencialmente la espuma a su forma original de materia prima, lista para comenzar de nuevo su ciclo de vida.

Salida y reutilización: Cerrar el bucle

El producto final del reciclado de espuma adopta varias formas, cada una con aplicaciones específicas:

Bloques o lingotes densificados sirven como material de relleno ligero en proyectos de construcción, aplicaciones de insonorización y como separadores en contenedores de transporte. Su densidad y forma uniformes facilitan el trabajo y el transporte.

Pellets de plástico se convierten en la base de nuevos productos, como marcos de cuadros, molduras de corona, material de oficina e incluso nuevos productos de espuma. Muchos fabricantes buscan activamente pellets de espuma reciclada como alternativa sostenible a los materiales vírgenes.

Perfiles extruidos a medida pueden crearse directamente para aplicaciones específicas, lo que elimina la necesidad de pasos de fabricación adicionales y reduce los costes generales de producción.

Tipos de equipos de reciclaje de espuma

Conocer los distintos tipos de máquinas ayuda a las empresas a seleccionar el equipo adecuado a sus necesidades.

Trituradoras

Estas máquinas se centran exclusivamente en la reducción de tamaño y suelen ser el primer paso en operaciones de reciclado de mayor envergadura. Son ideales para instalaciones que procesan grandes volúmenes de residuos mixtos de espuma.

Compactadores

Las compactadoras utilizan presión mecánica para reducir el volumen de espuma sin fundirla. Son perfectas para empresas que generan residuos de espuma con regularidad pero que no disponen de espacio para líneas de reciclaje completas. El material compactado puede transportarse a instalaciones con equipos de procesamiento más avanzados.

Densificadores

Los densificadores combinan calor y presión mecánica para crear bloques o lingotes extremadamente densos. Estas máquinas ofrecen mayores ratios de compresión que las compactadoras en frío y producen un producto más fácil de almacenar y transportar a largas distancias.

Extrusoras

Las extrusoras representan la tecnología de reciclaje de espuma más avanzada, ya que funden y remodelan el material para convertirlo en gránulos o perfiles listos para su fabricación. Aunque requieren una mayor inversión inicial, producen el producto de mayor valor y son esenciales para las empresas que pretenden crear sistemas de reciclaje de circuito cerrado.

Por qué es importante reciclar la espuma

Protección ambiental

Los residuos de espuma ocupan un espacio enorme en los vertederos y pueden persistir durante cientos de años sin degradarse. Al reciclar la espuma, reducimos drásticamente el volumen de residuos que requieren eliminación y evitamos que se acumulen materiales nocivos en nuestro medio ambiente.

Conservación de recursos

Cada tonelada de espuma reciclada reduce la demanda de polímeros vírgenes derivados del petróleo. Así se conservan recursos naturales finitos y se reduce el impacto ambiental asociado a la extracción y el procesamiento de materias primas.

Oportunidades económicas

El reciclaje crea un valor económico tangible. Las empresas pueden generar ingresos a partir de materiales por los que antes pagaban para deshacerse de ellos. El mercado de la espuma reciclada sigue creciendo, con una demanda cada vez mayor de fabricantes que buscan materiales sostenibles.

Apoyo a los objetivos de la economía circular

Maquinas de reciclaje de espuma ayudan a las empresas a pasar de modelos lineales de "tomar-hacer-desechar" a sistemas circulares en los que los materiales circulan continuamente a través del uso, la recuperación y la refabricación. Este enfoque se ajusta a las iniciativas mundiales de sostenibilidad y a las normativas medioambientales cada vez más estrictas.

Consideraciones clave para la aplicación

Selección de equipos

Elija el equipo en función de sus tipos específicos de espuma, volumen de procesamiento y limitaciones de espacio. Considere si necesita una sola máquina o una línea de reciclaje integrada, y evalúe tanto los costes de capital como la eficiencia operativa a largo plazo.

Formación del personal

Una formación adecuada garantiza un funcionamiento seguro y eficaz y maximiza la vida útil del equipo. Los operadores deben conocer los requisitos de clasificación, los protocolos de seguridad y los procedimientos básicos de resolución de problemas.

Mantenimiento regular

Implemente un programa de mantenimiento preventivo para que las máquinas funcionen sin problemas. La limpieza, lubricación e inspección periódicas evitan costosas averías y garantizan una calidad de producción constante.

Control de calidad

Establezca procedimientos para controlar la calidad de la producción. La densidad constante, la contaminación mínima y el tamaño adecuado garantizan que sus materiales reciclados cumplan las especificaciones del mercado y consigan precios superiores.

Preguntas frecuentes

¿Qué tipos de espuma pueden reciclarse en estas máquinas?

Más máquinas de reciclaje de espuma manipulan poliestireno expandido (EPS), poliestireno extruido (XPS) y espuma de polietileno. Cada tipo de máquina tiene capacidades específicas, por lo que es importante adaptar el equipo a sus tipos de espuma. Algunos sistemas avanzados pueden procesar múltiples variedades de espuma, mientras que otros se especializan en materiales específicos para una eficiencia óptima.

¿Qué reducción de espacio pueden conseguir las máquinas de reciclaje de espuma?

Los equipos modernos de reciclaje de espuma suelen reducir el volumen de espuma entre 90 y 98%, dependiendo del tipo de máquina y del método de procesamiento. Los compactadores en frío suelen alcanzar ratios de compresión de 40:1 a 50:1, mientras que los densificadores y extrusores de fusión en caliente pueden alcanzar ratios de 90:1 o superiores. Esta drástica reducción hace que el almacenamiento y el transporte sean económicamente viables.

¿Cuál es el plazo de retorno de la inversión en equipos de reciclaje de espuma?

El retorno de la inversión varía en función de su volumen de residuos de espuma, los costes del equipo y las condiciones del mercado local de materiales reciclados. Las empresas que procesan volúmenes importantes de espuma suelen recuperar la inversión en un plazo de 1 a 3 años gracias al ahorro combinado en costes de eliminación y a los ingresos derivados de la venta de materiales reciclados. Las operaciones más pequeñas pueden tardar más tiempo, pero aun así consiguen un rendimiento positivo.

¿Puede la espuma reciclada igualar la calidad del material virgen?

Sí, la espuma reciclada correctamente procesada puede cumplir normas de calidad comparables a las de los materiales vírgenes para muchas aplicaciones. La clave reside en una clasificación, un control de la contaminación y unos parámetros de procesamiento adecuados. Aunque algunas aplicaciones de alta especificación siguen requiriendo materiales vírgenes, la espuma reciclada sirve excelentemente en materiales de construcción, nuevos envases, productos de consumo y muchas aplicaciones de fabricación.

¿Cuáles son los principales costes de funcionamiento de las máquinas de reciclado de espuma?

Los costes de funcionamiento incluyen la electricidad (el mayor coste variable), las piezas de mantenimiento, la mano de obra y las reparaciones ocasionales. Los modelos energéticamente eficientes pueden procesar espuma por sólo unos céntimos la libra. El mantenimiento preventivo periódico minimiza los costes de reparaciones imprevistas. La mayoría de las empresas descubren que los costes operativos se compensan con creces con el ahorro en eliminación y los ingresos por venta de material, lo que hace que el reciclado de espuma resulte muy rentable con el tiempo.