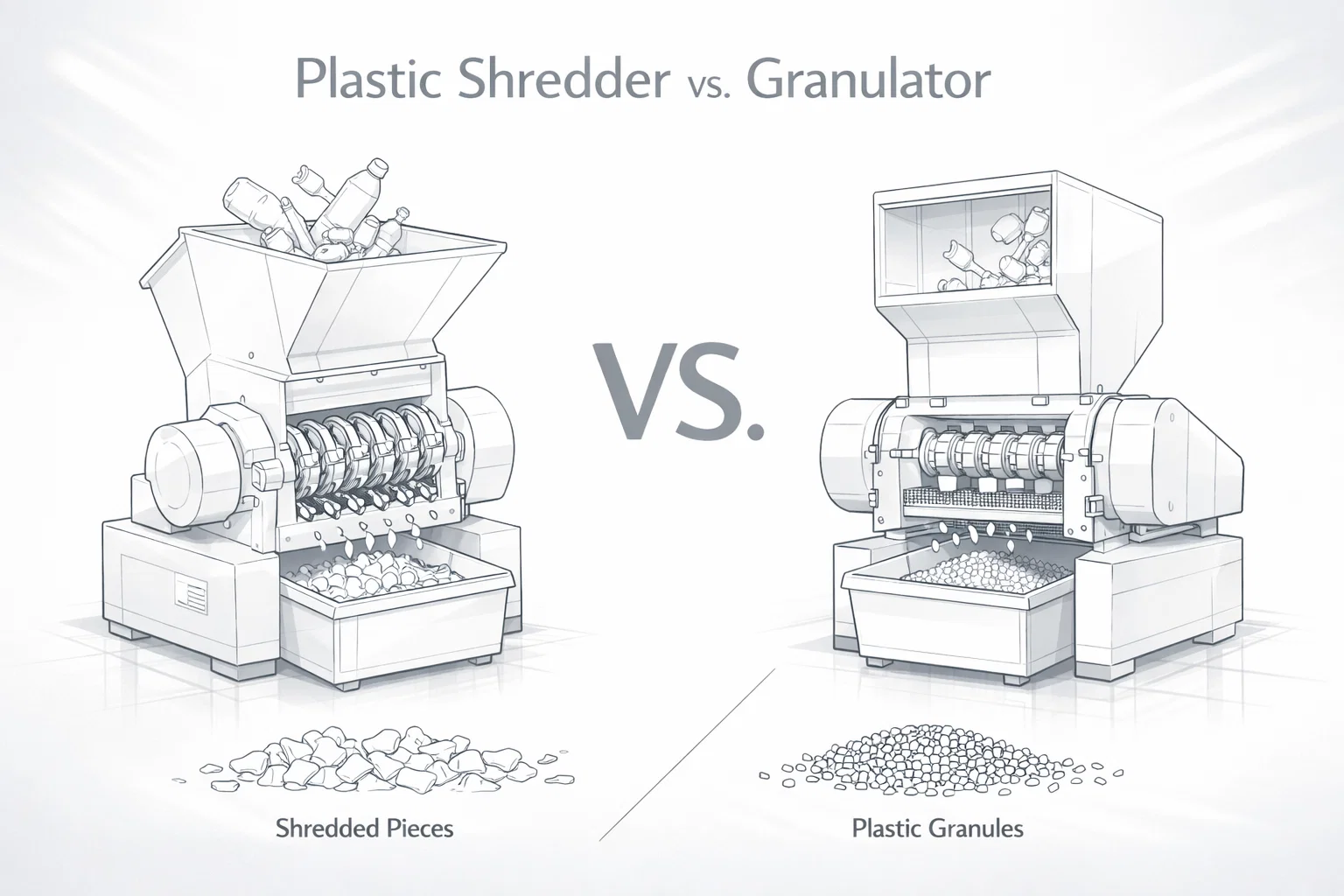

“Shredder” and “granulator” get used interchangeably in plastics recycling conversations, but they solve different problems. In a rigid recycling line, your first-stage choice affects feeding stability, knife life, dust generation, washing performance, and extrusion consistency.

Esta guía explica la diferencia en términos prácticos de ingeniería y luego la convierte en una lista de verificación de compra que puede utilizar al dimensionar una línea.

Conclusiones rápidas

- Utilice una trituradora para piezas voluminosas, gruesas, huecas o irregulares que no se alimentan de manera uniforme.

- Utilice un granulador para hacer escamas más uniformes para lavar, secar y extruir.

- Muchas líneas rígidas utilizan primero una trituradora y luego un granulador como paso de clasificación por tamaño.

- Considere el control del metal como parte del diseño del sistema; los granuladores son menos indulgentes.

Trituradora vs. Granuladora: Una definición práctica

En el reciclaje de plásticos rígidos, la gente normalmente quiere decir lo siguiente:

- Trituradora (baja velocidad, alto par):Un reductor primario que convierte piezas 3D difíciles en piezas manejables y estabiliza la alimentación.

- Granulador (molino de cuchillas de alta velocidad):Una máquina clasificadora que convierte la entrada alimentada de manera uniforme en copos más uniformes.

You may also hear “crusher” used for a granulator-style machine. What matters is the cutting style (high-speed knife cutting vs. low-speed shear) and how sensitive the machine is to feeding and contamination.

Lo que hace bien una trituradora de un solo eje

A trituradora de un solo eje Está diseñado para una reducción de tamaño controlada bajo un par elevado:

- Un empujador hidráulico carga el material en el rotor, por lo que la máquina no depende de la alimentación por gravedad.

- La acción de corte es un proceso de cizallamiento entre cuchillas de rotor y una contracuchilla.

- El tamaño de salida generalmente se controla con una canasta de malla; el material permanece en la cámara hasta que pasa.

Casos de uso típicos

– thick-walled parts, purge, profiles, drums, bulky scrap

– feedstock with variable shape that tends to bridge or “float” in hoppers

Qué cambia para tu línea

– Stabilizes downstream processes by smoothing out feed surges.

– Reduces the need for manual pre-cutting, which lowers handling risk.

– Handles hollow parts and mixed shapes more predictably than a gravity-fed cutter.

Lo que hace bien un granulador

A granulador de plástico es una máquina de dimensionamiento diseñada para lograr una geometría de copos consistente:

- El corte a alta velocidad produce escamas más uniformes cuando la entrada se alimenta de manera constante.

- Los copos uniformes generalmente se lavan y se secan de manera más consistente que los trozos de tamaño mixto.

- Los granuladores se utilizan comúnmente después de la trituración o directamente sobre piezas rígidas de delgadas a medianas.

Casos de uso típicos

– bottles, crates, injection parts, and pre-shredded rigid scrap

Donde los granuladores luchan

– Alimentación inconsistente:Las piezas huecas grandes pueden rebotar y reducir la eficiencia de corte.

– Metal vagabundo:Las piezas pequeñas de metal pueden dañar los cuchillos rápidamente.

– Secciones muy gruesas:Las piezas pesadas pueden cortarse lentamente y generar más partículas finas y calor.

Comparación lado a lado (vista de diseño de línea)

| Punto de decisión | Trituradora de un solo eje | Granulador |

|---|---|---|

| El mejor papel en la línea | Reducción de tamaño primario y estabilización de la alimentación | Tamaño final en copos más consistentes |

| Alimentación de material | El empujador hidráulico fuerza el material hacia el rotor | Normalmente alimentación por gravedad o alimentación asistida. |

| Control de salida | La cesta de la pantalla define el tamaño máximo de la pieza | La geometría de corte más la pantalla define el tamaño de las escamas |

| Manipulación de piezas 3D irregulares | Fuerte (empujador + cizallamiento de baja velocidad) | Limitado a menos que la alimentación sea consistente |

| Sensibilidad al metal atrapado | Mayor tolerancia, pero aún requiere protección. | Menor tolerancia; el metal puede dañar las cuchillas y el rotor rápidamente |

| Control de polvo/finos | Generalmente, las multas son más bajas en la primera etapa. | Puede generar más multas si se alimenta de forma deficiente o de tamaño excesivo. |

| Paso común aguas abajo | Granulación, lavado y secado | Lavado o alimentación directa a extrusión (dependiendo de la limpieza) |

| Patrón de mantenimiento del cuchillo | Menos cuchillos, desgaste más lento; depende de la contaminación | Más cuchillos a mayor velocidad; los bordes más afilados importan más |

Cómo elegir (lo que realmente deciden los compradores)

Utilice estas preguntas para decidir si necesita una trituradora, un granulador o ambos.

1) ¿Cómo se ve su materia prima en la entrada?

- Voluminoso, grueso, hueco o irregular (cajas, bidones, parachoques, perfiles, purga, rígidos mixtos): empezar con una trituradora.

- Piezas consistentes que se alimentan suavemente (piezas precortadas, pequeñas piezas de inyección, botellas clasificadas): un granulador puede ser suficiente.

2) ¿Qué requiere su proceso posterior?

- Línea de lavado + extrusión:Un tamaño de copos más uniforme favorece un lavado, un secado y una filtración de la masa fundida más constantes.

- Solo densificación directa/almacenamiento:puede priorizar la descomposición segura y la estabilidad del rendimiento por sobre la geometría final de las escamas.

3) ¿Qué tan contaminado está el alimento?

Si ve clips de metal, tornillos o piezas ocasionales con sujetadores incrustados, planifique primero su protección:

- separación magnética para metales ferrosos

- Detección o separación de no ferrosos cuando el riesgo lo justifique

- Acceso de inspección y servicio rápido de cuchillas para que los operadores puedan recuperarse rápidamente después de un evento de contaminación

Los granuladores a menudo sufren daños más rápido cuando el metal se desliza a través de ellos, por lo que la protección no es opcional si su alimentación es incierta.

Cuando necesitas ambos

Muchas plantas de reciclaje rígido aplican un enfoque de dos pasos:

- Desfibradora Para la descomposición controlada de piezas voluminosas en piezas manejables

- Granulador Para crear copos definidos adecuados para el lavado y la extrusión.

Esta configuración a menudo estabiliza la alimentación, reduce el corte manual y hace que los ajustes del proceso posterior sean más fáciles de mantener.

Configuraciones típicas de líneas rígidas (ejemplos)

Remolido de botellas/cajas para lavado y peletización

- Granulador como cortador principal (cuando la alimentación es constante)

- Trituradora opcional aguas arriba si recibe pacas, cajas grandes o materiales rígidos mixtos.

Piezas voluminosas (tambores, parachoques, piezas de paredes gruesas, purga)

- Trituradora primera para controlar el corte y evitar atascos de alimentación

- Granulador secundario para dimensionamiento de escamas antes del lavado y extrusión

Flujo de recolección rígido mixto (tamaño variable + contaminación ocasional)

- Trituradora primero + control de metal más fuerte aguas arriba

- Granulador en segundo lugar solo después de estabilizar la entrada

Si está construyendo una línea para botellas, parachoques, cajas o materia prima rígida mixta, Energycle puede ayudarlo a configurar una línea completa. solución de reciclaje de plástico rígido alrededor de su salida objetivo.

Qué enviar en una solicitud de cotización (para obtener una cotización útil)

If you ask suppliers for “a shredder” or “a granulator” without specifics, you will get generic specs that do not reflect your real scrap stream. A better RFQ includes:

- Tipo(s) de plástico: PP, HDPE, PVC, ABS, PC, etc.

- Tipo de pieza y dimensiones (las fotos ayudan), además del rango de espesor de pared

- perfil de contaminación (riesgo de metal, arena/piedra, etiquetas, humedad)

- Tamaño de salida objetivo (tamaño máximo de la pieza después de la trituración, tamaño final de las escamas después de la granulación)

- Rendimiento objetivo (kg/h) y horas de funcionamiento por día

- etapas posteriores (lavado, secado, extrusión, almacenamiento) y cualquier restricción de filtración de la masa fundida

- Restricciones del sitio (suministro de energía, límites de ruido, enfoque de control de polvo, espacio)

Seguridad y control de riesgos

Estas máquinas almacenan energía, exponen sus cuchillas giratorias y pueden expulsar fragmentos si se usan incorrectamente. Encuentre y organice sus procedimientos operativos estándar según las normas de seguridad establecidas:

- Protección de máquinasDiseñe puertas de acceso, enclavamientos y distancias seguras alrededor de las cámaras de corte y las cintas transportadoras. Ver Guía de OSHA sobre protección de máquinas.

- Bloqueo/etiquetado: Considere los cambios de cuchillas y la eliminación de atascos como tareas de control de energía. Ver Guía de bloqueo y etiquetado de OSHA.

- Contexto de las operaciones de reciclajeLa norma ISO 15270 proporciona una guía general para las operaciones de recuperación y reciclaje de plásticos. Véase Descripción general de la norma ISO 15270.

Preguntas frecuentes (Preguntas del comprador)

¿Puedo omitir la trituradora y utilizar un granulador en piezas rígidas y gruesas?

A veces, pero solo si la entrada se alimenta con fluidez y se acepta una salida más lenta y menos estable. Las piezas gruesas, huecas o irregulares tienden a rodar y rebotar en una cámara de corte alimentada por gravedad. Este comportamiento aumenta el consumo de amperios, genera más finos y aumenta el desgaste de las cuchillas. Si recibe una gran variedad de chatarra rígida (cajas, tambores y purga), una trituradora suele ser rentable, ya que estabiliza la entrada y protege el granulador de cargas de impacto. Si el material es consistente y está precortado, un granulador de alta resistencia puede funcionar como una solución de una sola etapa.

¿Qué tamaño de salida debo alcanzar para un tendedero rígido?

Busque un tamaño de escama que sus lavadoras y secadoras puedan procesar sin puentes, arrastre ni separación inestable entre flotación y hundimiento. Una escama más pequeña aumenta la superficie, lo que puede facilitar el lavado, pero también puede aumentar los finos y la pérdida de rendimiento si se elige un tamaño demasiado pequeño para su equipo y la mezcla de materiales. Muchas líneas utilizan dos etapas: primero, reducir a trozos manejables y luego granular hasta obtener una escama más uniforme que se ajuste a la ventana de diseño de la línea de lavado. Si ya cuenta con las especificaciones de la lavadora, ajuste el objetivo de escamas a esas restricciones en lugar de calcular un número.

¿Cómo protejo los cuchillos del metal atrapado en la chatarra rígida?

Comience con la inspección de entrada y las normas claras para el proveedor, luego incorpore el hardware en la fase inicial. Utilice imanes para metales ferrosos y considere la detección o separación para metales no ferrosos cuando el riesgo lo justifique. Coloque la protección antes de la cortadora, no después, y manténgala (programa de limpieza de imanes, comprobaciones de sensores y procedimientos de rechazo documentados). Diseñe el sistema de forma que los operadores puedan retirar las cargas contaminadas de forma segura: acceso libre, procedimientos definidos de desatasco y pasos de bloqueo/etiquetado para el mantenimiento. Mantenga juegos de cuchillas de repuesto o al menos un plan de afilado si su flujo de suministro es impredecible. Los granuladores suelen dañarse más rápidamente por el metal, por lo que el control del metal debe considerarse parte de la selección de la máquina, no un complemento.

Is “shredder + granulator” always better than a single machine?

No. Dos etapas añaden espacio, demanda de energía y puntos de mantenimiento adicionales. Son convenientes cuando la chatarra entrante varía en forma y tamaño, o cuando se necesita un control más preciso de la geometría de las escamas para el lavado y la extrusión. Un granulador de una sola etapa puede ser la opción ideal para obtener piezas rígidas consistentes y relativamente limpias que se alimentan de manera uniforme. Una trituradora de un solo eje también puede funcionar cuando el objetivo es una descomposición segura y un manejo estable en lugar del dimensionamiento final de las escamas. La solución correcta depende de la consistencia de la alimentación, el riesgo de contaminación y los requisitos de calidad posteriores.

¿Qué información se suele pasar por alto con mayor frecuencia al dimensionar estas máquinas?

Buyers often share polymer type and throughput target, but skip the details that drive real capacity: part geometry, wall thickness range, and contamination risk. A crate and a thick purge block can both be “HDPE,” but they behave very differently at the infeed and at the knives. Photos and a simple part-size range usually improve the accuracy of a recommendation more than more spec-sheet numbers. If you want a stable kg/h number, share the worst-case part and contamination scenario, not only the clean sample.