Los granuladores de plástico son máquinas indispensables en el ecosistema del reciclaje de plástico. Desempeñan un papel fundamental en la transformación de diversos tipos de residuos plásticos, desde botellas y envases hasta desechos industriales de mayor tamaño, en materiales valiosos y reutilizables, conocidos como "remolidos" o "escamas". Estos materiales procesados pueden reintroducirse en la fabricación, lo que reduce significativamente la necesidad de plásticos vírgenes y contribuye a un futuro más sostenible. Este artículo ofrece una guía completa sobre... Granulador de plástico Tecnología, profundizando en sus principios operativos, sus diversos tipos, los factores clave que influyen en su velocidad de granulación, las particularidades de la granulación húmeda y consejos esenciales para su correcto uso y mantenimiento. Nuestro objetivo es brindarle una comprensión clara de estas máquinas vitales.

Cómo funcionan los granuladores de plástico

En esencia, Granulador de plástico Las unidades funcionan con un principio sencillo pero extraordinariamente eficaz. Imagine un conjunto de cuchillas afiladas, firmemente montadas en un rotor de alta velocidad, que giran rápidamente dentro de una robusta cámara de corte. Esta cámara también alberga cuchillas fijas. A medida que los desechos de plástico se introducen en el granulador (normalmente a través de una tolva), la interacción dinámica entre las cuchillas giratorias y fijas tritura, corta y cizalla eficientemente el plástico en trozos cada vez más pequeños. En la base de la cámara de corte se encuentra una criba de tamaño preciso. Una vez que las partículas de plástico se reducen lo suficiente como para pasar por las aberturas de la criba, se descargan como remolidos o escamas uniformes, listos para la siguiente etapa de reciclaje o reprocesamiento. Los trozos más grandes permanecen en la cámara y se siguen cortando hasta que alcanzan el tamaño requerido.

Tipos de granuladores de plástico

Si bien el concepto fundamental de corte es consistente en la mayoría de los Granulador de plástico Se han desarrollado diversos modelos y diseños para adaptarse a materiales específicos, requisitos de rendimiento y condiciones operativas. Los tres tipos principales que encontrará comúnmente son:

- Corte con doble tijera (o corte con doble ángulo): Este sofisticado diseño cuenta con cuchillas giratorias y fijas paralelas, pero ligeramente anguladas, lo que crea un corte similar al de una tijera. Esta precisa configuración garantiza una separación de corte uniforme a lo largo de las cuchillas. Las ventajas son numerosas: menor acumulación de calor durante el funcionamiento, menor consumo de energía, cortes más limpios y uniformes con menos partículas finas (similares al polvo) y, a menudo, menor ruido de funcionamiento.

- Rotor tipo Chevron o V: En este popular diseño, las cuchillas del rotor están dispuestas en un distintivo patrón en "V" o chevron. Esta inteligente configuración atrae continuamente el material plástico hacia el centro del rotor, incluso cuando las cuchillas comienzan a desgastarse. Esto hace que el rotor en V sea especialmente eficaz para procesar eficientemente componentes de plástico más gruesos o robustos, así como piezas huecas, ya que evita que el material se deslice sobre las cuchillas.

- Rotor helicoidal (o rotor escalonado): Con cuchillas dispuestas en un patrón helicoidal o escalonado alrededor de un rotor cerrado o semicerrado, este tipo está diseñado para ofrecer gran tenacidad. El corte escalonado distribuye la fuerza de corte, lo que lo hace excepcionalmente robusto e ideal para procesar piezas de plástico especialmente gruesas, densas o con sección transversal. Se suelen elegir para aplicaciones que exigen un alto rendimiento con materiales complejos.

Factores que afectan la velocidad y la eficiencia del granulador de plástico

Varios factores interconectados influyen significativamente en la velocidad, el rendimiento y la eficiencia general con la que un Granulador de plástico puede procesar residuos plásticos:

- Tipo de material: Las propiedades inherentes del plástico procesado son fundamentales. Los plásticos más blandos y flexibles, como el polietileno (PE) y el polipropileno (PP), suelen ser más fáciles y rápidos de cortar. Por el contrario, los plásticos de ingeniería más duros y rígidos, como el acrilonitrilo butadieno estireno (ABS), el nailon (poliamida – PA) y el policarbonato (PC), requieren mayor fuerza de corte y su procesamiento puede ser más lento. Los plásticos friables pueden romperse, generando más partículas finas, mientras que los materiales elastoméricos pueden ser difíciles de sujetar y cortar con precisión.

- Tamaño y diseño de la cámara de corte y cuchillas: Una cámara de corte más grande puede alojar un mayor volumen de plástico en cualquier momento. Asimismo, las cuchillas más largas ofrecen una mayor superficie de corte. La geometría general de la cámara y la colocación de las cuchillas también influyen de forma crucial en el flujo del material y su presentación a los filos de corte.

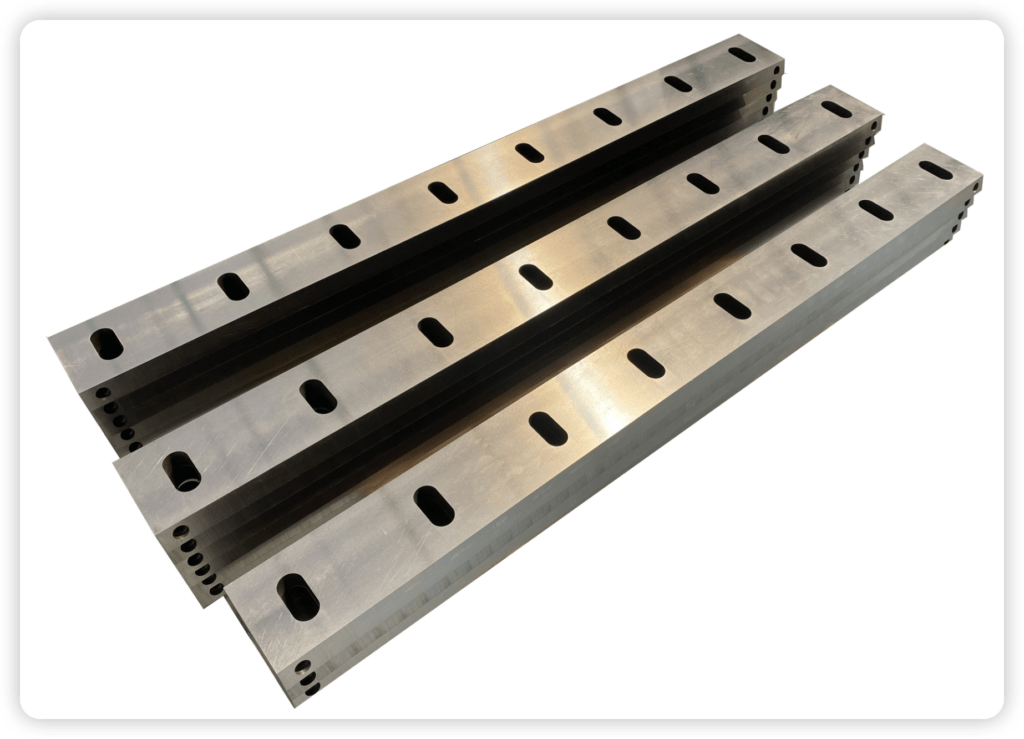

- Calidad y material de los cuchillos: Esto es fundamental. Los cuchillos de alta calidad, generalmente fabricados con aceros para herramientas duraderos y resistentes al desgaste como el D2/SKD11, son esenciales para un corte eficiente y consistente, así como para una mayor vida útil. Los cuchillos afilados y bien mantenidos requieren menos energía y producen un afilado de mejor calidad.

- Cantidad de cuchillas (rotor y estator): Generalmente, un mayor número de cuchillas (tanto en el rotor como en las cuchillas fijas) se traduce en más cortes por revolución, lo que resulta en una granulación más rápida y un triturado potencialmente más fino. Sin embargo, el número óptimo depende del Granulador de plástico El diseño y el material que se procesa; demasiados cuchillos a veces pueden provocar bloqueos con ciertos materiales.

- Potencia del motor eléctrico: Un motor eléctrico más potente proporciona un mayor par motor, lo que permite que el rotor gire más rápido y mantenga su velocidad incluso con cargas pesadas. Esto influye directamente en la acción de corte y en la capacidad de la máquina para procesar materiales más duros o velocidades de avance más altas.

- Tamaño de pantalla (diámetro de apertura): El tamaño de los orificios en la criba de descarga determina el tamaño final del material remolido. Unos orificios de criba más pequeños producen material remolido más fino, lo cual podría ser necesario para aplicaciones específicas, pero también implica que el material permanece más tiempo en la cámara de corte, lo que reduce el rendimiento general. Por el contrario, unos orificios de criba más grandes permiten un procesamiento más rápido, pero resultan en partículas más gruesas.

Granuladores de plástico húmedo

Húmedo Granulador de plástico Los modelos, como su nombre indica, integran un sistema para introducir agua directamente en la cámara de corte durante el funcionamiento, generalmente mediante chorros de agua o mangueras estratégicamente ubicados. Esta adición, aparentemente sencilla, ofrece varias ventajas significativas:

- Limpieza parcial: El agua corriente ayuda a eliminar contaminantes superficiales, como suciedad, arenilla y etiquetas de papel, del plástico a medida que se reduce su tamaño. Esto puede ser especialmente beneficioso como paso de prelavado en un tendedero grande.

- Lubricación y refrigeración: El agua actúa como un lubricante eficaz entre los filos de las cuchillas, reduciendo la fricción. Esto, a su vez, minimiza la acumulación de calor en la cámara de corte, lo cual es crucial al procesar plásticos sensibles al calor que, de lo contrario, podrían derretirse o degradarse.

- Reducción del desgaste de las cuchillas y supresión del polvo: La combinación de lubricación y refrigeración reduce significativamente el desgaste de las cuchillas, prolongando su vida útil y reduciendo la frecuencia de mantenimiento. Además, el agua ayuda a eliminar las partículas de polvo en suspensión, creando un entorno de trabajo más limpio y seguro.

Debido a estos beneficios, la humedad Granulador de plástico Las unidades se emplean comúnmente en líneas de lavado integradas de películas plásticas y plásticos rígidos, donde la limpieza y la reducción de tamaño ocurren simultáneamente.

Uso adecuado del granulador de plástico: mejores prácticas para la seguridad y la eficiencia

Para garantizar el funcionamiento seguro, eficiente y duradero de su Granulador de plásticoEs fundamental seguir las mejores prácticas. Tenga en cuenta estas pautas clave:

- Comprobaciones previas a la operación: Asegúrese siempre de que la cámara de corte esté vacía antes de poner en marcha el granulador. Encienda el granulador *antes* de introducir cualquier material plástico, dejándolo alcanzar la velocidad máxima.

- Alimentación controlada: Alimente el material a un ritmo constante. Evite la sobrecarga o la alimentación forzada. Para artículos muy grandes o voluminosos, una trituradora puede ser un mejor primer paso. Evite alimentar grumos o purgas que excedan la capacidad de la máquina.

- Vigilancia durante la operación: Mantenga todos los objetos extraños (especialmente metales y piedras) alejados de la entrada. Vacíe periódicamente el depósito de triturado para evitar la acumulación de polvo.

- Apagado del sistema: Si utiliza un sistema de soplador, detenga el granulador *antes* de detener el soplador. Purgue el granulador dejándolo funcionar vacío un rato antes de apagarlo por completo.

- Cuidados generales: Inspeccione periódicamente los cuchillos y gire la pantalla (si corresponde) para prolongar su vida útil.

Mantenimiento: Cómo mantener su granulador de plástico en óptimas condiciones

Un mantenimiento constante y proactivo es absolutamente crucial para prolongar la vida útil operativa de su Granulador de plástico, garantizando un rendimiento óptimo y evitando costosas paradas y reparaciones no programadas. Las tareas clave de mantenimiento incluyen:

- Cuidado de cuchillos: el corazón de la máquina: Inspeccione, afile y gire regularmente las cuchillas rotatorias y fijas. Mantenga la separación correcta entre cuchillas según las especificaciones del fabricante. Unas cuchillas afiladas y bien colocadas son clave para la eficiencia.

- Prevenir daños por contaminación: Mantenga la cámara de corte limpia de objetos extraños. Considere el uso de separadores magnéticos o la preclasificación si la contaminación es un problema recurrente.

- Salud de la pantalla y la cámara: Revise y limpie periódicamente la pantalla de descarga para evitar obstrucciones, que pueden provocar atascos, sobrecalentamiento y quemaduras del motor.

- Integridad mecánica: Respete el programa de lubricación del motor y los rodamientos. Revise periódicamente la tensión y el estado de la correa de transmisión. Inspeccione periódicamente el apriete de todos los sujetadores.

Al comprender e implementar diligentemente estas pautas sobre los principios, tipos, uso adecuado y mantenimiento minucioso de Granulador de plástico Maquinaria: puede aprovechar eficazmente esta tecnología esencial para optimizar sus operaciones de reciclaje de plástico, mejorar el valor del material y contribuir a una economía más circular.