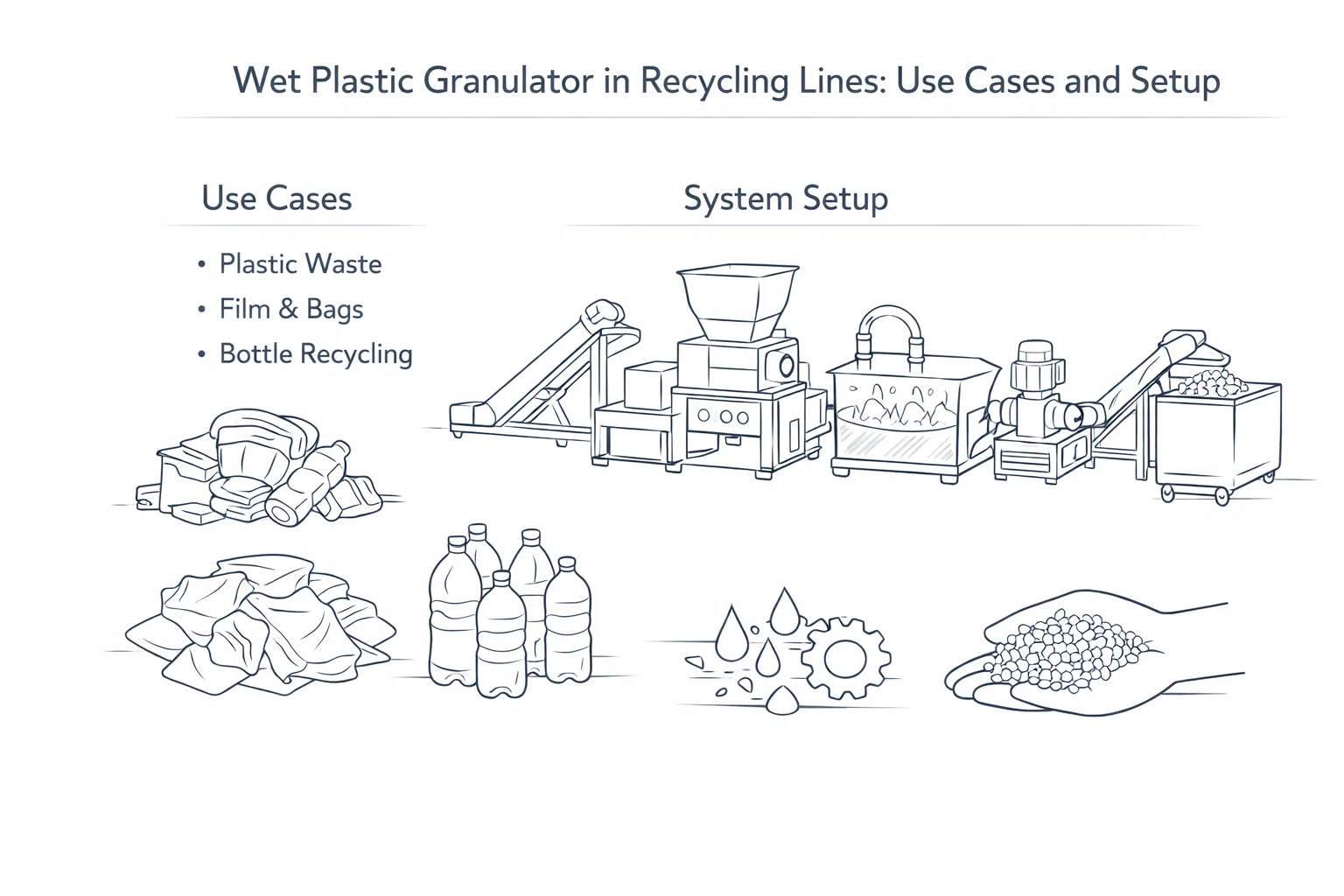

A medida que crece la demanda mundial de plásticos reciclados, las tecnologías de procesamiento eficientes se vuelven cruciales. Plástico húmedo granulador Las máquinas son fundamentales en las líneas de reciclaje modernas, ya que pueden triturar, triturar y lavar residuos plásticos contaminados en un solo paso. Esta guía explica cómo funciona la granulación húmeda, destaca sus ventajas sobre el procesamiento en seco y presenta las características clave de nuestros sistemas granuladores de plástico húmedos.

¿Por qué utilizar un granulador de plástico húmedo?

La granulación seca convencional descompone los residuos plásticos, pero no elimina contaminantes superficiales como etiquetas, suciedad y residuos. Los granuladores húmedos integran agua en la cámara de corte, lo que permite a la máquina:

- Rompa los residuos plásticos en copos más pequeños y al mismo tiempo enjuague la suciedad y las etiquetas.

- Minimizar la generación de polvo, mejorando la calidad del aire aguas abajo

- Reduce la fricción y la acumulación de calor, protegiendo el material de la degradación térmica.

- Entregue escamas más limpias y listas para lavar para una mejor eficiencia de reciclaje

Esta combinación hace que la granulación húmeda sea ideal para procesar plásticos posconsumo, como botellas, películas y envases rígidos.

¿Cómo funcionan las máquinas granuladoras de plástico húmedo?

Los granuladores húmedos combinan un potente rotor y cuchillas fijas con un rociador de agua continuo. Durante el funcionamiento:

- Alimentación y pre-reducción de tamaño:Los plásticos contaminados entran en la tolva y son recogidos por el rotor.

- Corte y lavado de alta velocidadEl rotor gira a alta velocidad, cortando el material contra cuchillas fijas. El agua fluye a través de la cámara de corte, eliminando los contaminantes.

- Descarga húmeda:Los copos limpios salen a través de un tornillo de descarga húmedo o un transportador para su posterior lavado o secado.

- Recirculación de Agua:El agua del proceso se puede filtrar y recircular para reducir el consumo de agua.

Los granuladores húmedos diseñados adecuadamente brindan un rendimiento continuo con bloqueos mínimos y desgaste reducido.

Key Features to Look For in Wet Plastic Granulator Systems

Wet plastic granulators should be evaluated on durability, energy use, and maintenance access. Key design features typically include:

- High-speed rotor stability: A balanced rotor supports consistent cutting and reduces vibration-related wear.

- Effective wet discharge: A discharge screw or conveyor that removes flakes quickly while draining free water helps stabilize downstream handling.

- Adequate motor and torque reserve: Sufficient power prevents speed collapse on tougher plastics and improves throughput stability.

- Wear protection in wet zones: Materials and sealing designed for continuous water exposure reduce corrosion and premature bearing failure.

Aplicaciones y materiales compatibles

Los granuladores húmedos son versátiles y pueden procesar una amplia variedad de residuos plásticos, incluidos:

- Botellas y contenedores de HDPE

- Cajas y tapas de PP

- Película de LDPE/LLDPE y película agrícola

- Botellas PET (prelavado)

- Plásticos rígidos mezclados con etiquetas o suciedad

Al incorporar agua al proceso de corte, estas máquinas entregan copos más limpios, reduciendo la carga en las etapas posteriores de lavado y separación.

Consejos de mantenimiento para un funcionamiento confiable

Para mantener su granulador de plástico húmedo funcionando sin problemas, siga estas prácticas recomendadas:

- Inspección del rotor y la cuchilla:Compruebe periódicamente el filo y el espaciado de las cuchillas; reemplácelas o ajústelas cuando sea necesario.

- Mantenimiento del sistema de agua:Limpie los filtros y las boquillas de pulverización para mantener un flujo y una presión constantes.

- Lubricación de cojinetes:Siga el programa de lubricación recomendado para evitar el desgaste prematuro.

- Limpieza de pantalla:Asegúrese de que las pantallas de descarga permanezcan libres de obstrucciones para evitar el sobrecalentamiento y la reducción del rendimiento.

- Comprobar el acoplamiento y el motor:Inspeccione la alineación del acoplamiento y la temperatura del motor para evitar daños.

Un mantenimiento adecuado prolonga la vida útil de la máquina, reduce el tiempo de inactividad y garantiza una calidad de salida constante.

Supplier Selection Criteria for Wet Plastic Granulators

When choosing a supplier, prioritize operational reliability and lifecycle support:

- Configuration fit: Ability to match knife configuration, discharge type, and throughput to your material and layout.

- Documented references: Evidence of similar installations and feedstock conditions.

- Spare parts readiness: Clear lead times and recommended critical spares list (knives, screens, bearings, seals).

- Service response: Commissioning support, troubleshooting process, and maintenance guidance.

- Commercial clarity: Transparent scope, utilities assumptions (water recirculation), and performance expectations.

Setup Checklist: Integrating a Wet Plastic Granulator in a Recycling Line

Use this checklist to avoid bottlenecks and unnecessary wear when commissioning a wet granulator:

- Placement in the line: Typically after manual sorting and before float-sink separation or friction washing, so the granulator performs initial size reduction and surface rinse.

- Water spray and recirculation: Ensure stable spray coverage in the cutting chamber; add filtration (screen/settling) before recirculation to prevent abrasive solids from accelerating knife wear.

- Discharge handling: Confirm whether you will use a wet discharge screw or conveyor, and match downstream equipment (friction washer, dewatering, or centrifugal dryer) to the wet flake flow rate.

- Sizing target alignment: Select screen/perforation based on downstream washing and buyer flake specs; overly fine sizing increases fines and load on water treatment.

- Knife condition and gap checks: Set a routine for blade sharpness and knife clearance verification before throughput ramps up.

- Commissioning test: Run a short trial with your worst-case feedstock (labels, dirt, moisture variability) and check reject streams and water clarity to validate settings.

¿Listo para aprender más?

Si planea modernizar su línea de reciclaje o iniciar un nuevo proyecto, es fundamental comprender la función de la granulación húmeda. Para conocer las especificaciones y precios detallados, Vea los detalles de nuestro granulador de plástico húmedo aquí. Nuestro equipo estará encantado de asesorarle sobre la configuración adecuada a sus necesidades.