Notizie sul riciclaggio

Introduzione al PVC e al suo impatto ambientale

Il PVC, o cloruro di polivinile, è una delle materie plastiche più ampiamente utilizzate per la sua versatilità, durevolezza e convenienza. Tuttavia, il suo ciclo di vita, dalla produzione allo smaltimento, può avere implicazioni ambientali significative. Questo articolo esplora come il riciclaggio del PVC può mitigare questi impatti, concentrandosi sulla riduzione delle impronte di carbonio e sulla gestione efficace dei rifiuti di plastica.

Quando si tratta di gestire in modo efficiente i rifiuti di plastica, la selezione migliore macchina per il riciclaggio di plastica rigida è fondamentale. La macchina giusta non solo riduce il tuo impatto ambientale, ma aumenta anche l'efficienza e la redditività delle tue operazioni di riciclaggio. In questa guida completa, ti guideremo attraverso tutti i fattori chiave per aiutarti a prendere una decisione informata.

Nel mondo del riciclaggio in rapida evoluzione, macchine per il riciclaggio di plastica rigida hanno assistito a progressi rivoluzionari. Queste innovazioni stanno aiutando le industrie a ridurre gli sprechi, risparmiare sui costi e migliorare l'efficienza. Esploriamo le cinque tecnologie più rivoluzionarie che rivoluzioneranno questo campo nel 2024.

Cosa significa "PVC"?

Cloruro di polivinile. Il PVC è comunemente chiamato vinile e i due nomi possono essere usati in modo intercambiabile. La resina vinilica può essere combinata con un'ampia gamma di altri materiali come plastificanti, stabilizzanti, lubrificanti e coloranti, a seconda dei requisiti del prodotto finale. Non tutti i prodotti in vinile utilizzano la stessa combinazione di materiali.

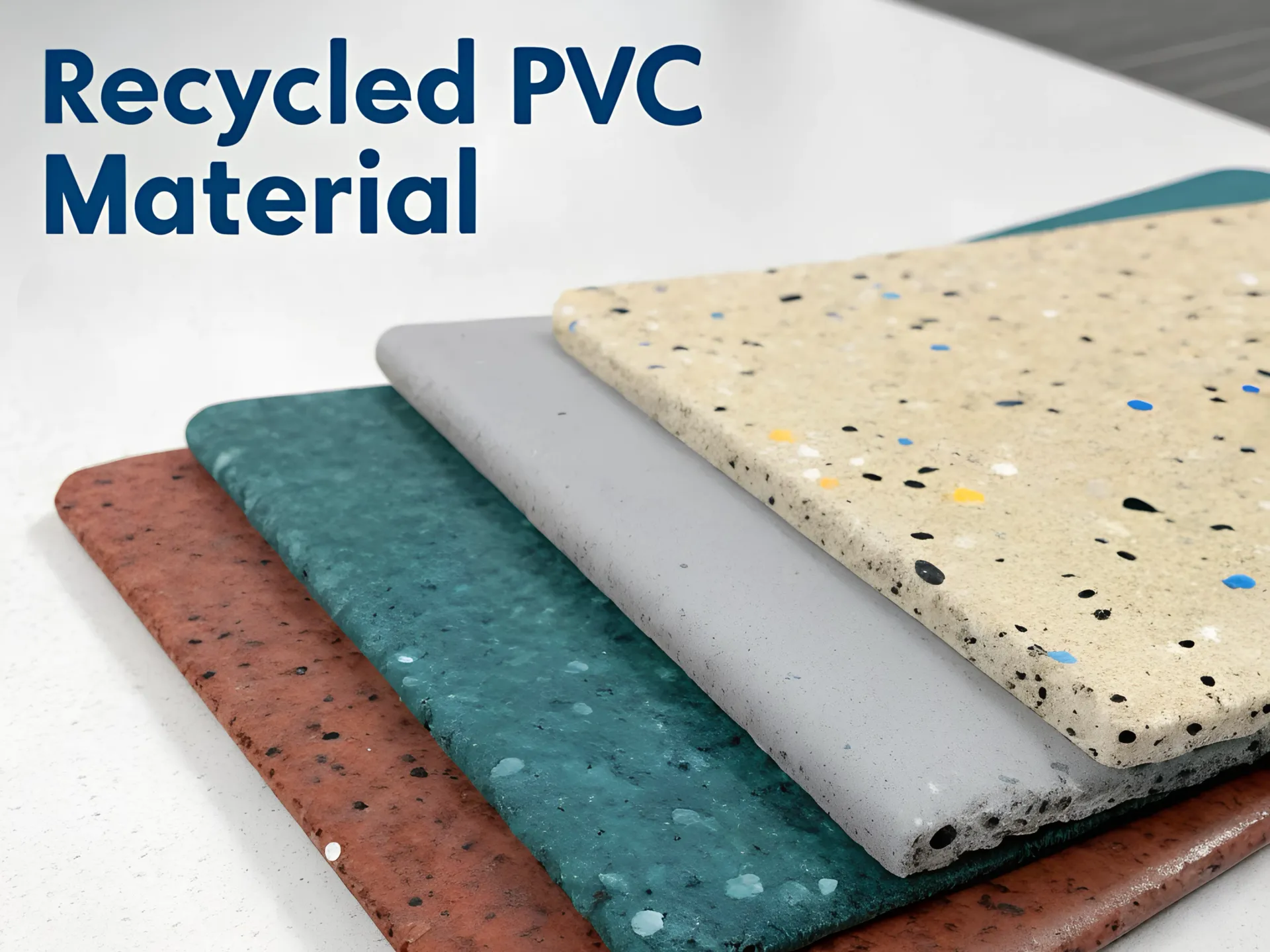

Il cloruro di polivinile (PVC) riciclato sta guadagnando importanza poiché le industrie cercano materiali sostenibili. Il mercato globale del riciclaggio del PVC, valutato a 3,3 miliardi di USD nel 2023, dovrebbe raggiungere i 4,9 miliardi di USD entro il 2028, crescendo a un tasso di crescita annuale composto (CAGR) di 8,0%.

La schiuma di polistirene espanso (EPS), comunemente utilizzata negli imballaggi e negli isolamenti, presenta notevoli sfide di riciclaggio a causa della sua natura leggera e ingombrante. I recenti progressi nei macchinari per il riciclaggio dell'EPS stanno affrontando questi problemi, migliorando l'efficienza della gestione dei rifiuti e promuovendo la sostenibilità.

Nell'attuale panorama incentrato sulla sostenibilità, la domanda di materiali in PVC riciclato è in costante aumento. Questa crescita è alimentata da obblighi normativi e da un cambiamento di mercato verso materiali eco-compatibili in settori quali edilizia, automotive e imballaggio. Comprendendo queste dinamiche di mercato e investendo negli strumenti giusti, in particolare Macchine per il riciclaggio del PVC—le aziende possono posizionarsi in prima linea in questa rivoluzione verde.

Introduzione

Il cloruro di polivinile (PVC) è ampiamente utilizzato nell'edilizia, nell'automotive e nei beni di consumo per la sua durevolezza, versatilità ed economicità. Con la crescente consapevolezza ambientale e le pressioni normative, il riciclaggio del PVC è diventato essenziale per ridurre i rifiuti e conservare le risorse. I due metodi di riciclaggio principali, il riciclaggio meccanico e il riciclaggio delle materie prime, sono essenziali per gestire flussi di rifiuti di PVC semplici e complessi.

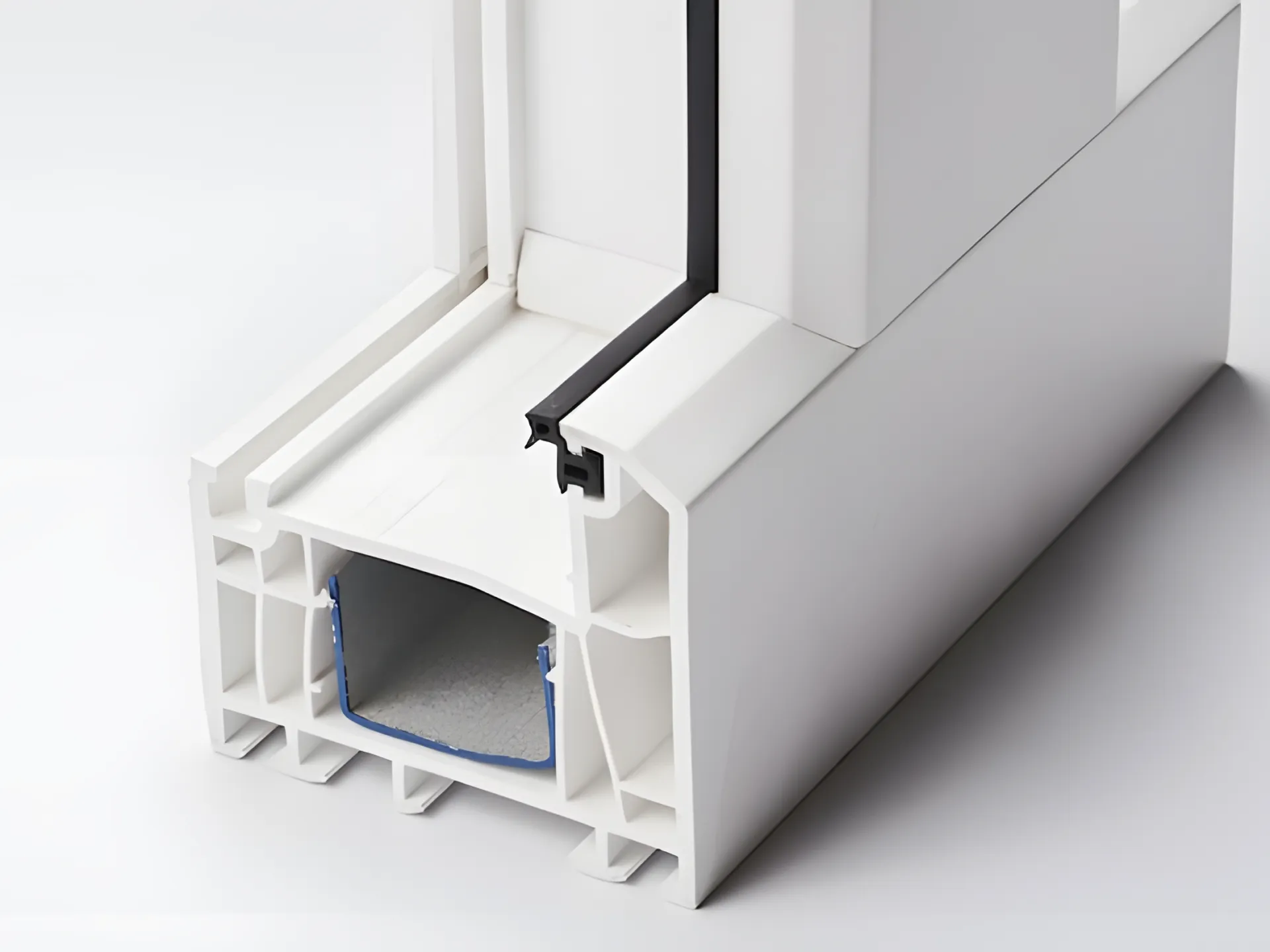

Perché il riciclaggio dei profili in PVC è importante

Il riciclaggio dei profili in PVC, soprattutto tramite macchinari avanzati, è essenziale per ridurre gli sprechi, risparmiare risorse e supportare un'economia circolare. Il PVC, o cloruro di polivinile, è ampiamente utilizzato nell'edilizia per prodotti come finestre e porte. Quando aziende come Deceuninck riciclano questi profili, prolungano la durata dei materiali in PVC, riducono l'impatto ambientale e preservano la qualità dei prodotti.

L'Unione Europea ha introdotto nuove restrizioni all'uso del piombo nei prodotti in PVC (cloruro di polivinile), volte a ridurre al minimo l'esposizione umana a questa sostanza pericolosa. Il regolamento aggiornato, adottato il 3 maggio 2023, modifica l'Allegato XVII del Regolamento REACH (CE n. 1907/2006) e stabilisce linee guida chiare per l'uso e la commerciabilità dei prodotti in PVC contenenti piombo.

Nel mondo della produzione di plastica, la gestione dei rifiuti non è una cosa da poco e l'introduzione degli sminuzzatori orizzontali per tubi in PVC ha rappresentato una vera e propria svolta. Immergiamoci in profondità nel modo in cui queste robuste macchine stanno facendo passi da gigante nel trasformare l'approccio del settore ai rifiuti.