Granulatori di plastica Sono una parte fondamentale delle operazioni quotidiane negli impianti di riciclaggio, responsabili della riduzione dei rifiuti plastici in granuli uniformi per la lavorazione successiva. Nel tempo, tuttavia, usura, contaminazione e funzionamento improprio possono ridurre significativamente le prestazioni e aumentare i tempi di fermo.

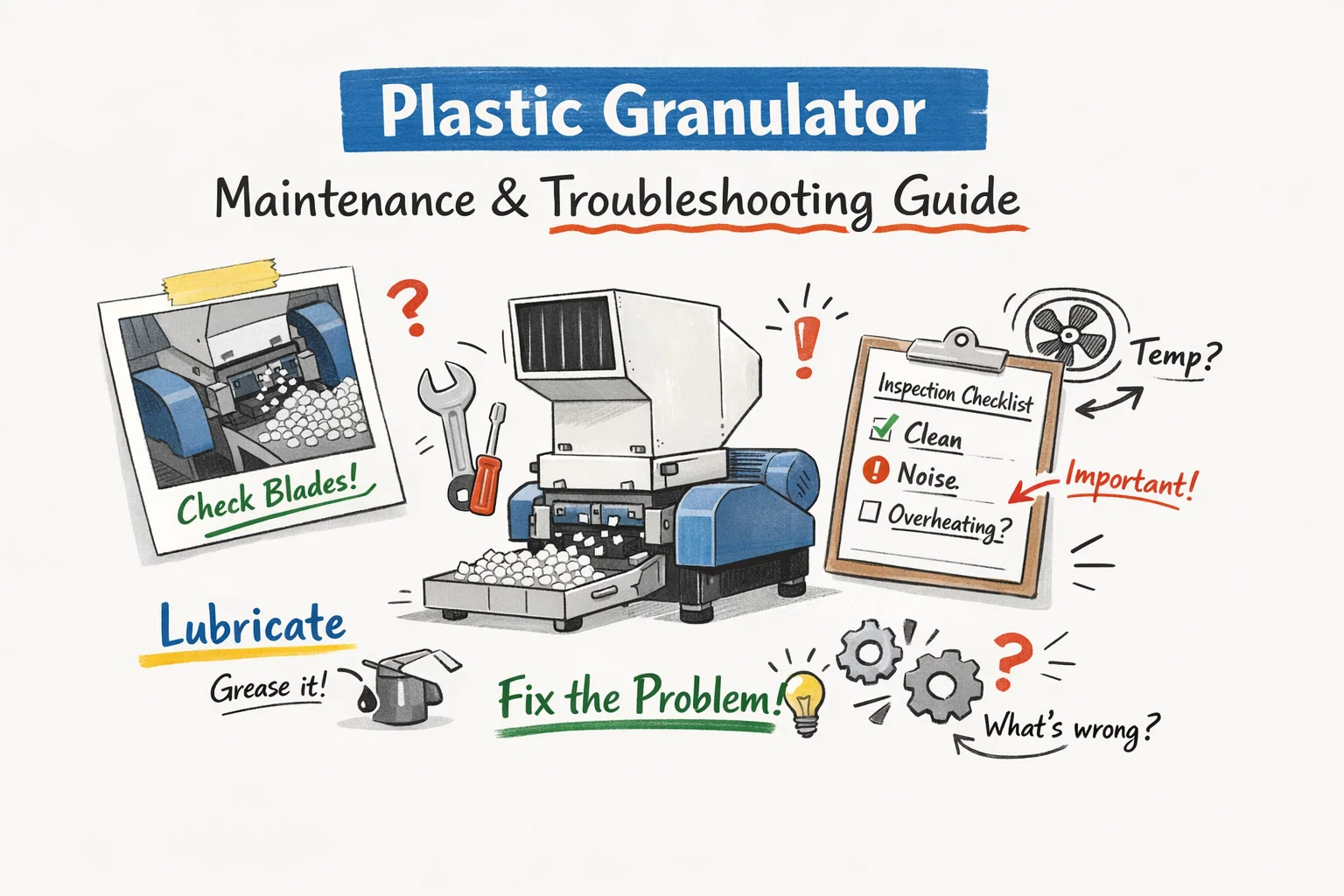

Questa guida si concentra su manutenzione pratica, risoluzione dei problemi e migliori pratiche operative per aiutare gli impianti di riciclaggio a prolungare la durata di vita, mantenere una produzione stabile e ridurre gli arresti non pianificati, senza sovrapposizioni con le decisioni di selezione o acquisto delle apparecchiature.

Perché la corretta manutenzione del granulatore è importante negli impianti di riciclaggio

Nelle operazioni di riciclo continuo, un granulatore di plastica è esposto a materiali variabili, contaminanti abrasivi e carichi meccanici elevati. Senza una routine di manutenzione strutturata, anche le macchine ben progettate possono subire un'usura prematura e un calo delle prestazioni.

Una manutenzione efficace aiuta a:

- Mantenere una qualità costante dei granuli durante lunghe tirature di produzione

- Ridurre le fermate impreviste e le riparazioni di emergenza

- Prolungare la durata operativa dei componenti soggetti a usura

- Migliorare l'efficienza e la sicurezza complessiva dell'impianto

Per gli impianti di riciclaggio che operano con margini ridotti, la manutenzione preventiva è spesso più conveniente delle riparazioni reattive.

Attività essenziali di manutenzione del granulatore di plastica

Un programma di manutenzione strutturato garantisce un funzionamento stabile in condizioni di riciclaggio reali. Le seguenti attività sono consigliate per la maggior parte degli ambienti di riciclaggio industriale.

Manutenzione giornaliera

- Pulire la tramoggia e l'area di alimentazione per evitare l'accumulo di materiale

- Ispezionare la camera di taglio per verificare la presenza di residui di plastica o contaminazione

- Controllare le lame e gli schermi per individuare eventuali segni di usura

- Verificare i punti di lubrificazione in base alle ore di funzionamento e al carico

Manutenzione settimanale

- Filtri dell'aria puliti per mantenere un raffreddamento e un flusso d'aria adeguati

- Controllare le cinghie di trasmissione e gli accoppiamenti per verificarne la tensione e l'allineamento

- Controllare i collegamenti elettrici per verificare che non siano allentati o surriscaldati

- Rimuovere l'accumulo di polvere dalle superfici esterne

Manutenzione mensile

- Verificare l'allineamento del rotore e dello statore in condizioni operative

- Ispezionare i cuscinetti per rilevare rumori anomali o aumento della temperatura

- Pulire e lubrificare il cambio, se applicabile

- Testare i sistemi di sicurezza come arresti di emergenza e interblocchi

Revisione annuale o programmata

- Sostituire i componenti soggetti a usura elevata come lame, schermi e cuscinetti

- Ispezionare gli elementi strutturali per verificare la presenza di fatica o crepe

- Ricontrollare la calibrazione della macchina per ripristinare l'efficienza di taglio

- Esaminare i registri operativi per identificare problemi ricorrenti

Risoluzione dei problemi comuni del granulatore di plastica

Anche con una manutenzione regolare, possono comunque verificarsi problemi operativi. Una diagnosi precoce può impedire che piccoli problemi si aggravino.

Il granulatore non si avvia

- Confermare l'alimentazione stabile e la tensione corretta

- Ispezionare gli interruttori di sicurezza e gli interblocchi

- Assicurarsi che il circuito di arresto di emergenza sia completamente ripristinato

Produzione o rendimento ridotti

- Controllare l'affilatura della lama e lo spazio di taglio

- Ispezionare gli schermi per eventuali intasamenti o deformazioni

- Verificare che le dimensioni del materiale di alimentazione e la portata siano coerenti

Granuli di dimensioni incoerenti

- Ispezionare le lame e gli schermi per verificare l'usura irregolare

- Confermare il corretto allineamento rotore-statore

- Valutare la consistenza del materiale di input e i livelli di contaminazione

Rumore o vibrazioni eccessivi

- Ispezionare i cuscinetti e i punti di montaggio

- Controllare lo squilibrio del rotore causato da un'usura non uniforme

- Assicurarsi che la macchina sia correttamente livellata e ancorata

Migliori pratiche operative per migliorare le prestazioni del granulatore

Oltre alla manutenzione ordinaria, la disciplina operativa gioca un ruolo fondamentale nelle prestazioni a lungo termine.

Utilizzare lame e schermi adatti all'applicazione

La scelta di componenti di taglio adatti al tipo di materiale, allo spessore e alla durezza riduce il consumo di energia e l'usura.

Mantenere un processo di alimentazione stabile

Sovratensioni improvvise o un'alimentazione non uniforme aumentano lo stress meccanico e accelerano il degrado della lama.

Monitorare le tendenze del consumo energetico

Un aumento graduale dell'assorbimento di potenza spesso indica usura della lama, ostruzione dello schermo o problemi ai cuscinetti prima che si manifestino sintomi visibili.

Applicare la manutenzione predittiva ove possibile

Il monitoraggio delle condizioni, l'analisi delle vibrazioni e il monitoraggio della temperatura aiutano a individuare tempestivamente i guasti e a ridurre i tempi di fermo non pianificati.

Quando la sola manutenzione non è più sufficiente

La manutenzione può prolungare la durata utile, ma non può compensare indefinitamente le limitazioni di capacità, l'affaticamento strutturale o i cambiamenti dei requisiti di produzione.

Se un impianto di riciclaggio subisce:

- Calo persistente della produttività

- Vibrazioni in aumento nonostante le ripetute riparazioni

- Usura strutturale che influisce sulla sicurezza o sull'affidabilità

potrebbe essere il momento di valutare sostituzione delle apparecchiature o aggiornamenti del sistema.

Per le strutture che stanno valutando nuove soluzioni, potete consultare qui le nostre opzioni per granulatori industriali di plastica:

(Riferimento unico a fini di valutazione; le linee guida per la manutenzione restano indipendenti dall'apparecchiatura.)

Conclusione

La manutenzione dei granulatori di plastica non è una semplice checklist: è una strategia operativa che influisce direttamente sulla produttività, sulla sicurezza e sul controllo dei costi negli impianti di riciclaggio. Combinando manutenzione preventiva, risoluzione dei problemi strutturata e gestione disciplinata, gli operatori del settore del riciclaggio possono ottenere prestazioni più affidabili e una maggiore durata delle apparecchiature.

Una netta separazione tra guida operativa E selezione dell'attrezzatura garantisce un processo decisionale migliore in ogni fase del processo di riciclaggio.

Domande frequenti (FAQ)

Con quale frequenza è necessario sottoporre a manutenzione le lame del granulatore?

Gli intervalli di manutenzione dipendono dall'abrasività del materiale, dal livello di contaminazione e dalle ore di funzionamento. Negli ambienti di riciclaggio industriale, l'ispezione è comune ogni 100-300 ore.

I ricambi aftermarket sono adatti alle operazioni di riciclaggio?

Sebbene i ricambi aftermarket possano ridurre i costi a breve termine, la compatibilità e la durata possono variare. Ricambi non omogenei spesso portano a un'usura più rapida e a un funzionamento instabile.

Come dovrebbero essere formati gli operatori per la manutenzione quotidiana?

Gli operatori devono seguire una checklist documentata che includa pulizia, ispezione e verifica della sicurezza. Formazione pratica e supervisione sono essenziali per garantire la coerenza.

Cosa fare in caso di guasto improvviso?

Spegnere la macchina in modo sicuro, isolare l'alimentazione e diagnosticare sistematicamente il problema. Guasti ripetuti indicano solitamente problemi meccanici o operativi più profondi.