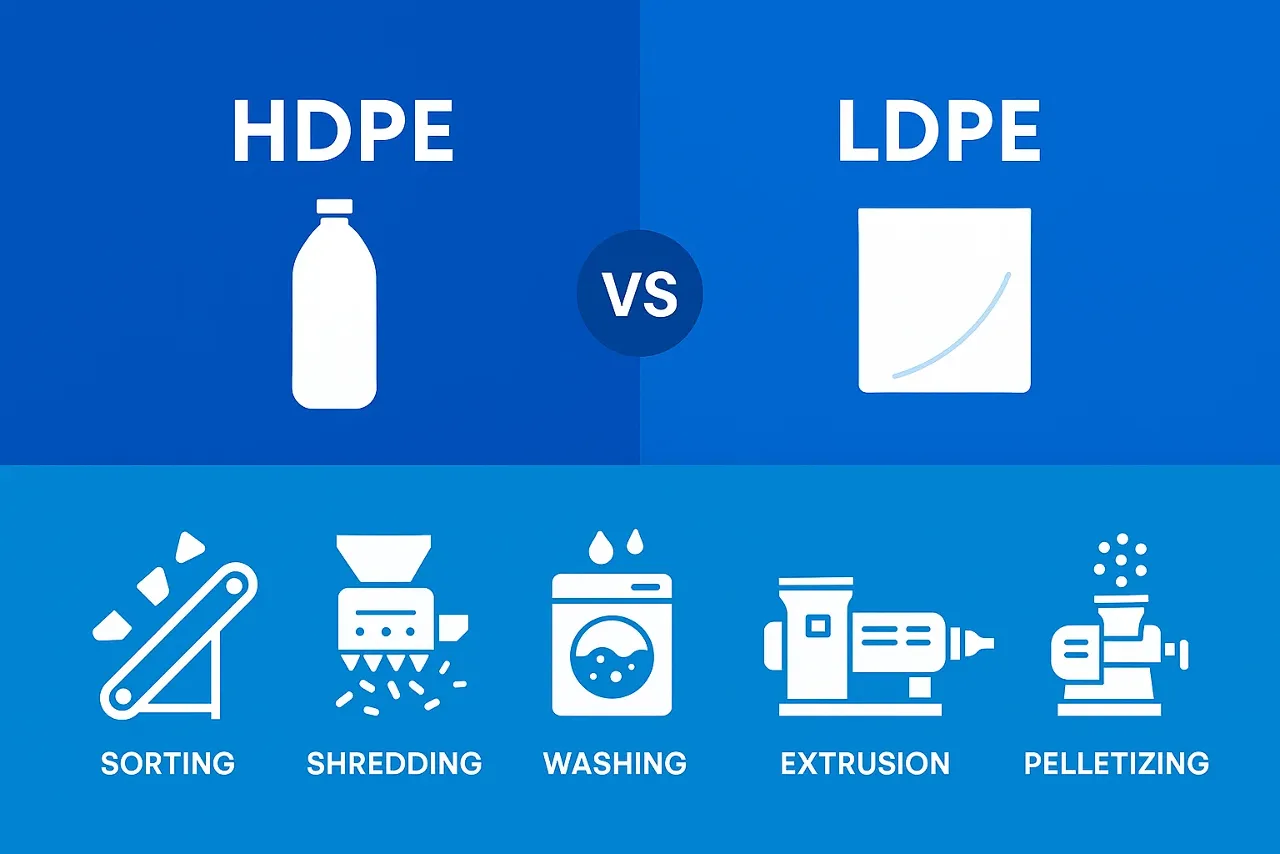

Bij het ontwerpen van recyclingmachines is het van cruciaal belang om de verschillende kenmerken van hogedichtheidspolyethyleen (HDPE) en lagedichtheidspolyethyleen (LDPE) te begrijpen.

Deze twee kunststoffen verschillen aanzienlijk in eigenschappen, wat van invloed is op de machinekeuze, operationele parameters en de totale recyclingkosten. Deze gids biedt uitgebreide inzichten in hoe deze verschillen de machinespecificaties beïnvloeden, zodat lezers weloverwogen beslissingen kunnen nemen voor effectieve recyclingprocessen.

A. Sorteren en scheiden: technologieën afstemmen op de eigenschappen van hars

Efficiënt sorteren is essentieel voor de productie van hoogwaardige gerecyclede materialen. De keuze van de sorteertechnologie hangt sterk af van het feit of u harde HDPE-containers of flexibele LDPE-folies verwerkt.

HDPE-sorteertechnieken

HDPE heeft doorgaans een dichtheid van 0,941–0,970 g/cm³, waardoor het in water kan drijven. Deze eigenschap vereenvoudigt de scheiding van dichtere kunststoffen zoals PET en PVC met behulp van drijf-zinktanks. Bovendien zijn optische sorteerders met nabij-infrarood (NIR) effectief in het onderscheiden van natuurlijk en gekleurd HDPE en het scheiden van HDPE van andere polymeren. Donkere pigmenten (L-waarden ≤ 40 of NIR-reflectie ≤ 10%) kunnen echter de nauwkeurigheid van NIR-sortering verminderen. De stijve vorm van HDPE-producten, zoals flessen, sluit goed aan op conventionele sorteerbanden, zeven en optische systemen, hoewel kleine onderdelen in sommige faciliteiten per ongeluk samen met fijn glas kunnen worden verwijderd.

LDPE-sorteertechnieken

LDPE heeft een lagere dichtheid van ongeveer 0,910–0,940 g/cm³, wat ook scheiding op basis van flotatie mogelijk maakt. Het onderscheiden van LDPE van HDPE in gemengde stromen vormt echter een uitdaging. De flexibele, filmachtige aard van LDPE leidt vaak tot verstrengeling en verstoppingen in geautomatiseerde systemen, wat de sorteerefficiëntie aanzienlijk vermindert. Daarom is gespecialiseerde apparatuur zoals ballistische scheiders, luchtclassificatoren of uitgebreide handmatige sortering vereist. De eerste sortering van LDPE is meestal gebaseerd op de tweedimensionale filmvorm in plaats van op driedimensionale containers.

Kostenimplicaties van sorteren

Sorteermachines voor LDPE-folie zijn doorgaans complexer en duurder vanwege gespecialiseerde functies die klitten voorkomen en de grotere afhankelijkheid van handmatige arbeid. HDPE-sorteerlijnen daarentegen zijn mogelijk eenvoudiger, maar vereisen robuustere machines voor de verwerking van stijve materialen. De kosten van sorteersystemen worden dan ook grotendeels bepaald door de harsvorm (stijf versus folie) en de gewenste zuiverheidsniveaus.

B. Formaatverkleining: papiervernietigers aanpassen voor optimale prestaties

Correcte verkleining is essentieel vóór het wassen en extruderen. HDPE en LDPE vereisen verschillende shredderontwerpen vanwege hun verschillende mechanische gedrag.

HDPE-maatverkleining

Stijve HDPE-producten (flessen, kratten, buizen) vereisen robuuste shredders met krachtige motoren, duurzame messen en een robuuste constructie. Shredders met één as bieden nauwkeurige deeltjescontrole, terwijl shredders met twee assen geschikt zijn voor een hogere doorvoer en hardere materialen. Deze zware eisen resulteren in hogere initiële kosten en operationele kosten in verband met messlijtage.

LDPE-maatverkleining

LDPE-folies vormen een uitdaging omdat ze zich gemakkelijk om rotoren wikkelen, wat blokkades en stilstand veroorzaakt. Shredders die speciaal voor LDPE-folies zijn ontworpen, beschikken over speciale rotoren, antiklitmechanismen en nauwkeurige mesconfiguraties. Soms gaat het shredden vooraf aan verdichtings- of agglomeratieprocessen om de consistentie van de invoer te verbeteren. Hoewel LDPE-shredders minder snijkracht vereisen, brengen ze hogere kosten met zich mee vanwege hun geavanceerde ontwerp.

Kostenimplicaties van maatverkleining

HDPE-shredders vereisen hogere initiële investeringen vanwege de robuuste constructie en het vereiste vermogen. LDPE-shredders hebben, hoewel minder krachtig, extra ontwerpcomplexiteiten, waardoor ze in bepaalde toepassingen even duur of zelfs duurder kunnen zijn. Onderhoud van de messen is een doorlopende operationele kostenpost voor beide harsen.

C. Wassen en decontaminatie: zuiverheid garanderen door middel van op maat gemaakte oplossingen

Effectief wassen is van cruciaal belang voor het verwijderen van verontreinigingen, die aanzienlijk verschillen tussen HDPE- en LDPE-recyclingprocessen.

HDPE-wassystemen

HDPE vereist intensieve reiniging om lijmresten, restproducten (voedsel, olie), vuil en etikettenresten te verwijderen. Wrijvingsreinigers, gecombineerd met drijf-zinktanks, verwijderen deze verontreinigingen efficiënt. Sommige systemen maken gebruik van bijtende chemische behandelingen en hogedrukspuiten voor een verbeterde reinigingseffectiviteit.

LDPE-wassystemen

LDPE-folies, met name landbouwfolies, hebben een hogere verontreinigingsbelasting (grond, oliën, chemicaliën) en vereisen complexere wasprocessen in meerdere fasen. Deze systemen kunnen voorwassen, meerdere wrijvingswasstappen en heet wassen (verwarmd water met reinigingsmiddelen) omvatten voor hardnekkige verontreinigingen. Het grote oppervlak en de gelaagdheid van LDPE verhogen de moeilijkheidsgraad en kosten van grondige reiniging.

Kostenimplicaties van wassen

LDPE-wasprocessen hebben vaak hogere kapitaal- en operationele kosten vanwege de complexiteit, het energieverbruik (heet wassen) en de uitgebreide waterzuiveringsvereisten. HDPE-wassen is over het algemeen eenvoudiger en goedkoper, hoewel afvalwaterzuivering voor beide harsen belangrijk blijft.

D. Smelten en extruderen: precisie in temperatuur en schroefontwerp

Door smelten en extruderen worden kunststofvlokken omgezet in pellets. De verschillende smeltkarakteristieken van HDPE en LDPE hebben een grote invloed op het ontwerp van de extruder.

HDPE-extrusie

HDPE smelt bij hogere temperaturen (120–180°C, af en toe tot 280°C), waarvoor robuuste verwarmingselementen, duurzame schroef-/cilindermaterialen en effectieve isolatie nodig zijn. Enkelschroefextruders zijn gebruikelijk, hoewel dubbelschroefsontwerpen kunnen worden gebruikt voor verbeterde menging.

LDPE-extrusie

LDPE heeft een lager smeltpunt (105–115°C), waardoor nauwkeurige temperatuurregeling noodzakelijk is om degradatie te voorkomen. Vanwege de vertakte structuur en lagere viscositeit kan LDPE speciale schroefontwerpen of dubbeltraps enkelschroefextruders vereisen voor intensieve filtratie, homogenisatie en ontgassing, vooral in sterk verontreinigde folies.

Kostenimplicaties van extrusie

HDPE-extruders hebben over het algemeen een hoger energieverbruik vanwege de hogere temperaturen, wat leidt tot hogere operationele kosten. LDPE-extruders hebben mogelijk lagere smeltenergiekosten, maar mogelijk hogere initiële kapitaalinvesteringen vanwege de gespecialiseerde temperatuurregeling en tweetrapsopstellingen die nodig zijn voor de productie van hoogwaardige pellets.

E. Drogen en pelletiseren: de kwaliteit van pellets garanderen door middel van aangepaste processen

De droogefficiëntie en de pelletiseringsmethoden hebben een directe invloed op de kwaliteit van het eindproduct, waarbij elke hars zijn eigen unieke uitdagingen met zich meebrengt.

HDPE drogen en pelletiseren

HDPE-vlokken ondergaan mechanische centrifugale droging, gevolgd door droging met hete lucht om een laag vochtgehalte te bereiken. Strengpelletisering is kenmerkend voor HDPE en biedt eenvoud, betrouwbaarheid en kosteneffectiviteit.

LDPE drogen en pelletiseren

LDPE-folies houden veel vocht vast, waardoor een uitgebreidere droging (mechanische ontwatering plus thermische droging) nodig is, wat leidt tot hogere energie- en apparatuurkosten. Waterringpelletiseermachines, die vaak de voorkeur hebben voor LDPE, kunnen lage viscositeit en kleverigheid effectief verwerken, maar vereisen een hogere initiële investering in vergelijking met strengpelletiseermachines.

Kostenimplicaties van drogen en pelletiseren

LDPE-systemen brengen hogere droogkosten met zich mee vanwege de hogere vochtretentie en complexiteit. Waterringpelletiseermachines, die doorgaans voor LDPE worden gebruikt, brengen hogere kapitaalinvesteringen met zich mee in vergelijking met de eenvoudigere strengpelletiseersystemen van HDPE.

Samenvatting van belangrijke machineoverwegingen

| Machineonderdeel | HDPE-overwegingen | LDPE-overwegingen | Belangrijkste kostenfactoren |

|---|---|---|---|

| Sorteren | Robuuste, NIR optische sortering voor stijve items | Gespecialiseerde ballistische, luchtscheidings- en handmatige sortering voor films | Complexe filmverwerkingssystemen, intensieve handmatige arbeid |

| Versnipperen | Hoog koppel, robuuste messen voor taaie materialen | Rotor/blad-ontwerp met anti-klit, mogelijke verdichting | Hoogwaardig en robuust ontwerp (HDPE); speciale anti-klit-eigenschappen (LDPE) |

| Wassen | Intensieve wrijvingswassing, drijf-zink scheiding | Meertraps, hete wassystemen voor hoge verontreinigingen | Complexiteit, intensiteit, energieverbruik (LDPE) |

| Drogen | Centrifugaal- en heteluchtdroging | Verbeterde mechanische en thermische droging voor films | Hogere capaciteit en energieverbruik voor LDPE-folies |

| Extrusie | Hoge temperatuurbestendigheid, robuust schroefontwerp | Nauwkeurige temperatuurregeling, tweetraps, ontgassing | Temperatuurrobuustheid (HDPE), nauwkeurige controles en complexiteit (LDPE) |

| Pelletiseren | Eenvoudige strengpelletisering | Waterringpelletisering door lage viscositeit/kleverigheid | Gespecialiseerde pelletiseerapparatuur (LDPE) |

Conclusie

Inzicht in de unieke eigenschappen van HDPE en LDPE is essentieel bij het ontwerpen of selecteren van recyclingmachines. Het optimaliseren van deze keuzes op basis van de harseigenschappen garandeert efficiënte processen, hoogwaardige gerecyclede output en kosteneffectieve recyclingoplossingen.