Sekret granulatora: Jak rozmiar sita kształtuje produkt końcowy z plastiku

Dla zaopatrzeniowców, inżynierów i techników w branży tworzyw sztucznych zrozumienie każdego komponentu sprzętu jest kluczem do optymalizacji produkcji. Jednym z często niedocenianych elementów w granulator plastiku jest ekranem. Jego rozmiar nie jest tylko drobnym szczegółem; jest to krytyczny czynnik, który bezpośrednio wpływa na jakość, spójność i przydatność granulowanego plastiku.

Zrozumienie granulatora plastiku: szybkie przypomnienie

Zanim zagłębimy się w szczegóły dotyczące rozmiarów ekranów, przypomnijmy sobie pokrótce, czym jest granulator plastiku tak. W swojej istocie granulator (znany również jako młynek) jest zaprojektowany w celu zmniejszenia rozmiaru odpadów z tworzyw sztucznych – takich jak wlewy, kanały, odrzucone części lub większe przedmioty z tworzyw sztucznych – do mniejszych, łatwiejszych w obsłudze i często nadających się do ponownego użycia cząstek zwanych przemiałem lub granulatem.

Ilustracyjny przepływ pracy granulatora tworzyw sztucznych:

1. Podajnik plastiku (wejście) → 2. Komora tnąca (wirnik z nożami) → 3. Sito (klasyfikacja) → 4. Granulat plastiku (wyjście)

Plastik jest wprowadzany do komory tnącej, gdzie obracające się i nieruchome noże ścinają i tną materiał. Gdy kawałki są wystarczająco małe, przechodzą przez sito z otworami o określonych rozmiarach, co określa maksymalny rozmiar końcowego granulatu.

Kluczowa rola sita w granulatorze tworzyw sztucznych

Ekran w granulator plastiku działa jako strażnik. Jest to perforowana blacha lub płyta umieszczona pod komorą tnącą. Jej główne funkcje to:

- Określanie ostatecznego rozmiaru cząstek: Średnica otworów w sicie dyktuje maksymalny rozmiar granulowanych cząstek. Materiał pozostaje w komorze tnącej, dopóki nie stanie się wystarczająco mały, aby przejść przez te perforacje.

- Zapewnienie jednorodności cząstek: Dobrze dobrane sito pozwala uzyskać bardziej spójny i jednolity granulat, co jest niezwykle istotne w przypadku wielu późniejszych procesów, np. formowania wtryskowego lub wytłaczania.

Bez odpowiedniego sita może się okazać, że materiał będzie za duży, za mały, zbyt niejednolity lub będzie zawierał nadmierną ilość drobnego pyłu – a to wszystko może mieć negatywny wpływ na późniejsze operacje i jakość produktu.

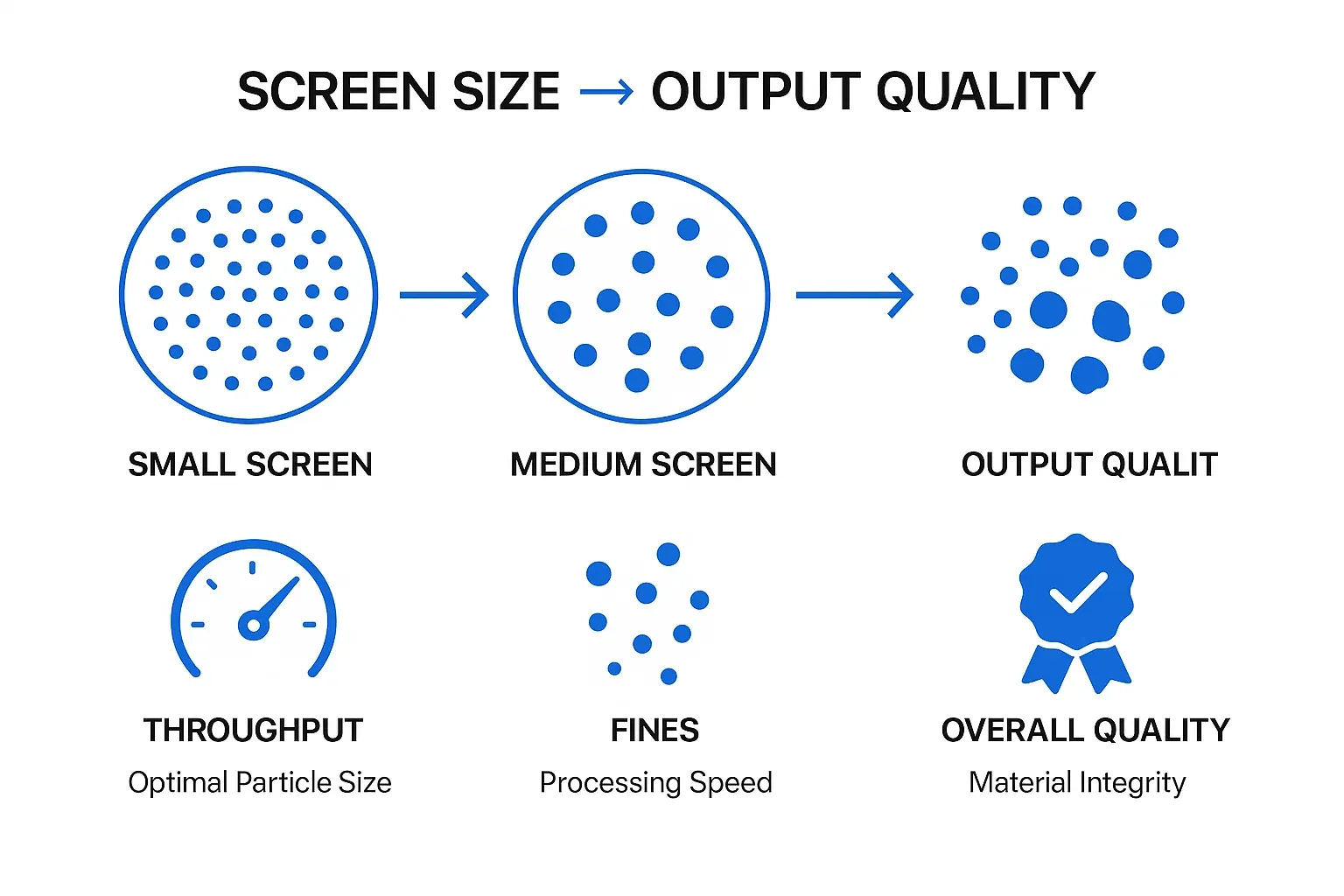

Jak rozmiar ekranu bezpośrednio wpływa na jakość wydruku

Wybór średnicy otworu sita to sztuka równowagi. Przyjrzyjmy się kluczowym sposobom, w jakie rozmiar sita wpływa na wynik:

Wielkość cząstek i jednorodność

To jest najbardziej bezpośredni wpływ.

- Mniejsze otwory sitowe (np. 4-6 mm): Produkuj mniejsze, często bardziej jednolite granulki. Jest to zazwyczaj pożądane w przypadku zastosowań wymagających drobnego, spójnego przemiału, który topi się i płynie równomiernie, takich jak skomplikowane formowanie wtryskowe. Jednak osiągnięcie tego może zmniejszyć przepustowość i zwiększyć ryzyko drobnych cząstek.

- Większe otwory sitowe (np. 8-12 mm+): Rezultatem są większe granulki. Może to być dopuszczalne, a nawet preferowane, w przypadku mniej wymagających zastosowań lub gdy przemiał jest mieszany z materiałem pierwotnym w niższych proporcjach. Przepustowość jest zazwyczaj wyższa.

Celem jest osiągnięcie najmniejszy praktyczny rozmiar cząsteczki z którymi Twój proces przetwarzania w dół łańcucha dostaw może sobie skutecznie poradzić, bez generowania nadmiernych kar lub niepotrzebnego ograniczania przepustowości.

Przepustowość i wydajność

Przepustowość odnosi się do ilości materiału, jaką granulator może przetworzyć w jednostce czasu (np. kg/godzinę).

- Większe ekrany: Ogólnie rzecz biorąc, pozwalają na większą przepustowość, ponieważ materiał może opuścić komorę tnącą szybciej.

- Mniejsze ekrany: Może zmniejszyć przepustowość, ponieważ materiał musi być cięty wielokrotnie, aby osiągnąć wymagany rozmiar, aby przejść przez mniejsze otwory. Oznacza to, że cząstki spędzają więcej czasu w komorze tnącej.

To kwestia kompromisu: czy priorytetem są drobniejsze, bardziej jednolite cząsteczki kosztem szybkości przetwarzania, czy też akceptowalna jest wyższa przepustowość przy nieco większych/mniej jednolitych cząsteczkach?

Generowanie drobnych cząstek i integralność materiału

„Drobne” to bardzo małe cząsteczki lub pył. Nadmierne drobne cząsteczki są na ogół niepożądane, ponieważ mogą:

- Powodują problemy w systemach transportu i podawania.

- Prowadzi do nierównomiernego topienia i przetwarzania w takich maszynach, jak wytłaczarki czy wtryskarki.

- Stwarzają zagrożenie pyłowe w miejscu pracy.

- Oznacza stratę materialną.

Choć to sprzeczne z intuicją, bardzo małe ekrany, zwłaszcza w przypadku kruchych tworzyw sztucznych, może czasami prowadzić do zwiększenia ilości drobnych cząstek. Dzieje się tak, ponieważ materiał jest wielokrotnie uderzany przez noże, gdy próbuje przejść przez małe otwory, co potencjalnie powoduje pękanie na pył zamiast czystego cięcia. Z drugiej strony, zbyt duże sito może nie rozdrobnić materiału wystarczająco, co prowadzi do powstawania zbyt dużych cząstek, które również powodują problemy. Rodzaj tworzywa sztucznego również odgrywa tutaj znaczącą rolę; elastyczne tworzywa sztuczne zachowują się inaczej niż sztywne lub kruche.

Zużycie energii i gromadzenie się ciepła

Przetwarzanie materiału przez mniejsze otwory sitowe może potencjalnie prowadzić do:

- Zwiększone zużycie energii: Silnik pracuje ciężej i dłużej, aby zmniejszyć rozmiar cząsteczek.

- Większe gromadzenie się ciepła: Więcej akcji tnących i tarcia w komorze generuje więcej ciepła. W przypadku tworzyw sztucznych wrażliwych na ciepło (takich jak PVC lub PET w pewnym stopniu) nadmierne ciepło może prowadzić do degradacji materiału, zmieniając jego właściwości lub powodując odbarwienia.

Prawidłowa konstrukcja maszyny, ostre noże i odpowiedni wybór sita mogą złagodzić te problemy. Niektóre granulatory oferują również funkcje takie jak chłodzenie wodne komory tnącej.

Wizualizacja wydajności: rozmiar ekranu a kluczowe wskaźniki

Aby lepiej zobrazować te zależności, należy wziąć pod uwagę następujące ogólne trendy (rzeczywista wydajność będzie się różnić w zależności od materiału, typu maszyny i stanu noża):

| Rozmiar otworu sitowego | Typowy rozmiar cząstek | Przepustowość względna | Potencjał drobnych cząstek (zależny od materiału) | Typowe zastosowanie |

|---|---|---|---|---|

| Mały (np. 4-6 mm) | Dobrze, Jednolity | Niżej | Umiarkowany (może być wyższy w przypadku kruchych tworzyw sztucznych) | Wysoka precyzja formowania, wysokie wykorzystanie przemiału % |

| Średni (np. 6-10 mm) | Średni, dość jednolity | Średni | Ogólnie niski do umiarkowanego | Formowanie uniwersalne, wytłaczanie |

| Duży (np. 10-15mm+) | Szorstki, mniej jednolity | Wyższy | Niskie (ale cząsteczki są większe) | Redukcja odpadów wielkogabarytowych, niskie zużycie przemiału % |

Ta tabela zapewnia uproszczony przegląd. Zawsze przeprowadzaj próby z konkretnym materiałem i aplikacją, aby określić optymalny rozmiar ekranu.

Wybór optymalnego rozmiaru ekranu: kluczowe kwestie

Wybór odpowiedniego ekranu dla Twojego granulator plastiku polega na rozważeniu kilku czynników:

- Typ materiału: Kruche tworzywa sztuczne (np. PS, SAN) mogą pękać i wytwarzać więcej drobnych cząstek przy bardzo małych sitach. Miększe, bardziej ciągliwe tworzywa sztuczne (np. PE, PP) mogą być bardziej wyrozumiałe, ale mogą się również rozmazywać lub topić, jeśli zostanie wytworzone zbyt dużo ciepła.

- Pożądana jakość wyjściowa: Jaki jest maksymalny dopuszczalny rozmiar cząstek dla Twojego dalszego procesu? Jak jednorodne muszą być granulki?

- Aplikacja w dół:

- Formowanie wtryskowe: Często wymagane są drobniejsze, jednolite granulki (np. 4-8 mm) w celu zapewnienia równomiernego topienia i przepływu.

- Wyrzucenie: Często toleruje nieco większe lub mniej jednolite cząstki (np. 6-10 mm), ale ważna jest nadal spójność.

- Recykling/Ponowne przetwarzanie: Wymagania są bardzo różne. Jeśli jest sprzedawany jako przemiał, kupujący będzie miał specyfikacje.

- Wymagania dotyczące przepustowości: Ile materiału musisz przetworzyć na godzinę? Porównaj to z pożądanym rozmiarem cząstek.

- Procent wykorzystanego przemiału: Jeżeli stosuje się wysoki procent przemiału z materiałem pierwotnym, zazwyczaj preferuje się bardziej spójny i drobniejszy granulat.

- Stan noży: Ostre noże są kluczowe. Tępe noże będą miażdżyć i rozrywać materiał zamiast go czysto ciąć, co prowadzi do większej ilości drobnych elementów i większego zużycia energii, niezależnie od rozmiaru sita.

Wnioski: Mały wybór o dużym wpływie

Ekran w Twoim granulator plastiku jest czymś więcej niż tylko metalową płytą z otworami. Jest to kluczowy element, który znacząco definiuje cechy granulowanego materiału. Rozumiejąc, w jaki sposób różne rozmiary sit wpływają na wielkość cząstek, jednorodność, przepustowość, generowanie drobnych cząstek i zużycie energii, możesz podejmować świadome decyzje, aby zoptymalizuj swój proces granulacji.

Zawsze skonsultuj się z producentem granulatora lub ekspertem od przetwarzania materiałów, jeśli nie masz pewności. Eksperymentowanie z różnymi rozmiarami sit (jeśli to możliwe) dla konkretnych materiałów i zastosowań może prowadzić do znacznej poprawy jakości wyjściowej i ogólnej wydajności operacyjnej. Pamiętaj, że właściwy wybór sita pomaga zapewnić, że Twoje przemiały będą cennym zasobem, a nie bólem głowy podczas przetwarzania.

Szukasz więcej informacji na temat granulatorów plastiku lub potrzebujesz porady eksperta? Zapoznaj się z naszą ofertą granulatory plastiku tutaj lub skontaktuj się z naszym zespołem technicznym już dziś.