Heavy-Duty Kunststoffzermahlgerät-Kaufratgeber: Heben Sie Ihre Recyclinglinie an

Heavy-Duty Kunststoffzermahlgerät ist ein zentrales Werkzeug zur Zerkleinerung von Material im modernen Recycling. Es ist jedoch nicht immer die richtige erste Maschine. Die Auswahl der richtigen Kunststoffrecyclingmaschine Die Entscheidung hängt von der Materialgeometrie, dem Kontaminationsrisiko, den Durchsatzvorgaben und den Anforderungen der nachgelagerten Verarbeitungsprozesse (Waschen, Extrudieren, Granulieren) ab. Dieser Leitfaden bietet erfahrungsbasierte Kriterien und praktische Regeln zur Vermeidung von Fehlern für Käufer.

In diesem umfassenden Ressource finden Sie:

- Aktuelle Kriterien für die Maschinenauswahl und Kaufstrategien

- Marktzentrische US-Checkliste: Einhaltung der Vorschriften, Energie und Sicherheit

- Praktische Gerätvergleich und visuelle Entscheidungsleitfäden

- Fallstricke für Käufer: Wann man keinen Brecher verwenden sollte, wann “Hochleistungsversion” übertrieben ist und welche Funktionen oft überflüssig sind

Warum ein Hochleistungs-Kunststoffzerkleinerer unverzichtbar ist (wenn es das richtige Werkzeug ist)

Beim modernen Recycling ist die Zerkleinerung nicht einfach nur ein Prozessschritt – die durch Hochleistungsbrecher erreichte Konsistenz bestimmt die Stabilität der nachgelagerten Prozesse und die Produktqualität.

- Einheitlicher Neugranulat reduziert Verstopfungen und Schmelzunterschiede in der Extrusion oder Spritzgussformung

- Robuste Ingenieurkunst unterstützt anspruchsvolle Anwendungen (z. B. starre Kunststoffe, dickwandige Teile)

- Angemessene Schutzvorrichtungen, Verriegelungen und Staubschutzmaßnahmen unterstützen die Sicherheitserwartungen auf der Baustelle.

- Am besten geeignet für Betriebe, die Folgendes benötigen reproduzierbare Granulatgröße (über Bildschirmsteuerung) anstatt grob vorzuschneiden

Wichtigste Auswahlkriterien & Checkliste für Käufer

1) Materialgeometrie & Ausgabevorgaben

- Annehmbare KunststoffePE, PP, PET, PVC, ABS, PA (Zusatzstoffe/Füllstoffe bestätigen)

- Definieren Zufuhrformular: Flaschen/Behälter, Bleche, Rohrabschnitte, Spülrückstände, Klumpen

- Ziel definieren Bildschirmgröße für das endgültige Granulat (und die nachgelagerte Toleranz)

- Planen Sie den Durchsatz für das aktuelle Wachstum plus 3–5 Jahre.

2) Stromversorgung, Sicherheit und Wartungsfreundlichkeit

- Motordimensionierung: Anpassung an Materialfestigkeit und Betriebszyklus (Überdimensionierung vermeiden)

- Sicherheitsverriegelungen, Schutzvorrichtungen und Staub-/Lärmschutzmaßnahmen sind auf die EHS-Anforderungen des Werks abgestimmt.

- Wartungszugang: Kammeröffnung, werkzeugloser Zugang zum Sieb, ergonomische Klingenwechselmöglichkeiten

- Teileverfügbarkeit und Reaktionszeit prüfen, um Ausfallrisiken zu minimieren

Wann Sie sollten Nicht Verwenden Sie einen Kunststoffzerkleinerer

Ein Brecher ist für die kontrollierte Granulierung ausgelegt. Ist das Aufgabematerial zu groß, zu lang, zu verschmutzt oder zu elastisch, kann sich ein Brecher zu einer teuren, verschleißanfälligen und verstopfungsanfälligen Maschine entwickeln.

- Sehr lange Artikel: lange Rohre, Profile, Folienstreifen, Gewebesäcke, Gurte, Seile, Fischernetze – hohes Risiko der Verwicklung und Rotorüberlastung.

- Sperrige, dichte, dicke FeststoffeGroße Abfallmengen, Blöcke, Paletten, Klumpen – müssen normalerweise zuerst geschreddert (oder vorgeschnitten) werden.

- Hohe Kontamination: Metalleinsätze, Steine, grober Sand, unbekannte gemischte Abfälle – wählen Sie zuerst Vorsortierung + Schredder + Metalldetektion.

- Wenn Sie nur eine “grobe Größenreduzierung” benötigen”Zur Reduzierung des Transportvolumens ist ein Schredder in der Regel wirtschaftlicher als ein Hochgeschwindigkeitsbrecher.

- Wärmeempfindliche/niedrigschmelzende Werkstoffe bei hoher Reibung: Risiko des Verschmierens oder teilweisen Schmelzens bei mangelhafter Prozesskontrolle.

Zermahlgerättypen-Vergleich

| Schneidertyp | Geeignete Materialien | Schlüsselanwendung | Stärke | Beschränkungen |

|---|---|---|---|---|

| Klauen (V-Typ) | Robuster/sperriger Kunststoff, eingespritzte Klumpen, Automobilteile | Hartplastik (HDPE/PP/PVC); Automobilverpackung | Starke Greifkraft, weniger Verstopfungen | Höhere Kosten, Bedarf an regelmäßigem Schärfen |

| Flocken | Bleche, Rohrreste, Profile | PVC/PP/PC-Hartmetallverarbeitung | Vielseitig, feinere Körnung | Langsamer bei dicken/hochharten Kunststoffen |

| Flach | Flaschen, dünnwandige Artikel, leichte Verpackungen | PE/PET-Dünnverpackung | Geringeres Rauschen, stabile Ausgangsleistung | Nicht geeignet für zähe, sperrige, hochsteife Kunststoffe. |

Brecher oder Schredder: Wählen Sie nach Materiallänge und Zuführungsform

Käufer lassen sich oft von “Leistung” oder “Marke” leiten, aber der schnellste Weg, Fehlkäufe zu vermeiden, ist die Auswahl nach … Länge + Elastizität + Schüttdichte.

| Materialzustand | Empfohlener erster Schritt | Warum |

|---|---|---|

| Lang / faserig (Filmstreifen, gewebte Taschen, Gurte, Netze, lange Profile) | Aktenvernichter (niedrige Drehzahl, hohes Drehmoment) + optionaler Brecher | Verhindern Sie Verwicklungen und Rotorblockaden; der Zerkleinerer erzeugt eine handliche Aufgabegröße |

| Groß und dicht (Ausschlamm, Klumpen, dicke Blöcke, Paletten) | Aktenvernichter (oder vorgeschnitten) dann, falls Granulat benötigt wird, zerkleinern. | Die Brechereffizienz sinkt; der Verschleiß steigt sprunghaft an, wenn keine Vorzerkleinerung erfolgt. |

| Kurz / normal (Flaschen, Behälter, kleine, starre Reststücke, vorgeschnittene Rohre) | Brecher | Hochgeschwindigkeitsschneiden und Siebsteuerung erzeugen gleichmäßige Granulate |

| Präzise Granulatgröße erforderlich zum Waschen/Extrudieren/Granulieren | Brecher (Bildschirmbasierte Steuerung) | Eine stabile Partikelgröße verringert die Instabilität stromabwärts. |

Tipp: Für optimierte Leitungen verwenden Sie Zerkleinerungsgerät zur Vorzerkleinerung, Dann Brecher für die Endgranulierung wenn Sie gleichmäßige Flocken/Granulate benötigen.

Ab welcher Kapazität ist der Einsatz eines “Hochleistungsbrechers” nicht empfehlenswert?

“Hochleistungsausführung” bedeutet höhere Kosten (Struktur, Lager, Rotormasse, Antrieb). Bei geringem oder intermittierendem Durchsatz zahlen Sie für Kapazität, die Sie nicht nutzen können.

- < 300 kg/h: Im Allgemeinen nicht empfehlenswert, ein hochbelastbar Brecher verwenden, es sei denn, der Kunststoff ist extrem hart oder Ihr Arbeitszyklus ist kontinuierlich.

- 300–600 kg/h: Ziehen Sie eine Ausführung für den Schwerlastbereich nur dann in Betracht, wenn Ihr Material dickwandig ist, eine hohe Härte aufweist oder Sie eine Stabilität rund um die Uhr benötigen.

- > 600 kg/hRobuste Konstruktionen sind in der Regel aufgrund der hohen Verfügbarkeit und der geringen Verschleißminderung kosteneffizient.

Welche “Hochleistungsoptionen” sind oft Geldverschwendung?

Manche Konfigurationen wirken im Angebot hochwertig, verbessern aber weder die Leistung noch die Zuverlässigkeit für typische Käufer. Nutzen Sie dies als Verhandlungscheckliste.

Häufige “überdimensionierte” Bauteile

- Überdimensionierter Motor ohne materielle Rechtfertigung (höherer Energieverbrauch + kein wirklicher Durchsatzgewinn)

- Extrem harte Klingenmaterialien für sauberes PE/PP (man bezahlt für Verschleißfestigkeit, die man nicht benötigt)

- übermäßig kleiner Bildschirm wenn nachgelagerte Prozesse dies nicht benötigen (verringert den Durchsatz und erhöht die Wärmeentwicklung)

- Komplexe Automatisierung ohne stabile Zufuhr (die SPS kann eine mangelhafte Zufuhrkonsistenz nicht beheben)

Wann sich “Premium” tatsächlich lohnt

- Außenlager und ordnungsgemäße Abdichtungen bei tatsächlicher Staub-/Wasserbelastung

- Echte Sicherheitsverriegelungen und die Bewachung entspricht den Anforderungen an die Einhaltung der Vorschriften vor Ort.

- Wartungsfreundlicher Kammerzugang (weniger Arbeitsstunden pro Klingenwechsel)

- Metallschutzstrategie (Magnet-/Metalldetektor) bei Kontaminationsrisiko

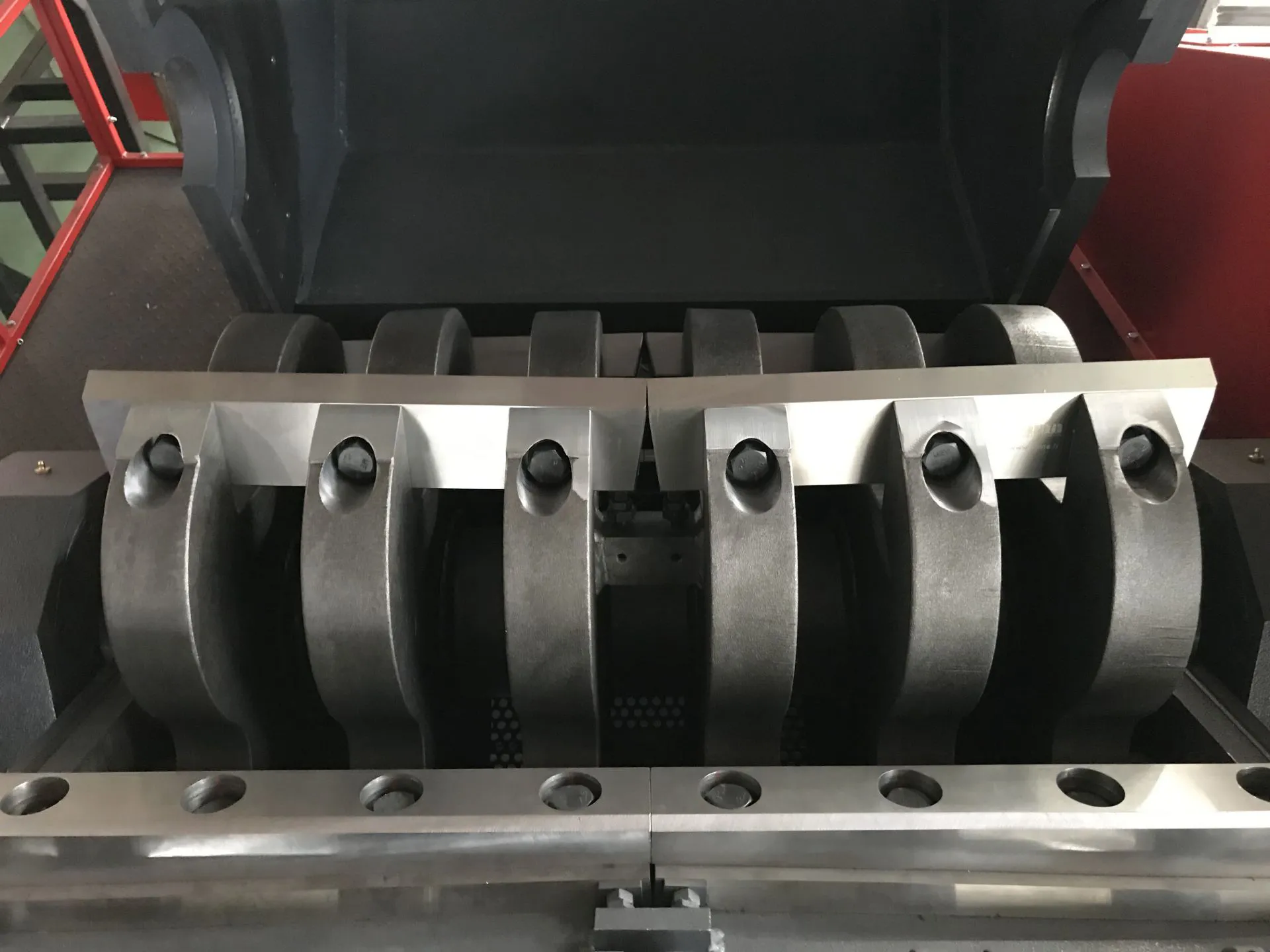

Vorgestelltes Gerätetafel-Detail

Energycle Extra-Large Rigid Plastic Granulator

Entwickelt für die Granulierung großer Mengen und den stabilen Betrieb von Hartkunststoffen. Konfigurierbar, um Siebgröße, Aufgabematerial und Wartungsanforderungen optimal zu erfüllen.

- Anwendungsbereich: starre Behälter, sperrige Teile, Kunststoffe für die Automobilindustrie

- Konfigurierbare Siebe: 12–40 mm

- Wartungsorientiertes Design für schnellen Zugriff auf Klinge und Sieb

Wo Energycle-Brecher am besten eingesetzt werden: Klare Anwendungsfälle

Um Fehlanfragen zu vermeiden und die Angebotserstellung zu beschleunigen, beschreiben Sie Ihr Szenario klar. Energycle-Brecher eignen sich am besten für folgende Käufersituationen:

- Starre Kunststoffe mit vorhersehbarer Zuführungsgröße: Spritzgussreste, Behälter, Flaschen, dickwandige Teile (bei Bedarf vorgeschnitten)

- Linien, die gleichmäßige Granulate erfordern: direkte Zuführung zu Wasch-, Extrusions- oder Pelletiersystemen

- Hohe Verfügbarkeitserwartungen: kontinuierliche Produktion, bei der Ausfallkosten erheblich sind

- Anlagen, die der Wartungseffizienz Priorität einräumenDas Schnellzugriffsdesign reduziert den Arbeitsaufwand beim Klingenwechsel.

- Upgrades gegenüber “leichten” SchleifmaschinenWenn Verschleiß, Vibrationen und Leistungsschwankungen Ihr Wachstum einschränken

Schneller RFQ-Tipp: Wenn Sie uns (1) Materialfotos, (2) die maximale Stücklänge/-größe, (3) die Zielmenge in kg/h und (4) die gewünschte Korngröße mitteilen, können wir Ihnen schnell die passende Brecherkonfiguration vorschlagen.

Entscheidungshilfe: Unverzichtbare Funktionen (Käuferorientiert)

- Lastschutzstrategie (um Überlastauslösungen und Blattschäden zu vermeiden)

- Energieeffizienz und realistische Motordimensionierung (Vermeidung von Energieverschwendung durch Überdimensionierung)

- Zugang zu Klinge und Sieb, wodurch sich die Wartungsstunden reduzieren

- Staub- und Lärmmanagement abgestimmt auf Ihre Standortanforderungen

- Verfügbarkeit von Ersatzteilen und Service-Reaktionsplan

FAQs

- Wie oft sollten Messer gewechselt werden? Es hängt von der Abrasivität und dem Verschmutzungsgrad des Materials ab. Legen Sie Inspektionsintervalle fest und schärfen/drehen Sie die Klingen proaktiv.

- Woran erkenne ich, ob ein Brecher für mein Gelände geeignet ist? Verlangen Sie Schutzvorrichtungen, Verriegelungen und ein dokumentiertes Lockout/Tagout-Verfahren, das mit Ihren EHS-Regeln übereinstimmt.

- Kann ich den Brecher in SCADA/MES integrieren? Ja – definieren Sie, welche Signale Sie tatsächlich benötigen (Strom, Last, Alarme, Laufzeit), um unnötige Automatisierungskosten zu vermeiden.