Das Geheimnis des Granulators: Wie die Siebgröße Ihre Kunststoffproduktion beeinflusst

Für Einkäufer, Ingenieure und Techniker in der Kunststoffindustrie ist das Verständnis aller Komponenten der Anlage der Schlüssel zur Optimierung der Produktion. Ein oft unterschätztes Element in einer Kunststoffgranulator ist das Sieb. Seine Größe ist nicht nur ein kleines Detail; sie ist ein entscheidender Faktor, der die Qualität, Konsistenz und Eignung Ihres Kunststoffgranulats direkt beeinflusst.

Den Kunststoffgranulator verstehen: Eine kurze Auffrischung

Bevor wir uns mit den Einzelheiten der Bildschirmgrößen befassen, wollen wir kurz noch einmal darauf zurückkommen, was ein Kunststoffgranulator Das ist der Fall. Ein Granulator (auch Mühle genannt) ist im Wesentlichen dafür ausgelegt, die Größe von Kunststoffabfällen – wie Angüssen, Läufern, Ausschussteilen oder größeren Kunststoffgegenständen – in kleinere, besser handhabbare und oft wiederverwendbare Partikel, sogenanntes Mahlgut oder Granulat, zu reduzieren.

Beispielhafter Arbeitsablauf eines Kunststoffgranulators:

1. Kunststoffzufuhr (Eingang) → 2. Schneidkammer (Rotor mit Messern) → 3. Sieb (Klassifizierung) → 4. Granulierter Kunststoff (Ausgang)

Der Kunststoff wird in eine Schneidkammer geleitet, wo rotierende und stationäre Messer das Material zerschneiden. Sobald die Stücke klein genug sind, passieren sie ein Sieb mit speziell dimensionierten Löchern, die die maximale Größe des fertigen Granulats bestimmen.

Die entscheidende Rolle des Siebes in einem Kunststoffgranulator

Der Bildschirm in einem Kunststoffgranulator fungiert als Torwächter. Es handelt sich um ein perforiertes Blech oder eine Platte, die sich unter der Schneidkammer befindet. Seine Hauptfunktionen sind:

- Bestimmung der endgültigen Partikelgröße: Der Durchmesser der Löcher im Sieb bestimmt die maximale Größe der granulierten Partikel. Das Material verbleibt in der Schneidkammer, bis es klein genug ist, um durch diese Löcher zu passen.

- Sicherstellung der Partikelgleichmäßigkeit: Ein gut gewähltes Sieb trägt zur Herstellung eines konsistenteren und gleichmäßigeren Granulats bei, was für viele nachgelagerte Prozesse wie Spritzguss oder Extrusion von entscheidender Bedeutung ist.

Ohne das richtige Sieb erhalten Sie möglicherweise Material, das zu groß, zu klein, zu uneinheitlich oder mit übermäßig viel Feinstaub behaftet ist – all dies kann sich negativ auf Ihre nachfolgenden Betriebsabläufe und die Produktqualität auswirken.

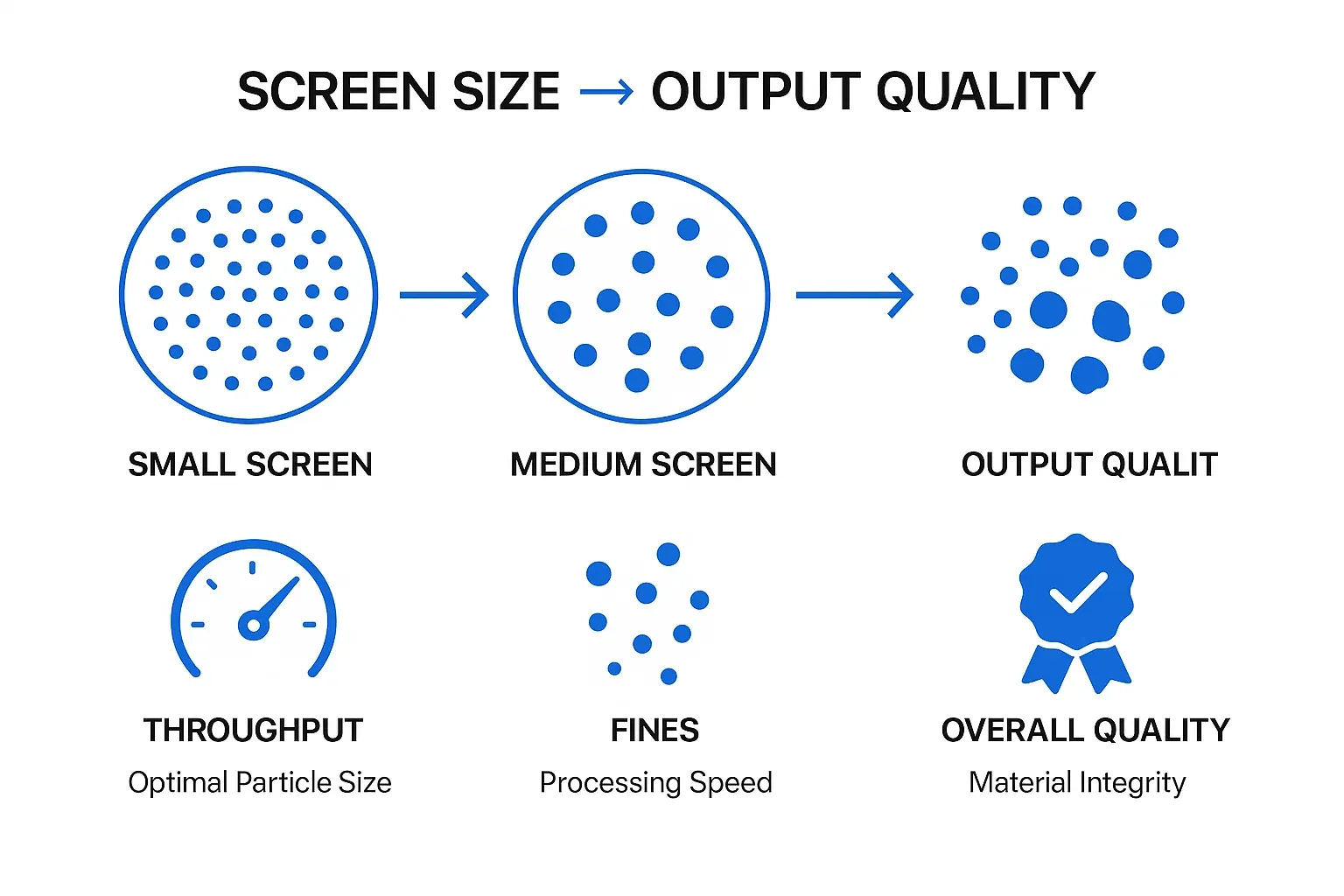

Wie sich die Bildschirmgröße direkt auf die Ausgabequalität auswirkt

Die Wahl des Sieblochdurchmessers ist ein Balanceakt. Sehen wir uns die wichtigsten Einflussfaktoren der Siebgröße auf das Ergebnis an:

Partikelgröße und Gleichmäßigkeit

Dies ist die unmittelbarste Auswirkung.

- Kleinere Sieblöcher (z. B. 4–6 mm): Produzieren Sie kleinere, oft gleichmäßigere Granulate. Dies ist im Allgemeinen für Anwendungen wünschenswert, die feines, konsistentes Mahlgut erfordern, das gleichmäßig schmilzt und fließt, wie z. B. beim komplexen Spritzguss. Dies kann jedoch den Durchsatz verringern und die Gefahr von Feinanteilen erhöhen.

- Größere Sieblöcher (z. B. 8–12 mm+): Ergibt größere Granulate. Dies kann für weniger anspruchsvolle Anwendungen oder bei der Mischung des Mahlguts mit Neuware in geringeren Anteilen akzeptabel oder sogar wünschenswert sein. Der Durchsatz ist typischerweise höher.

Das Ziel ist die Erreichung der kleinste praktische Partikelgröße die Ihr nachgelagerter Prozess effizient verarbeiten kann, ohne übermäßige Strafen zu verursachen oder den Durchsatz unnötig zu beeinträchtigen.

Durchsatz und Effizienz

Der Durchsatz bezieht sich auf die Materialmenge, die ein Granulator pro Zeiteinheit verarbeiten kann (z. B. kg/Stunde).

- Größere Bildschirme: Ermöglichen im Allgemeinen einen höheren Durchsatz, da das Material die Schneidkammer schneller verlassen kann.

- Kleinere Bildschirme: Kann den Durchsatz reduzieren, da das Material mehrmals geschnitten werden muss, um die erforderliche Größe für die kleineren Löcher zu erreichen. Dies bedeutet, dass die Partikel länger in der Schneidkammer verbringen.

Es ist ein Kompromiss: Geben Sie feineren, gleichmäßigeren Partikeln den Vorzug auf Kosten der Verarbeitungsgeschwindigkeit, oder ist ein höherer Durchsatz mit etwas größeren/weniger gleichmäßigen Partikeln akzeptabel?

Feinstaubbildung und Materialintegrität

„Feinstaub“ sind sehr kleine Partikel oder Staub. Übermäßiger Feinstaub ist im Allgemeinen unerwünscht, da er:

- Verursacht Probleme in Förder- und Zufuhrsystemen.

- Führt zu ungleichmäßigem Schmelzen und Verarbeiten in Maschinen wie Extrudern oder Spritzgussmaschinen.

- Stellen eine Staubgefahr am Arbeitsplatz dar.

- Stellen einen materiellen Verlust dar.

Obwohl es kontraintuitiv ist, sehr kleine Bildschirme, insbesondere bei spröden Kunststoffen, kann manchmal zu erhöhten Feinanteilen führen. Das liegt daran, dass das Material beim Durchdringen der winzigen Löcher immer wieder von den Messern getroffen wird und dadurch möglicherweise zu Staub zerbricht, anstatt sauber geschnitten zu werden. Umgekehrt kann ein zu großes Sieb das Material möglicherweise nicht ausreichend zerkleinern, wodurch übergroße Partikel entstehen, die ebenfalls Probleme bereiten. Auch die Art des Kunststoffs spielt hier eine wichtige Rolle; flexible Kunststoffe verhalten sich anders als starre oder spröde.

Energieverbrauch und Wärmeentwicklung

Die Verarbeitung von Material durch kleinere Sieblöcher kann möglicherweise zu Folgendem führen:

- Erhöhter Energieverbrauch: Der Motor arbeitet länger und härter, um die Partikel auf eine kleinere Größe zu reduzieren.

- Höhere Wärmeentwicklung: Durch stärkere Schneidbewegungen und Reibung in der Kammer entsteht mehr Wärme. Bei wärmeempfindlichen Kunststoffen (z. B. PVC oder PET) kann übermäßige Hitze zu Materialzersetzung, veränderten Eigenschaften oder Verfärbungen führen.

Eine geeignete Maschinenkonstruktion, scharfe Messer und die Wahl des passenden Siebes können diese Probleme mildern. Einige Granulatoren bieten zudem Funktionen wie eine Wasserkühlung für die Schneidkammer.

Visualisierung der Leistung: Bildschirmgröße vs. Schlüsselkennzahlen

Um diese Zusammenhänge besser zu veranschaulichen, betrachten Sie die folgenden allgemeinen Trends (die tatsächliche Leistung variiert je nach Material, Maschinentyp und Messerzustand):

| Sieblochgröße | Typische Partikelgröße | Relativer Durchsatz | Feinstaubpotenzial (materialabhängig) | Typische Anwendung |

|---|---|---|---|---|

| Klein (z. B. 4–6 mm) | Fein, Einheitlich | Untere | Mäßig (kann bei spröden Kunststoffen höher sein) | Hochpräzises Formen, hoher %-Mahlguteinsatz |

| Mittel (z. B. 6–10 mm) | Mittel, ziemlich gleichmäßig | Medium | Im Allgemeinen niedrig bis mittel | Allgemeine Formgebung, Extrusion |

| Groß (z. B. 10–15 mm+) | Grob, weniger gleichmäßig | Höher | Niedrig (aber die Partikel sind größer) | Sperrmüllreduzierung, geringer %-Mahlgutverbrauch |

Diese Tabelle bietet eine vereinfachte Übersicht. Führen Sie immer Tests mit Ihrem spezifischen Material und Ihrer Anwendung durch, um die optimale Bildschirmgröße zu ermitteln.

Auswahl der optimalen Bildschirmgröße: Wichtige Überlegungen

Die Wahl des richtigen Bildschirms für Ihr Kunststoffgranulator beinhaltet die Berücksichtigung mehrerer Faktoren:

- Materialart: Spröde Kunststoffe (z. B. PS, SAN) können bei sehr kleinen Sieben zersplittern und mehr Feinanteile produzieren. Weichere, dehnbarere Kunststoffe (z. B. PE, PP) sind zwar nachgiebiger, können aber bei zu großer Hitzeentwicklung auch verschmieren oder schmelzen.

- Gewünschte Ausgabequalität: Welche Partikelgröße ist für Ihren nachgelagerten Prozess maximal zulässig? Wie gleichmäßig muss das Granulat sein?

- Downstream-Anwendung:

- Spritzguss: Für ein gleichmäßiges Schmelzen und Fließen sind häufig feinere, gleichmäßigere Körnchen (z. B. 4–8 mm) erforderlich.

- Extrusion: Kann oft etwas größere oder weniger gleichmäßige Partikel tolerieren (z. B. 6–10 mm), aber die Konsistenz ist trotzdem wichtig.

- Recycling/Wiederaufbereitung: Die Anforderungen sind sehr unterschiedlich. Wenn das Material als Mahlgut verkauft wird, hat der Käufer Spezifikationen.

- Durchsatzanforderungen: Wie viel Material müssen Sie pro Stunde verarbeiten? Wägen Sie dies gegen die gewünschte Partikelgröße ab.

- Prozentsatz des verwendeten Mahlguts: Bei Verwendung eines hohen Anteils an Regenerat im Vergleich zu Neuware ist in der Regel ein gleichmäßigeres und feineres Granulat vorzuziehen.

- Zustand der Messer: Scharfe Messer sind entscheidend. Stumpfe Messer zerdrücken und zerreißen das Material, anstatt es sauber zu schneiden. Dies führt zu mehr Feinanteilen und einem höheren Energieverbrauch, unabhängig von der Siebgröße.

Fazit: Eine kleine Entscheidung mit großer Wirkung

Der Bildschirm in Ihrem Kunststoffgranulator ist weit mehr als nur eine Metallplatte mit Löchern. Es ist eine zentrale Komponente, die die Eigenschaften Ihres Granulats maßgeblich bestimmt. Wenn Sie verstehen, wie sich unterschiedliche Siebgrößen auf Partikelgröße, Gleichmäßigkeit, Durchsatz, Feinanteilbildung und Energieverbrauch auswirken, können Sie fundierte Entscheidungen treffen. Optimieren Sie Ihren Granulationsprozess.

Wenden Sie sich im Zweifelsfall immer an Ihren Granulatorhersteller oder einen Materialverarbeitungsexperten. Das Experimentieren mit verschiedenen Siebgrößen (sofern möglich) für Ihre spezifischen Materialien und Anwendungen kann die Ausgabequalität und die Gesamtbetriebseffizienz deutlich verbessern. Denken Sie daran: Die richtige Siebwahl trägt dazu bei, dass Ihr Mahlgut ein wertvolles Gut ist und nicht zu einem Verarbeitungsproblem wird.

Suchen Sie weitere Informationen zu Kunststoffgranulatoren oder benötigen Sie eine Expertenberatung? Entdecken Sie unser Angebot an Kunststoffgranulatoren hier oder kontaktieren Sie noch heute unser technisches Team.