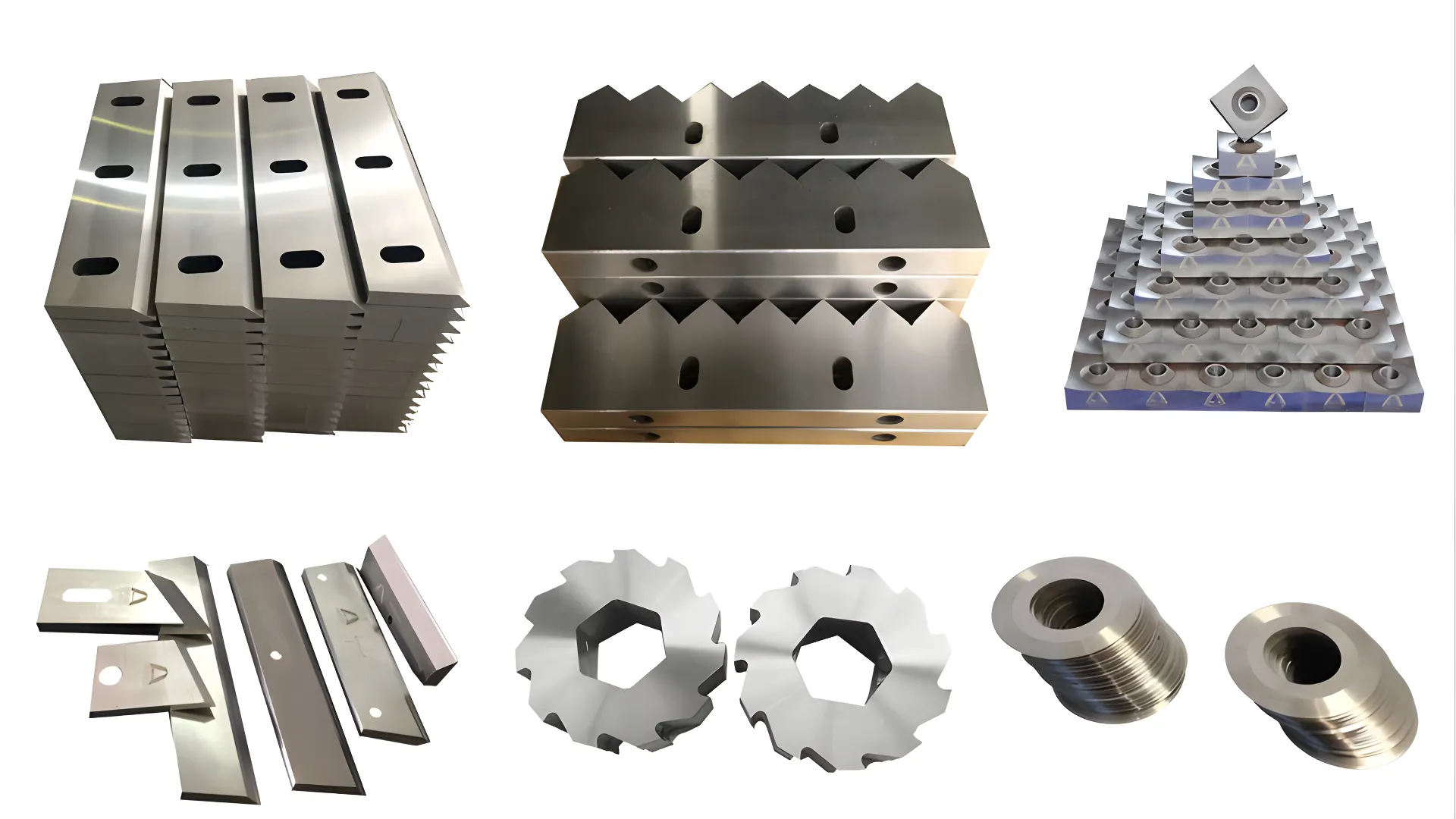

Cuchillas de trituradora Son los componentes de desgaste más críticos en las trituradoras industriales. La calidad de sus materiales, el tratamiento térmico, la geometría y la compatibilidad con la aplicación determinan directamente la eficiencia de la trituración, el consumo de energía, la frecuencia de las paradas y el coste operativo total.

Para los propietarios de plantas de reciclaje, los compradores de equipos y los ingenieros, comprender cómo se diseñan, fabrican y seleccionan las cuchillas de las trituradoras es esencial para maximizar el retorno de la inversión y garantizar un funcionamiento estable a largo plazo.

Esta guía explica Cómo funcionan las cuchillas de la trituradora, cómo se fabrican, qué materiales funcionan mejor para diferentes aplicaciones y cómo elegir la cuchilla adecuada para su tarea de trituración.

Por qué son importantes las cuchillas de trituradora en el reciclaje industrial

En una trituradora industrial típica, las cuchillas representan aproximadamente 15–25% del costo total de la máquina, pero tienen un impacto desproporcionado en el rendimiento y los gastos de mantenimiento.

Una mala selección de la cuchilla puede provocar:

- Desgaste excesivo o reemplazo frecuente de la cuchilla

- Aumento del consumo de energía

- Tamaño de partícula inconsistente

- Sobrecarga del eje, vibración o daños en los cojinetes

Por el contrario, unas cuchillas correctamente seleccionadas:

- Entregar un tamaño de salida consistente

- Reducir el consumo de energía por tonelada procesada

- Ampliar los intervalos de servicio

- Proteja la estructura y el tren de potencia de la trituradora

En las operaciones de reciclaje de plástico, donde los materiales varían ampliamente en dureza, contaminación y forma, la elección de la cuchilla es especialmente crítica.

Funciones principales de las cuchillas de la trituradora

Las cuchillas de trituradoras industriales realizan tres funciones principales:

- Agarre de material

Los perfiles de gancho de la cuchilla capturan materiales voluminosos o flexibles (películas, bolsas tejidas, tuberías) y evitan que se resbalen. - Esquila y desgarro

Las cuchillas contrarrotativas generan fuerzas de corte que fracturan plásticos, caucho o compuestos a lo largo de líneas de tensión controladas. - Control de reducción de tamaño

El espesor, el espaciado y la cantidad de las cuchillas determinan el tamaño final de las partículas y el equilibrio del rendimiento.

Un diseño de cuchilla eficaz es siempre un compromiso entre Agresividad de corte, durabilidad y resistencia a los golpes.

Proceso de fabricación de cuchillas de trituradora (estándar industrial)

Las cuchillas de trituradora de alta calidad deben seguir estrictos procedimientos de fabricación y control de calidad. Un proceso profesional suele incluir:

1. Selección de materia prima

Aceros para herramientas de aleación de primera calidad, como Cr12MoV, D2, DC53 o SKD11 Se eligen por su resistencia al desgaste, tenacidad y estabilidad al tratamiento térmico.

2. Corte de precisión

El corte por láser o chorro de agua garantiza precisión dimensional, bordes suaves y una tensión interna mínima.

3. Forja (cuando sea necesario)

La forja mejora la estructura del grano interno y la resistencia mecánica para aplicaciones de trabajo pesado.

4. Mecanizado de desbaste

El mecanizado CNC elimina el exceso de material y prepara la hoja para el tratamiento térmico.

5. Tratamiento térmico

El tratamiento térmico al vacío o en atmósfera controlada optimiza la dureza, la tenacidad y la consistencia de la microestructura.

6. Templado

Múltiples ciclos de templado equilibran la dureza con la resistencia al impacto, reduciendo la fragilidad.

7. Acabado de pulido y corte de alambre

El rectificado final garantiza planitud, geometría precisa de los dientes y dureza uniforme en toda la superficie de la hoja.

Cada paso afecta directamente la vida útil de la cuchilla y el rendimiento de trituración en el mundo real.

Explicación de los materiales comunes de las cuchillas de trituradoras

Las diferentes aplicaciones de trituración requieren distintos aceros de cuchilla. A continuación, se presenta una comparación práctica utilizada por compradores industriales:

Cr12MoV

- Dureza: Alto

- Resistencia al desgaste: Excelente

- Mejor para: Reciclaje general de plásticos, plásticos rígidos, residuos industriales mixtos

- Fortaleza: Rentable y ampliamente utilizado

Acero para herramientas D2

- Dureza: Muy alto

- Resistencia al desgaste: Excelente

- Mejor para: Plásticos abrasivos, materiales contaminados

- Nota: Menos resistente al impacto que el Cr12MoV

DC53

- Dureza: Alto

- Tenacidad: Superior a D2

- Mejor para: Trituración de alta carga con riesgo de impacto

- Ventaja: Reducción del astillado y mayor vida útil

SKD11

- Dureza: Estable

- Resistencia al desgaste: Excelente

- Mejor para: Trituración de precisión y tiradas de producción largas

- Fortaleza: Calidad constante cuando se trata térmicamente de forma adecuada

Información importante:

Una mayor dureza no siempre implica un mejor rendimiento. En materiales con alta resistencia al impacto, una dureza excesiva puede causar astillas o grietas en la hoja.

Diseño de cuchilla adaptado a la aplicación

La selección de cuchillas para trituradoras no solo tiene que ver con el material, sino también con coincidencia de aplicaciones.

Reciclaje de plástico

- Profundidad de anzuelo media

- Dureza y tenacidad equilibradas

- Optimizado para PET, HDPE, PP, películas y desechos de inyección.

Películas, bolsas grandes y materiales tejidos

- Perfil de anzuelo agresivo

- Mayor tenacidad para evitar roturas en los bordes.

- Coordinación adecuada de la velocidad del eje

Neumáticos y caucho

- Hojas gruesas con geometría reforzada

- Énfasis en la resistencia al impacto

- A menudo se combinan con espaciadores endurecidos.

Residuos mixtos o contaminados

- Acero resistente al desgaste

- Ajustes de dureza conservadores

- Diseñado para tolerar trazas de metal y suciedad.

Una combinación correcta prolonga significativamente la vida útil de la cuchilla y estabiliza el rendimiento.

Grosor de la hoja, cantidad y tamaño de salida

La configuración de la cuchilla afecta directamente las características de salida:

- Hojas más gruesas:

- Mayor capacidad de par

- Salida más gruesa

- Mayor vida útil

- Cuchillas más delgadas:

- Salida más fina

- Mayor eficiencia de corte

- Desgaste más rápido en condiciones abrasivas

La cantidad de cuchillas y la disposición de los espaciadores definen el tamaño final de las partículas y deben coordinarse con los equipos posteriores, como granuladores o líneas de lavado.

Mantenimiento y optimización de la vida útil de las cuchillas

Incluso las cuchillas de primera calidad requieren un mantenimiento adecuado para alcanzar su vida útil completa:

- Gire o vuelva a afilar las cuchillas antes de realizar un redondeo severo de los bordes.

- Evite la sobrealimentación y la carga de choque

- Monitorear la alineación del eje y el estado de los cojinetes

- Adapte el tamaño de la pantalla y la configuración de descarga al diseño de la cuchilla

El mantenimiento preventivo cuesta mucho menos que el tiempo de inactividad de emergencia.

Conclusión

Las cuchillas de trituradora son el elemento principal de cualquier trituradora industrial. La selección de materiales, la calidad de fabricación, la geometría y la compatibilidad con las aplicaciones determinan directamente la productividad, el coste operativo y la vida útil de la máquina.

Para los profesionales del reciclaje y los compradores de equipos, invertir tiempo en la selección adecuada de las cuchillas no es opcional: es una decisión estratégica que afecta a toda la línea de reciclaje.

Si lo requieres Recomendaciones de cuchillas específicas para cada aplicación, diseño de cuchillas personalizado o cuchillas de repuesto para trituradoras de plástico, Máquina Energycle Proporciona soluciones de ingeniería adaptadas a las demandas de reciclaje del mundo real.