Noticias sobre reciclaje

En Energycle, procesamos miles de toneladas de botellas de PET al año. Hemos probado métodos de trituración en húmedo y en seco en instalaciones reales. Una y otra vez, la trituración en húmedo demuestra su valor para los operadores que buscan escamas de alta calidad y un funcionamiento fluido.

El triturado húmedo añade agua directamente a la cámara de trituración a medida que se introducen las botellas. Este sencillo paso transforma por completo el proceso. El agua enfría el material, elimina la suciedad y facilita la separación temprana de las etiquetas. El triturado seco omite el agua, lo que mantiene la configuración básica, pero presenta desafíos como el polvo y el calor.

Los operadores nos preguntan a menudo por qué recomendamos la trituración húmeda para la mayoría de las líneas de PET. Las razones se reducen a mejores resultados, menores costos a largo plazo y un mantenimiento más sencillo. Analicemos las principales ventajas que observamos a diario.

Eliminación superior de contaminantes desde el principio

El agua actúa como un enjuague integrado durante el triturado. A medida que las cuchillas trituran las botellas, el agua elimina inmediatamente la arena, la gravilla, la pulpa de papel y los adhesivos sueltos. Esto evita que los contaminantes se incrusten en las escamas de PET.

En sistemas secos, las etiquetas y el pegamento pueden manchar las superficies al acumularse calor. Esto obliga a realizar pasos de limpieza adicionales posteriormente. Con el triturado en húmedo, las escamas llegan más limpias a la fase de lavado. Las instalaciones con las que trabajamos reportan hasta 30% menos de residuos después del triturado inicial.

Esta limpieza temprana da como resultado un producto más puro que cumple con los estrictos estándares para rPET de grado alimenticio.

Protección de la calidad del material y la viscosidad intrínseca

El PET se degrada con temperaturas excesivas. La fricción en las trituradoras en seco eleva rápidamente la temperatura, lo que reduce la viscosidad intrínseca (IV). Una IV más baja implica pellets más débiles y pérdida de valor.

El agua mantiene todo fresco. Absorbe el calor y previene el daño térmico. Las pruebas en nuestras líneas muestran que los copos triturados en húmedo conservan valores de viscosidad intrínseca (IV) más altos, a menudo entre 0,05 y 0,1 puntos, en comparación con los métodos secos.

Los compradores pagan más por un material consistente y de alta viscosidad intrínseca (IV). La trituración húmeda permite obtener escamas con mejores precios sin necesidad de tratamientos adicionales.

Mayor vida útil del equipo y menor mantenimiento

El triturado en seco genera un desgaste considerable en las cuchillas y las cribas. Las partículas abrasivas, como la arena, se desgastan contra el metal sin lubricación.

El agua amortigua la acción y elimina los abrasivos. Las cuchillas se mantienen afiladas durante más tiempo y las mallas se obstruyen con menos frecuencia. Los operadores nos comentan que cambian las cuchillas 40–50% con menos frecuencia con sistemas húmedos.

Menos averías significan más tiempo de actividad y menores costos de reparación a lo largo del tiempo.

Operaciones más seguras, limpias y silenciosas

El triturado en seco produce nubes de polvo y partículas de plástico, lo que aumenta los riesgos de seguridad y requiere una ventilación adecuada.

Los métodos húmedos controlan el polvo casi por completo. El agua fija las partículas, por lo que el espacio de trabajo se mantiene más limpio y los trabajadores enfrentan menos riesgos.

El ruido también se reduce notablemente. El agua amortigua los impactos de las cuchillas, creando una planta más silenciosa que mantiene a los equipos cómodos durante turnos largos.

Eficiencia energética y rendimiento constante

El agua crea una carga más uniforme en los motores. El consumo de energía se mantiene estable en lugar de picos durante las cargas difíciles.

Muchas de las líneas que instalamos consumen menos electricidad en general con la trituración húmeda, incluso considerando el uso de bombas. Las ventajas se deben a un corte eficiente y una menor fricción.

Consejos prácticos para maximizar los beneficios de la trituración húmeda

Elija el caudal de agua adecuado. Comience con un peso de material de 5 a 101 TP7T y ajuste según los niveles de contaminación. trituradoras de botellas de PET húmedas Están diseñados con sistemas de inyección de agua ajustables para facilitar esta optimización.

Agregue un paso de preclasificación. Retire las tapas y la suciedad pesada antes de triturar para facilitar la carga.

Mantenga el pH del agua adecuado. Un nivel neutro o ligeramente alcalino ayuda a despegar las etiquetas sin dañar el PET.

Recicle el agua de proceso. Utilice tanques de filtración y sedimentación para reutilizarla y reducir el consumo de agua potable hasta en 701 TP7T.

Combina con un potente lavado posterior. El triturado húmedo se encarga de la primera limpieza; a continuación, se realizan lavados en caliente y separadores por fricción para una pureza máxima.

Guiamos a cada cliente de Energycle a través de estos ajustes durante la configuración. Pequeños cambios suelen mejorar rápidamente la calidad de la impresión.

¿Le interesan las líneas completas de reciclaje de PET? Consulte nuestras Sistemas de lavado de botellas PET o compare opciones en nuestra Guía de equipos de reciclaje de PET.

Perspectivas de fuentes de la industria

Los expertos respaldan estas ventajas. Un análisis detallado de la molienda húmeda en el reciclaje de plásticos destaca un menor consumo de energía, procesos más silenciosos y un mejor control del material de retorno. Estudios sobre métodos de trituración también demuestran que los procesos húmedos enriquecen los componentes puros con mayor eficacia.

En un contexto más amplio del reciclaje de PET, la EPA señala un alto potencial de recuperación cuando los procesos minimizan la degradación.

La trituración húmeda destaca entre los recicladores de PET más exigentes. Produce escamas más limpias, protege el valor del material, reduce el mantenimiento y crea un mejor ambiente de trabajo. La configuración inicial cuesta más que los sistemas secos, pero la rentabilidad en calidad y eficiencia se incrementa rápidamente.

Contacta con Energycle Si desea explorar la trituración húmeda para su operación, compartimos datos reales de instalaciones que se ajustan a su escala.

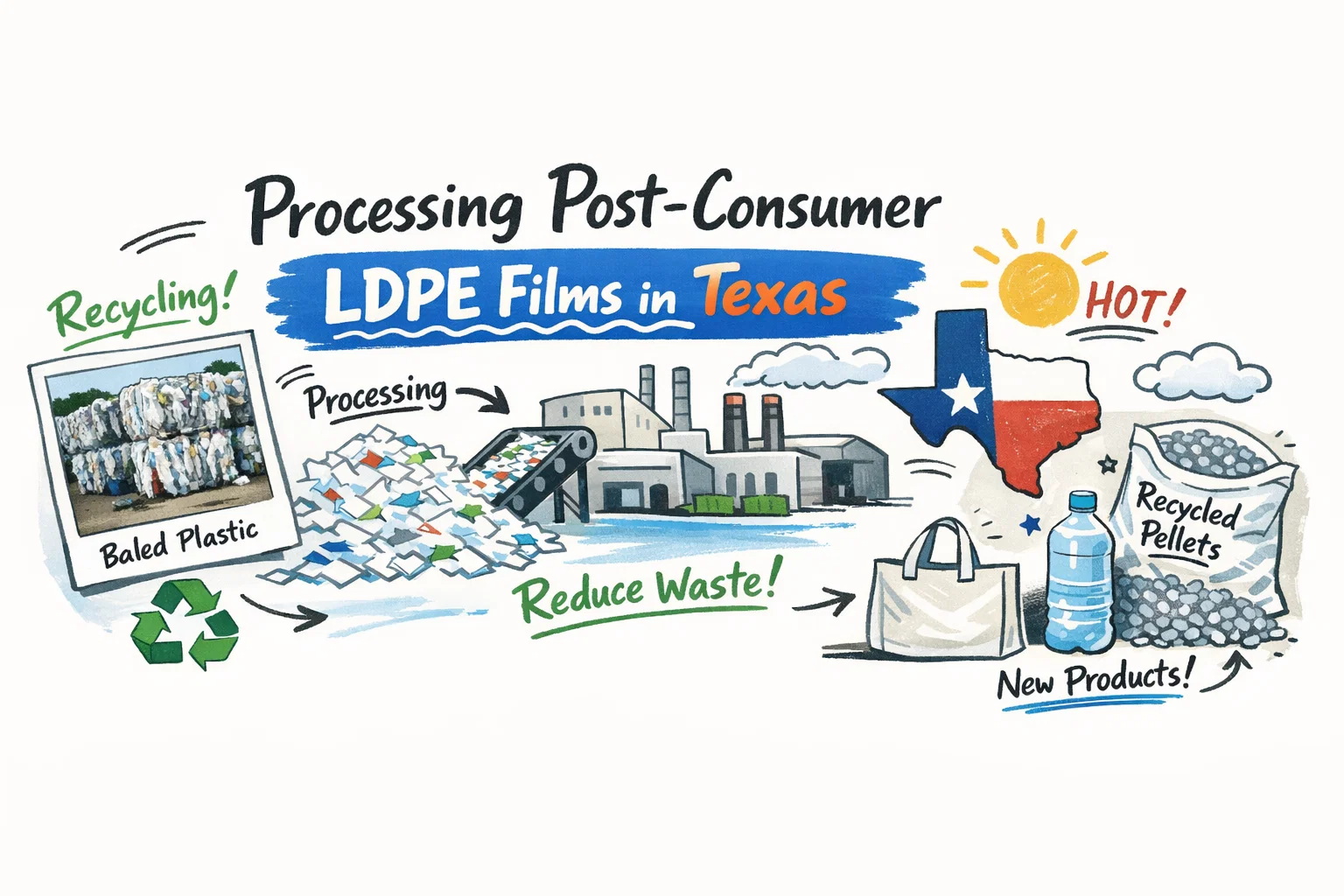

Texas lidera la producción nacional de energía, y esta actividad genera cantidades masivas de películas de polietileno de baja densidad (LDPE) posconsumo. Los operadores utilizan estas películas flexibles de polietileno para embalajes, revestimientos de tambores, cubiertas de plataformas petrolíferas y envolturas protectoras en yacimientos petrolíferos e instalaciones de gas. Una vez utilizadas, estas películas suelen contaminarse con arena, residuos de petróleo y tierra, lo que dificulta el reciclaje.

Las empresas energéticas de Texas se enfrentan a una decisión clara: pueden enviar este material a vertederos o convertirlo en valiosos pellets para su reutilización. El procesamiento mecánico de alta capacidad ofrece una solución fiable. En Energycle, ayudamos a instalaciones de todo el estado a procesar miles de libras por hora de películas de LDPE sucias con equipos diseñados para condiciones industriales reales.

¿Por qué se acumulan residuos de película de LDPE en las operaciones energéticas de Texas?

La industria del petróleo y el gas depende de las películas de LDPE por su resistencia y flexibilidad. Los trabajadores las utilizan para proteger equipos, contenedores de tuberías y embalar materiales en la obra. Tras su uso, estas películas retienen contaminantes comunes en los yacimientos de Texas:

- Arena y tierra de los sitios de perforación

- Residuos de petróleo y productos químicos

- Etiquetas o cintas mixtas

Estos problemas dificultan las líneas de reciclaje estándar. Las películas se enredan en los ejes, obstruyen los filtros o producen un producto de baja calidad. Muchas instalaciones de Texas empacan y almacenan estos residuos a la espera de alternativas viables. Los recientes cambios en el mercado, incluyendo el cierre de instalaciones como la planta Natura PCR de WM, resaltan la necesidad de soluciones mecánicas in situ o regionales que ofrezcan resultados consistentes.

Principales desafíos en el procesamiento de películas de LDPE sucias posconsumo

Conoce de primera mano los problemas que surgen al trabajar con este material a diario. Las películas de LDPE sucias requieren equipos que gestionen la contaminación sin tiempos de inactividad constantes. Los obstáculos comunes incluyen:

- Altos niveles de contaminación — La arena desgasta las cuchillas estándar y reduce la calidad de los pellets.

- Baja densidad aparente — Las películas sueltas ocupan grandes volúmenes durante el almacenamiento y el transporte.

- Humedad variable —Las películas expuestas al campo retienen agua que afecta la extrusión.

Las instalaciones que superan estos requisitos producen pellets limpios y uniformes, listos para su uso en nuevas películas o moldeo por inyección. La clave reside en sistemas robustos de preprocesamiento y extrusión diseñados específicamente para piensos contaminados.

Equipos de alta capacidad que soportan las duras condiciones de Texas

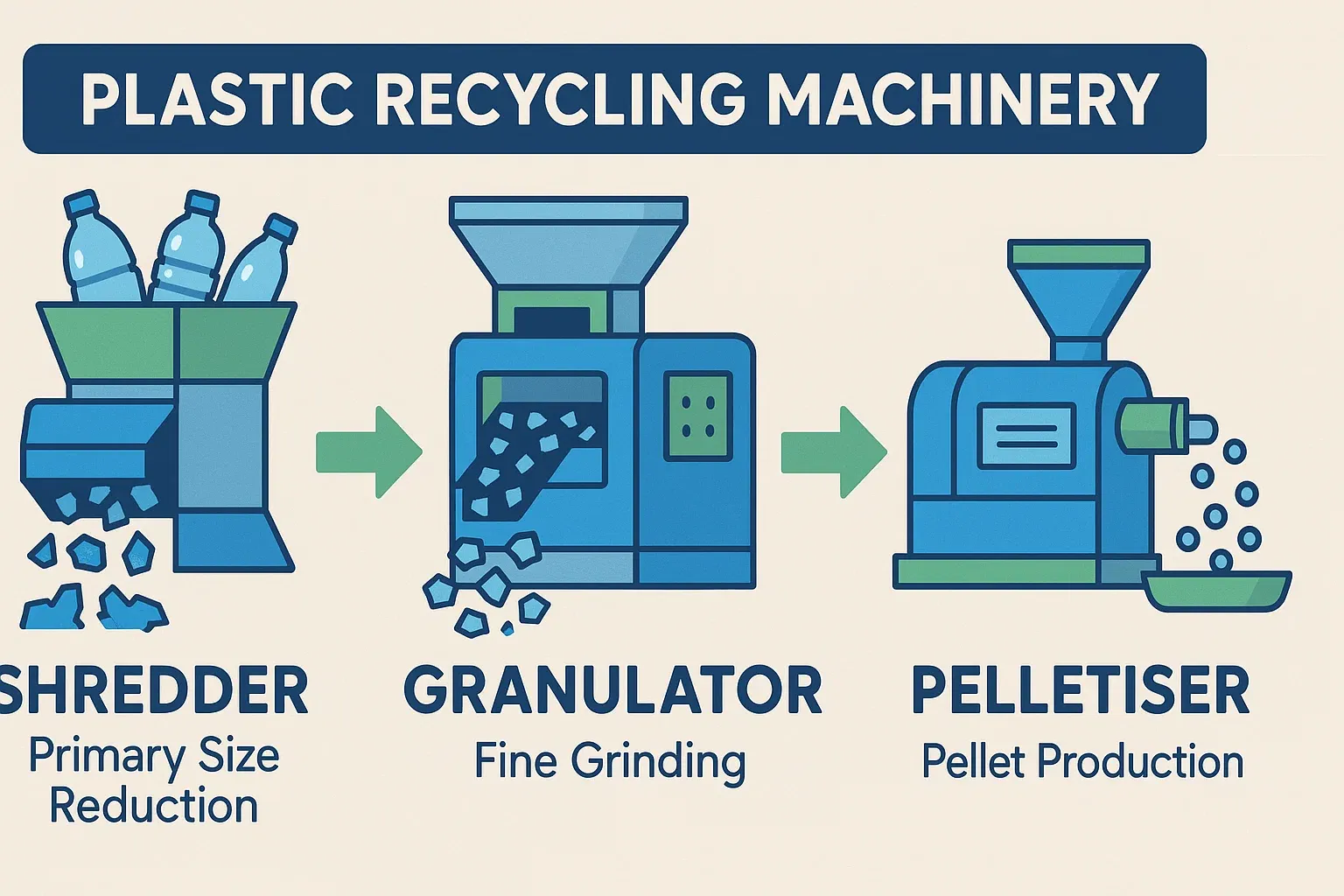

Los operadores del sector energético necesitan sistemas que procesen de 2000 a 5000 libras por hora o más. Recomendamos líneas integradas que combinan trituración intensiva, densificación y extrusión.

Trituradoras especializadas para películas sucias

Los granuladores estándar fallan con películas contaminadas porque el material se enrolla o flota. Las trituradoras de un solo eje con motores de alto par cortan el LDPE arenoso y aceitoso de forma limpia. Estas máquinas cuentan con cuchillas y mallas reforzadas que resisten el desgaste de los abrasivos. Obtenga más información sobre trituradoras especializadas para el reciclaje de películas en nuestra guía.

Densificadores y exprimidores para reducción de volumen

Tras la trituración, los densificadores o exprimidores comprimen las escamas esponjosas en gránulos densos. Este paso elimina el aire y la humedad residual, logrando relaciones de compresión de hasta 50:1. El resultado: una alimentación más sencilla a las extrusoras y menores costes de transporte. Ver detalles en Exprimidores de películas plásticas y ganancias de densidad.

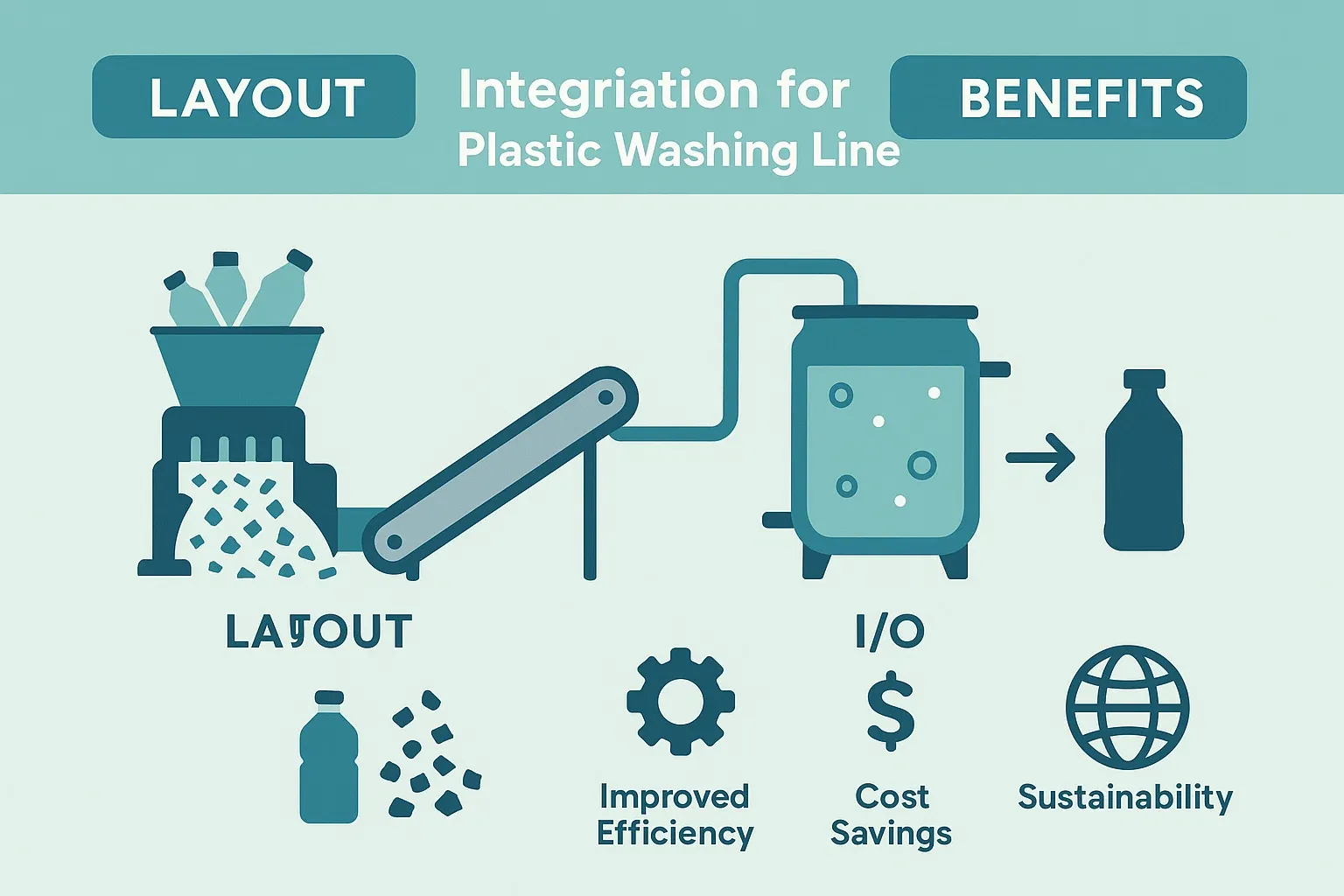

Extrusoras y peletizadoras de alto rendimiento

Las extrusoras de tornillo doble o de un solo tornillo con potentes sistemas de filtración funden y limpian el material. Múltiples cambiadores de mallas capturan la arena y los contaminantes antes de la granulación. Las granuladoras de anillo de agua o de filamentos producen pellets uniformes, aptos para la reventa o la reutilización.

Todos los sistemas Energycle funcionan con energía industrial estándar de EE. UU.: 480 V, 60 Hz, trifásico. Esta compatibilidad significa que no se necesitan transformadores costosos ni recableado cuando se realiza la instalación en instalaciones de Texas.

Guía paso a paso para configurar su línea de procesamiento de películas de LDPE

Siga estos pasos prácticos para procesar de manera efectiva películas de LDPE sucias posconsumo:

- Recopilar y clasificar → Empaque las películas en el lugar y separe los materiales no plásticos visibles, como las correas metálicas.

- Pizca → Introduzca las pacas en una trituradora de alto torque para crear piezas uniformes.

- Densificar → Pase el material triturado por un exprimidor o aglomerador para aumentar la densidad y eliminar la humedad.

- Extruir y filtrar → Derretir el material densificado y pasarlo a través de mallas finas para eliminar los contaminantes.

- Peletizar y enfriar → Cortar hebras calientes o pellets troquelados y enfriarlos para empaquetarlos.

Este método mecánico produce pellets con índices de fusión adecuados para el soplado o moldeo de películas. Muchos operadores de Texas recuperan su inversión en un plazo de 12 a 24 meses gracias a la reducción de gastos de eliminación y la venta de pellets.

Beneficios reales para las empresas energéticas de Texas

Las instalaciones que invierten en líneas de alta capacidad controlan mejor los flujos de residuos. Reducen los costos de los vertederos, cumplen los objetivos de sostenibilidad y generan una nueva fuente de ingresos a partir de los pellets. La Agencia de Protección Ambiental de EE. UU. señala que el reciclaje mecánico ahorra energía y reduce las emisiones en comparación con la producción de resina virgen.

El Consejo Americano de Química informa sobre una creciente demanda de resinas posconsumo en aplicaciones de envasado.

Los operadores de energía de Texas también se benefician del apoyo local y de equipos diseñados para los estándares energéticos estadounidenses. Los sistemas Energycle resisten las condiciones arenosas y aceitosas comunes en las operaciones de Permian Basin y Eagle Ford.

¿Está listo para procesar sus películas de LDPE posconsumo a escala? Contacte a Energycle para una consulta de línea personalizada, diseñada para las necesidades energéticas de Texas. Explore nuestra Soluciones de densificación de películas de LDPE o guía completa de peletización para comenzar.

Recursos externos:

- Conceptos básicos del reciclaje de la EPA

- División de Plásticos del Consejo Americano de Química

- Asociación de Recicladores de Plástico

Una trituradora versátil es experta en tiempos de inactividad. Si bien es tentador comprar una sola máquina para procesarlo todo (purga, película, tuberías, palés), la física de la reducción de material dicta que se perderá entre un 30% y un 40% de eficiencia por cada tonelada. Esta guía explica por qué la especialización es la única vía hacia la rentabilidad.

Equipo relacionado: Trituradora de película de PE/PP, trituradora de plástico rígido.

1. El desajuste de RPM

- Película/Fibra (Blanda):Requiere Alto par + alta velocidad (80-100 RPM). Se necesita impulso para cortar el material antes de que se estire.

- Plástico duro (grumos):Requiere Alto par + baja velocidad (40-60 RPM). La alta velocidad hace que el rotor rebote contra el bloque, creando cargas de choque.

- El compromiso "universal":Una máquina que funciona a 70 RPM es demasiado rápida para los grumos (golpes) y demasiado lenta para la película (atascos).

2. Geometría del rotor: estriado vs. liso

- Película/Fibra:A menudo se utiliza un Rotor estriado antibobinado. Las superficies elevadas evitan que el material quede plano y se enrolle.

- Plástico rígido:Utiliza un Rotor liso. Las splines crearían puntos de concentración de tensión que podrían agrietarse al golpear un bloque sólido de PP.

- ResultadoEl uso de película en un rotor liso suele provocar enrollamientos. El uso de grumos densos en un rotor estriado puede aumentar la concentración de tensiones y provocar daños mecánicos, dependiendo del diseño del rotor y la configuración de control.

3. Lógica de ariete (hidráulica)

- Película: Ligero y esponjoso. Requiere un Turbo Ram (aproximación rápida, baja presión) para forzar constantemente el material hacia las cuchillas.

- Tubería/Purga: Denso y sólido. Requiere un Ariete de detección de carga (aproximación lenta, alta presión) que "mordisquea" el material para evitar que se detenga.

- Conflicto:Una lógica de RAM universal sobrealimentará los grumos (bloqueo) o subalimentará la película (caída del rendimiento).

4. Diseño de pantalla

- Película: Pantalla de 40 mm con 50% Área abierta.

- Rígido: Pantalla de 40 mm con 35% Área abierta (mayor espesor de banda).

- Falla:Los grumos que se forman en la pantalla de una película pueden doblar o romper la pantalla debido a la falta de rigidez estructural.

Conclusión

Comprar dos máquinas especializadas (una para película y otra para papel rígido) a menudo tiene un costo total de propiedad (TCO) menor que comprar una máquina "universal" que funciona con una eficiencia de 60% y requiere mantenimiento constante.

Referencias

[1] "Eficiencia en el reciclaje de plástico"," Gestión de residuos en el mundo. Eficiencia en el reciclaje de plástico

[2] "Principios de diseño de trituradoras industriales"," Revista de Ingeniería. Principios de diseño de trituradoras industriales

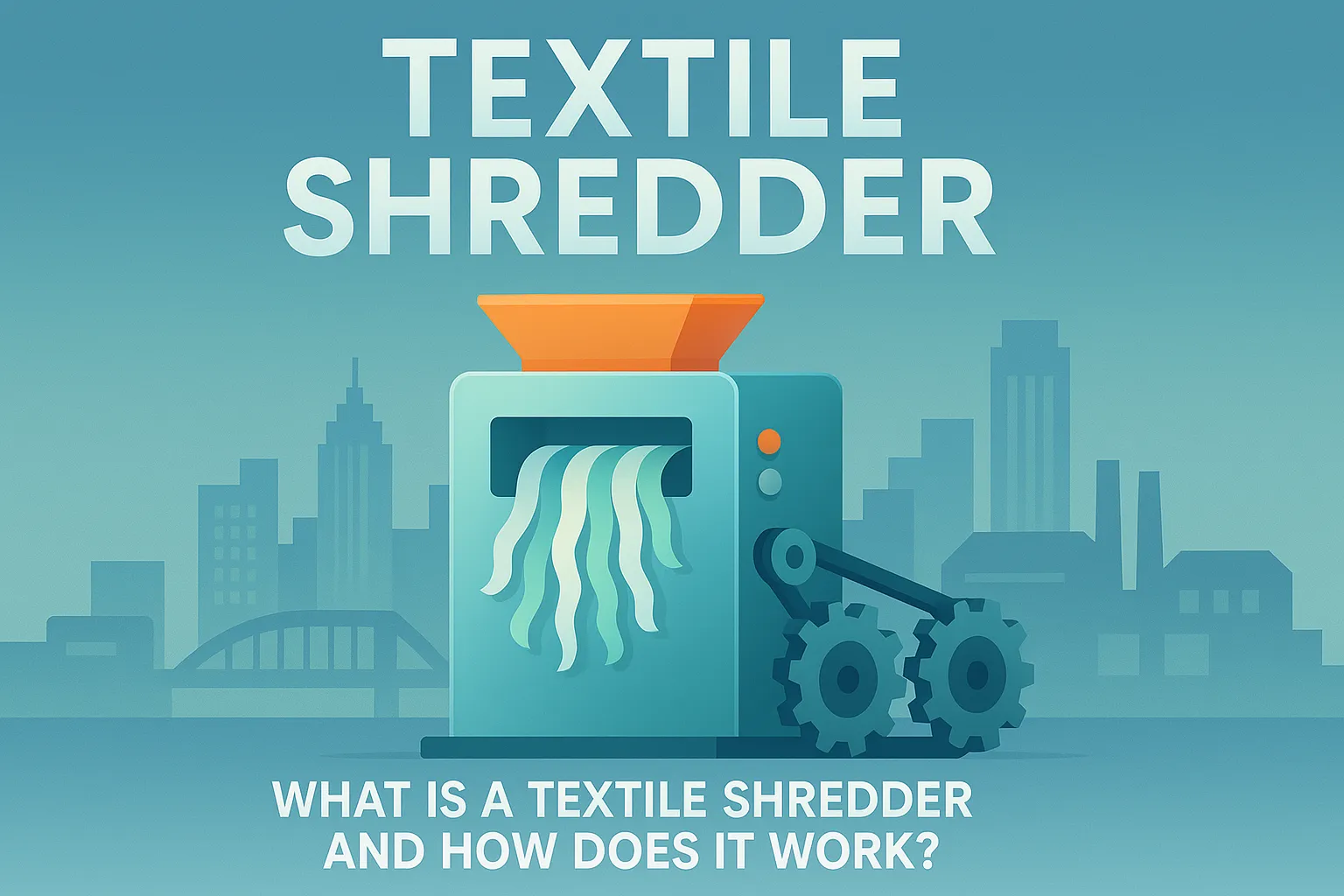

Triturar residuos textiles es mecánicamente diferente a triturar plástico. Una botella de plástico se agrieta; una camisa de algodón se estira. En muchas aplicaciones textiles, la máquina funciona mejor cuando se configura para Cortar En lugar de desgarro. Esta guía explica las geometrías de rotor necesarias para la recuperación de textiles de gran volumen.

Equipo relacionado: Trituradora de un solo eje para residuos textiles.

1. El enemigo: Enrollando

Los textiles son materiales de alta resistencia. Si la cuchilla se desafila o la abertura es demasiado amplia, la tela no cortará; se enrollará alrededor del eje del rotor, lo que eventualmente calará el motor o quemará los rodamientos.

La solución: el rotor anti-bobinado "estriado"

Los rotores estándar son cilindros lisos. Los rotores textiles suelen utilizar Estrías elevadas o Tiras de desgaste soldado entre los portacuchillas.

* Función:Estas áreas elevadas evitan que tiras largas de tela queden planas contra el eje, rompiendo la tensión superficial y evitando una envoltura apretada.

* Protección: Atornillable Discos de bobinado En los extremos del rotor, los sellos de la carcasa del cojinete protegen contra la entrada de fibras.

2. Geometría de corte: la "tijera doble""

Los cuchillos de corte recto actúan como una guillotina: alto impacto y alto ruido.

* Rotor en V (Chevron):Los cuchillos están dispuestos en forma de "V".

* Efecto:Atrae el material hacia el centro del rotor, evitando que se atasque contra las paredes laterales.

* Rotor F (filete):Los cuchillos están dispuestos en una espiral continua.

* EfectoSolo corta una cuchilla a la vez. Carga constante, picos de amperaje más bajos, funcionamiento más suave en alfombras pesadas.

3. Lógica de cálculo del rendimiento

Los residuos textiles tienen una densidad aparente increíblemente baja (60 - 100 kg/m³).

* Fórmula: $Capacidad (kg/h) = Volumen (m³) \ veces RPM \ veces Eficiencia \ veces Densidad$.

* Implicación:Necesitas un físico más grande Máquina para conseguir el mismo tonelaje que el plástico.

* EjemploUna trituradora de 1200 mm procesa 2 toneladas de plástico por hora. Solo... 600 kg/h de tejido suelto.

* Arreglar: Asistencia hidráulica del cilindro. Se requiere un pistón de alta velocidad personalizado para introducir el material esponjoso en el rotor y aumentar artificialmente la densidad en el punto de corte.

4. Salida específica de la aplicación

- Producción de trapos (limpieza)Tiras de 100 mm a 150 mm. Requiere una pantalla grande (100 mm).

- Apertura de fibra (Reciclaje): Virutas de menos de 40 mm. Requiere una malla pequeña (40 mm) y una alta velocidad de rotor (120 RPM) para abrir el tejido.

Referencias

[1] "Mecánica del corte de fibras"," Revista de investigación textil. Mecánica del corte de fibra

[2] "Diseño de trituradoras industriales"," Gestión de residuos. Diseño de trituradoras industriales

La industria del reciclaje textil está evolucionando del "infraciclaje" (aislamiento/trapos) a la "circularidad" (fibra a fibra). Este cambio exige una transformación radical en la tecnología de trituración. Una máquina que fabrica trapos no puede preparar materia prima para un reactor de despolimerización química. Esta guía explora las innovaciones de preprocesamiento necesarias para la recuperación textil moderna.

Equipo relacionado: Trituradora de un solo eje para residuos textiles.

1. La brecha de la materia prima: Pelusa vs. Chips

Reciclaje mecánico (hilado)

- Meta:Conserve la longitud máxima de la fibra (>15 mm).

- Tecnología: Trituradoras de un solo eje estilo Garnett con alfileres desgarradores.

- Innovación: Variadores de par alto y arranque suave que separan suavemente las telas a bajas velocidades (<60 RPM) para minimizar la rotura de las fibras y el calor por fricción (que derrite el poliéster).

Reciclaje químico (despolimerización)

- Meta:Maximizar la superficie para la reacción química.

- RequisitoVirutas uniformes y densas (p. ej., 10 mm x 10 mm). Las pelusas forman puentes en las tolvas y flotan en los disolventes.

- Tecnología: Granuladores de doble corte. Un granulador secundario con rotor de guillotina corta el textil pretriturado en cuadrados precisos, aumentando la densidad aparente de 40 kg/m³ a 150 kg/m³.

2. Clasificación automatizada (NIR)

No puedes confiar en las etiquetas de las prendas (a menudo son erróneas).

* Innovación: Cámaras NIR hiperespectrales montado sobre el transportador de alimentación de la trituradora.

* Función:Detecta la relación precisa poliéster/algodón (por ejemplo, 60/40 frente a 50/50) en milisegundos.

* Acción:Los chorros de aire desvían los artículos que no cumplen con las normas (por ejemplo, artículos fabricados íntegramente en nailon en una línea de algodón) antes de que entren en la trituradora.

3. El problema de la "parte difícil": Cremalleras y botones

Las cremalleras (de latón/aluminio) y los botones (de plástico termoendurecible) destruyen las cuchillas finas de la trituradora.

* Método antiguo:Eliminación manual (demasiado costosa).

* Nuevo método: Liberación del molino de martillos.

* Después de triturarlo previamente a 50 mm, el textil pasa a través de un molino de martillos de alta velocidad.

*El impacto rompe los botones y desprende las cremalleras de la tela.

* Un río abajo Separador de corrientes de Foucault y Clasificador de aire en zigzag Luego retire los fragmentos de metal/plástico pesados, dejando fibra pura.

4. Control del polvo: la amenaza de las microfibras

Las microfibras de poliéster son explosivas (Kst > 0) y suponen un riesgo respiratorio.

* Innovación: Cámaras de corte de presión negativa.

*El rotor de la trituradora está encerrado en una carcasa sellada al vacío.

*Se extrae el polvo en la fuente (el punto de corte) en lugar de permitir que flote en la habitación.

* Esto mejora la confiabilidad del sensor (sin polvo en las lentes ópticas) y evita la contaminación cruzada de colores.

Conclusión

El futuro del reciclaje textil no es solo "triturar", es fraccionamiento. Comprar una trituradora de uso general para la recuperación textil sofisticada suele producir una materia prima inconsistente y un bajo rendimiento en la fase final. Debe diseñar la línea para su producto final específico: fibra (mecánica) o monómero (químico).

Referencias

[1] "Guía de Materiales Reciclados (GRS-202)"" Bolsa de textiles. Guía de materiales reciclados (GRS-202)

[2] "Tecnologías de clasificación automatizada"," Reciclaje Internacional. Tecnologías de clasificación automatizada