Les granulateurs de plastique sont des machines indispensables au sein de l'écosystème du recyclage du plastique. Ils jouent un rôle essentiel dans la transformation de divers types de déchets plastiques – des bouteilles et contenants aux chutes industrielles de plus grande taille – en matériaux précieux et réutilisables, appelés « rebroyés » ou « paillettes ». Ces matériaux transformés peuvent ensuite être réintroduits dans l'industrie, réduisant ainsi considérablement le besoin de plastique vierge et contribuant à un avenir plus durable. Cet article propose un guide complet sur Granulateur de plastique Nous vous présentons leur technologie, leurs principes de fonctionnement, leurs différents types, les facteurs clés influençant leur vitesse de granulation, les spécificités de la granulation humide et des conseils essentiels pour une utilisation et un entretien appropriés. Notre objectif est de vous permettre de comprendre clairement ces machines essentielles.

Comment fonctionnent les granulateurs de plastique

À la base, Granulateur de plastique Les unités fonctionnent selon un principe simple mais remarquablement efficace. Imaginez un ensemble de couteaux tranchants solidement fixés sur un rotor à grande vitesse, tournant rapidement dans une chambre de coupe robuste. Cette chambre abrite également des couteaux fixes. Lorsque les déchets plastiques sont introduits dans le granulateur (généralement via une trémie), l'interaction dynamique entre les couteaux rotatifs et fixes déchiquette, hache et cisaille efficacement le plastique en morceaux de plus en plus petits. Un tamis de taille précise est placé à la base de la chambre de coupe. Une fois les particules de plastique suffisamment réduites pour passer à travers les ouvertures du tamis, elles sont évacuées sous forme de rebroyés ou de flocons uniformes, prêts pour l'étape suivante de recyclage ou de retraitement. Les morceaux plus gros restent dans la chambre, continuant d'être coupés jusqu'à ce qu'ils atteignent la taille requise.

Types de granulateurs de plastique

Bien que le concept fondamental de coupe soit cohérent dans la plupart des Granulateur de plastique Différents modèles ont été développés pour répondre à des matériaux, des exigences de débit et des conditions d'exploitation spécifiques. Les trois principaux types que vous rencontrerez le plus souvent sont :

- Coupe en double ciseaux (ou coupe en double angle) : Cette conception sophistiquée intègre un rotor et des couteaux fixes parallèles mais légèrement inclinés, créant une coupe semblable à celle d'un ciseau. Cette configuration précise assure un espace de coupe constant sur toute la longueur des couteaux. Les avantages sont nombreux : réduction de l'échauffement pendant le fonctionnement, consommation d'énergie minimisée, coupes plus nettes et plus uniformes, avec moins de particules fines (type poussière) et, souvent, un bruit de fonctionnement réduit.

- Rotor de type Chevron ou V : Dans cette conception populaire, les couteaux du rotor sont disposés selon un motif distinctif en « V » ou en chevron. Cette configuration intelligente attire continuellement la matière plastique vers le centre du rotor, même lorsque les couteaux commencent à s'émousser. Cela rend le rotor en V particulièrement efficace pour le traitement efficace des composants plastiques plus épais ou plus robustes et des pièces creuses, car il empêche la matière de « rouler » sur les couteaux.

- Rotor hélicoïdal (ou rotor décalé) : Doté de couteaux disposés en hélice ou en quinconce autour d'un rotor fermé ou semi-fermé, ce type de machine est conçu pour la robustesse. La coupe en quinconce répartit la force de coupe, ce qui le rend exceptionnellement robuste et parfaitement adapté à l'usinage de pièces en plastique particulièrement épaisses, denses ou transversales. Il est souvent choisi pour les applications exigeant un débit élevé de matériaux difficiles.

Facteurs affectant la vitesse et l'efficacité du granulateur de plastique

Plusieurs facteurs interconnectés influencent considérablement la vitesse, le débit et l'efficacité globale avec lesquels un Granulateur de plastique peut traiter les déchets plastiques :

- Type de matériau : Les propriétés intrinsèques du plastique traité sont primordiales. Les plastiques plus souples et plus malléables, comme le polyéthylène (PE) et le polypropylène (PP), sont généralement plus faciles et plus rapides à découper. À l'inverse, les plastiques techniques plus résistants et plus rigides, comme l'acrylonitrile butadiène styrène (ABS), le nylon (polyamide – PA) et le polycarbonate (PC), nécessitent une force de coupe plus importante et peuvent être traités plus lentement. Les plastiques friables peuvent se briser, créant davantage de particules fines, tandis que les matériaux élastomères peuvent être difficiles à saisir et à découper proprement.

- Taille et conception de la chambre de coupe et des couteaux : Une chambre de coupe plus grande peut accueillir un volume de plastique plus important à la fois. De même, des couteaux plus longs offrent une surface de coupe plus importante. La géométrie globale de la chambre et le positionnement des couteaux jouent également un rôle essentiel dans l'écoulement du matériau et sa présentation aux arêtes de coupe.

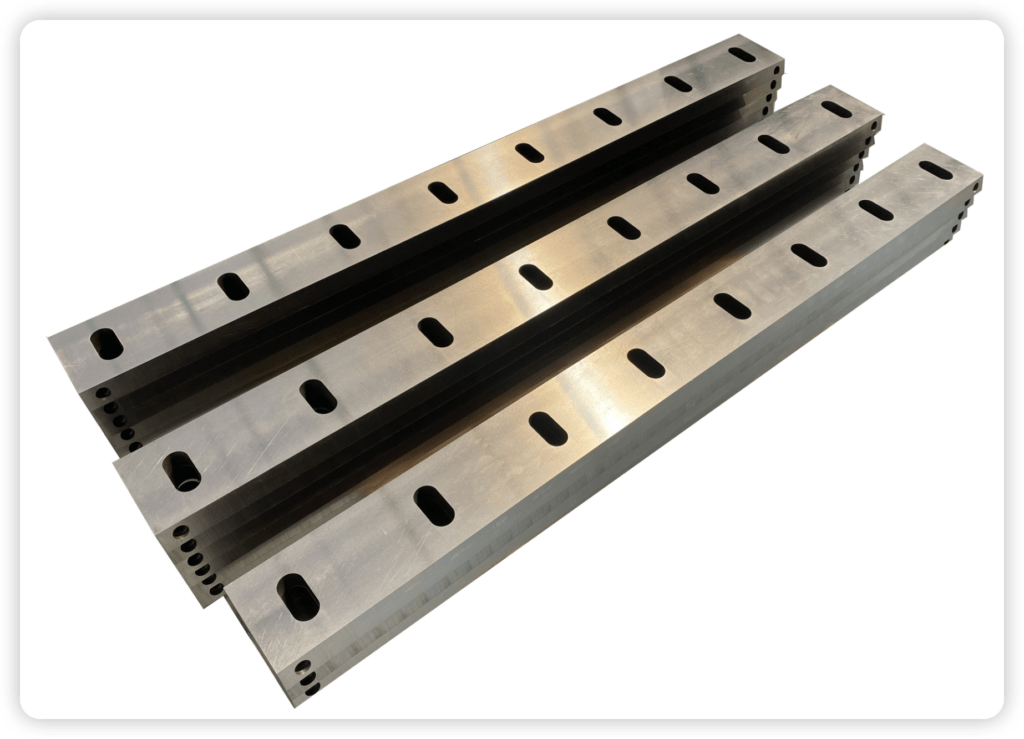

- Qualité et matériau des couteaux : On ne saurait trop insister là-dessus. Des couteaux de haute qualité, généralement fabriqués à partir d'aciers à outils durables et résistants à l'usure comme le D2 / SKD11, sont absolument essentiels pour une coupe efficace et constante et une durée de vie prolongée. Des couteaux bien affûtés et bien entretenus consomment moins d'énergie et produisent un affûtage de meilleure qualité.

- Quantité de couteaux (rotor et stator) : En général, un nombre accru de couteaux (tant sur le rotor que sur le banc fixe) se traduit par un plus grand nombre de coupes par tour, ce qui conduit à une granulation plus rapide et à un broyage potentiellement plus fin. Cependant, le nombre optimal dépend du type de broyeur. Granulateur de plastique la conception et le matériau traité ; trop de couteaux peuvent parfois entraîner des blocages avec certains matériaux.

- Puissance du moteur électrique : Un moteur électrique plus puissant offre un couple plus important, permettant au rotor de tourner plus vite et de maintenir sa vitesse même sous forte charge. Cela a un impact direct sur l'action de coupe et sur la capacité de la machine à traiter des matériaux plus résistants ou des vitesses d'avance plus élevées.

- Taille de l'écran (diamètre d'ouverture) : La taille des trous du tamis de décharge détermine la granulométrie finale du broyat. Des trous plus petits produisent des broyats plus fins, ce qui peut être nécessaire pour certaines applications, mais cela implique également que le matériau reste plus longtemps dans la chambre de coupe, réduisant ainsi le rendement global. À l'inverse, des trous plus grands permettent un traitement plus rapide, mais produisent des particules plus grossières.

Granulateurs de plastique humide

Mouillé Granulateur de plastique Ces modèles, comme leur nom l'indique, intègrent un système d'introduction d'eau directement dans la chambre de coupe pendant le fonctionnement, généralement via des jets ou des tuyaux d'eau placés stratégiquement. Cet ajout apparemment simple offre plusieurs avantages significatifs :

- Nettoyage partiel : L'eau courante permet d'éliminer les contaminants de surface, tels que la saleté, les particules et les étiquettes en papier, du plastique lors de sa réduction. Cette étape peut être particulièrement utile comme étape de pré-nettoyage sur une ligne de lavage plus grande.

- Lubrification et refroidissement : L'eau agit comme un lubrifiant efficace entre les tranchants des couteaux, réduisant ainsi les frottements. Cela minimise l'accumulation de chaleur dans la chambre de coupe, un élément crucial lors du traitement de plastiques thermosensibles susceptibles de fondre ou de se dégrader.

- Réduction de l'usure des couteaux et suppression de la poussière : La combinaison de la lubrification et du refroidissement réduit considérablement l'usure des couteaux, prolongeant ainsi leur durée de vie et réduisant la fréquence d'entretien. De plus, l'eau contribue à éliminer les particules de poussière en suspension dans l'air, créant ainsi un environnement de travail plus propre et plus sûr.

En raison de ces avantages, l'humidité Granulateur de plastique Les unités sont généralement utilisées dans les lignes de lavage intégrées de films plastiques et de plastiques rigides, où le nettoyage et la réduction de taille se produisent simultanément.

Utilisation appropriée du granulateur de plastique : meilleures pratiques pour la sécurité et l'efficacité

Pour assurer le fonctionnement sûr, efficace et durable de votre Granulateur de plastique, il est essentiel d'adhérer aux meilleures pratiques. Voici quelques conseils clés :

- Vérifications avant l'opération : Assurez-vous toujours que la chambre de coupe est vide avant de démarrer le granulateur. Mettez le granulateur en marche avant d'introduire du plastique et laissez-le atteindre sa vitesse maximale.

- Alimentation contrôlée : Alimentez le matériau à un rythme régulier. Évitez les surcharges ou les étranglements. Pour les articles très volumineux ou encombrants, un broyeur peut être une meilleure solution initiale. Évitez d'alimenter la machine avec des grumeaux ou des purges dépassant sa capacité.

- Vigilance pendant l'opération : Tenez tous les corps étrangers (en particulier les métaux et les pierres) à l'écart de l'alimentation. Videz régulièrement le bac de récupération des déchets broyés pour éviter tout refoulement du système.

- Arrêt du système : Si vous utilisez un système de soufflage, arrêtez le granulateur avant d'arrêter le souffleur. Purgez le granulateur en le laissant tourner à vide pendant un court instant avant de l'éteindre complètement.

- Soins généraux : Inspectez régulièrement les couteaux et faites pivoter l’écran (le cas échéant) pour prolonger sa durée de vie.

Entretien : Maintenir votre granulateur de plastique en parfait état

Une maintenance cohérente et proactive est absolument cruciale pour prolonger la durée de vie opérationnelle de votre Granulateur de plastique, garantissant des performances optimales et évitant les temps d'arrêt et les réparations imprévues et coûteuses. Les principales tâches de maintenance comprennent :

- Entretien des couteaux – Le cœur de la machine : Inspectez, affûtez et faites tourner régulièrement les couteaux du rotor et les couteaux fixes. Maintenez un écartement correct des couteaux, conformément aux spécifications du fabricant. Des couteaux bien aiguisés et bien réglés sont essentiels à l'efficacité.

- Prévenir les dommages causés par la contamination : Veillez à ce que la chambre de coupe soit exempte de corps étrangers. Envisagez l'utilisation de séparateurs magnétiques ou d'un tri préalable si la contamination est récurrente.

- Santé de l'écran et de la chambre : Vérifiez et nettoyez régulièrement l'écran de décharge pour éviter tout colmatage, ce qui peut entraîner un blocage, une surchauffe et un épuisement du moteur.

- Intégrité mécanique : Respectez le programme de lubrification du moteur et des roulements. Vérifiez régulièrement la tension et l'état de la courroie de transmission. Inspectez régulièrement le serrage de toutes les fixations.

En comprenant et en mettant en œuvre avec diligence ces directives sur les principes, les types, l'utilisation appropriée et l'entretien complet de Granulateur de plastique Grâce aux machines, vous pouvez exploiter efficacement cette technologie essentielle pour optimiser vos opérations de recyclage du plastique, améliorer la valeur des matériaux et contribuer à une économie plus circulaire.