Bienvenue ! Si vous êtes impliqué dans l'approvisionnement d'équipements industriels, ingénieur concevant des installations de recyclage ou technicien travaillant avec des matières plastiques, il est essentiel de comprendre les machines qui assurent le recyclage des bouteilles en PET. Le polyéthylène téréphtalate (PET) est l'un des plastiques les plus couramment recyclés, et la transformation des bouteilles usagées en matière première précieuse est un processus complexe en plusieurs étapes. Deux machines performantes sont au cœur de cette transformation : broyeurs et granulateursCet article se penche sur leurs rôles essentiels, vous aidant à prendre des décisions éclairées pour votre Lignes de recyclage de bouteilles en PET.

Comprendre le PET et l'impératif du recyclage

Le PET est un plastique résistant, léger et transparent, largement utilisé pour les bouteilles de boissons, les contenants alimentaires et les fibres synthétiques. Cependant, sa popularité contribue significativement aux déchets plastiques s'il n'est pas géré de manière responsable. Le recyclage du PET préserve les ressources naturelles (comme le pétrole brut et le gaz naturel), réduit la charge d'enfouissement, économise l'énergie par rapport à la production de plastique vierge et minimise les émissions de gaz à effet de serre. Le produit final, le PET recyclé (rPET), peut être utilisé pour fabriquer de nouvelles bouteilles, de nouveaux contenants, des fibres pour vêtements, des tapis et bien plus encore.

Le parcours de recyclage des bouteilles en PET : un aperçu simplifié

Avant de nous concentrer sur les broyeurs et les granulateurs, examinons le processus typique de recyclage des bouteilles en PET :

- Collecte et tri : Les bouteilles en PET usagées sont collectées et triées des autres flux de déchets (manuellement ou automatiquement) pour éliminer les contaminants tels que les autres plastiques, métaux et papier.

- Cassage des balles et prélavage (facultatif) : Des balles de bouteilles compressées sont décomposées. Un prélavage peut éliminer les saletés et les étiquettes.

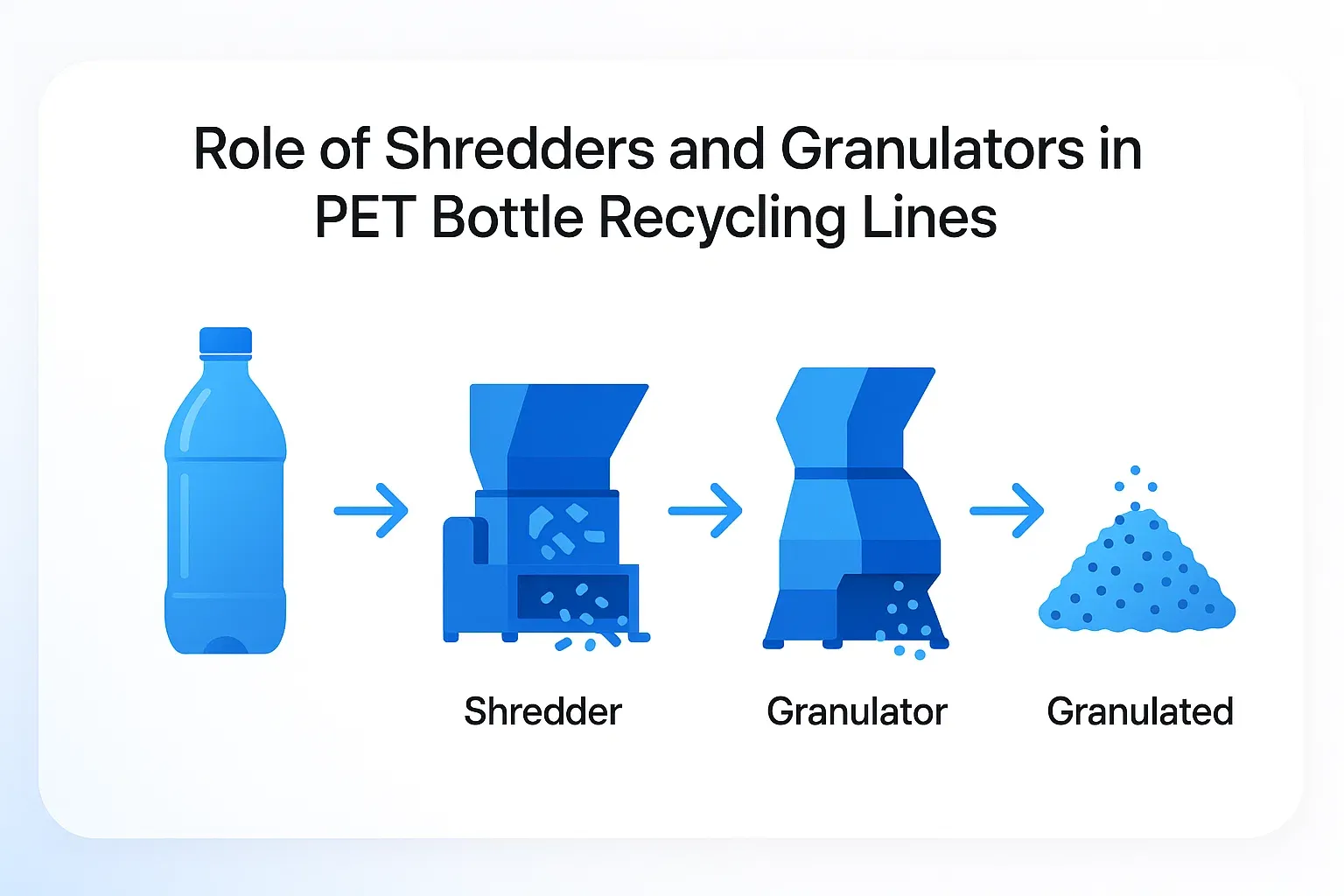

- Réduction de taille : C'est là qu'interviennent nos héros ! Les bouteilles sont réduites pour faciliter le lavage et le traitement. Cela implique généralement Déchiqueteuses pour une réduction grossière initiale et/ou Granulateurs pour des flocons plus fins et uniformes.

- Lavage et séparation : Les flocons de PET déchiquetés ou granulés sont soigneusement lavés (souvent à l'eau chaude avec des détergents) pour éliminer les restes d'étiquettes, de colle et de résidus alimentaires. Des techniques de séparation par densité (comme les cuves à flotteur-évier) sont utilisées pour séparer le PET des plastiques plus légers (comme les bouchons et bagues en PP/PE).

- Séchage: Les flocons de PET nettoyés sont séchés pour éliminer l’humidité.

- Traitement ultérieur (facultatif) : Les flocons peuvent subir un traitement supplémentaire comme une filtration à l'état fondu ou une granulation pour produire des granulés rPET de haute qualité.

Les broyeurs et les granulateurs jouent un rôle essentiel à l’étape 3, en préparant le matériau pour un nettoyage efficace et une manipulation ultérieure.

Déchiqueteuses:Les moteurs de la réduction de taille initiale

Considérez un broyeur comme la première ligne de défense contre les déchets PET volumineux. Ces machines robustes sont conçues pour la réduction grossière et primaire des matériaux, y compris des balles entières de bouteilles PET comprimées.

Comment fonctionnent les broyeurs dans le recyclage du PET

Les broyeurs de plastique industriels fonctionnent généralement à faibles vitesses mais avec un couple élevéIls utilisent un ou plusieurs arbres rotatifs équipés de couteaux ou de lames tranchants et robustes, qui s'emboîtent avec des couteaux fixes. En tournant, ces arbres saisissent les bouteilles en PET et les entraînent dans la chambre de découpe où elles sont déchirées, cisaillées et découpées en morceaux plus petits et irréguliers, généralement de 20 à 100 mm selon la configuration du tamis ou du dispositif de découpe.

Principaux avantages de l'utilisation de broyeurs dans les lignes PET :

- Manutention de matériaux en vrac : Les broyeurs peuvent traiter des balles entières de bouteilles en PET, réduisant ainsi le besoin de déballage manuel et économisant de la main-d'œuvre.

- Libération initiale du contaminant : L’action de déchiquetage peut aider à détacher la saleté, les débris et certaines étiquettes, rendant le nettoyage en aval plus efficace.

- Alimentation cohérente pour les équipements en aval : Le matériau déchiqueté fournit une alimentation plus maniable et uniforme pour la réduction de taille secondaire (granulateurs) ou les systèmes de lavage.

- Usure réduite des granulateurs : En pré-broyant, vous protégez les granulateurs des contaminants trop gros ou trop durs qui pourraient causer des dommages ou une usure excessive.

- Efficacité énergétique pour les grands volumes : Pour les très gros volumes d'entrée, un broyeur peut être plus économe en énergie pour la décomposition initiale que d'essayer d'introduire des bouteilles entières directement dans un granulateur.

Granulateurs: Ingénierie de précision pour des flocons uniformes

Une fois les bouteilles PET pré-broyées (ou s'il s'agit de bouteilles en vrac et relativement propres), des granulateurs interviennent pour effectuer une seconde réduction granulométrique plus fine. Leur objectif est de produire des flocons de petite taille et de taille uniforme (souvent appelés « rebroyés » ou « copeaux »).

Comment fonctionnent les granulateurs dans le recyclage du PET

Les granulateurs de plastique, également appelés broyeurs, fonctionnent à vitesses plus élevées par rapport aux déchiqueteusesIls utilisent un rotor à rotation rapide équipé de plusieurs couteaux inclinés qui coupent le matériau contre des couteaux fixes avec une précision comparable à celle des ciseaux. Un tamis à trous spécifiques est situé sous la chambre de coupe, garantissant que seul le matériau réduit à la taille de paillettes souhaitée puisse sortir. La taille typique des paillettes de PET varie de 8 à 14 mm.

Principaux avantages de l'utilisation de granulateurs dans les lignes PET :

- Production uniforme de flocons : La caractéristique déterminante d'un granulateur est sa capacité à produire des flocons de taille et de forme uniformes, ce qui est crucial pour la qualité du rPET final.

- Nettoyage efficace : Les petits flocons uniformes ont un rapport surface/volume plus grand, ce qui permet un lavage et une décontamination plus approfondis et plus efficaces.

- Amélioration de la manutention des matériaux : Les flocons granulés s'écoulent plus facilement et sont plus simples à transporter, à sécher et à traiter dans les étapes ultérieures.

- Optimisé pour la qualité des flocons : Différentes conceptions de rotor (par exemple, ouvert, fermé, décalé) et configurations de couteaux peuvent être choisies pour optimiser la qualité des flocons et minimiser les fines (poussière).

- Granulation humide et sèche : Certains granulateurs peuvent fonctionner avec de l’eau (« granulation humide »), ce qui peut aider à pré-nettoyer le matériau, à réduire l’usure des couteaux et à minimiser la poussière.

Broyeurs et granulateurs : aperçu des performances

Bien que les deux soient plus petits, leurs caractéristiques opérationnelles et leurs principales applications diffèrent considérablement. Comprendre ces différences est essentiel pour concevoir une ligne de recyclage efficace.

Aperçu comparatif : broyeurs et granulateurs

| Fonctionnalité | Broyeur | Granulateur |

|---|---|---|

| Fonction principale | Réduction grossière et primaire de la taille | Réduction fine et secondaire de la taille ; production uniforme de flocons |

| Matériel d'entrée | Articles volumineux et encombrants; bouteilles emballées; matériaux hautement contaminés | Matériau pré-déchiqueté ; bouteilles en vrac ; matériau relativement plus propre |

| Matériel de sortie | Pièces irrégulières (par exemple, 20 à 100 mm) | Flocons/éclats uniformes (par exemple, 8 à 14 mm) |

| Vitesse de fonctionnement | Basse vitesse | Grande vitesse |

| Couple | Couple élevé | Couple inférieur (par rapport aux broyeurs) |

| Mécanisme de coupe | Cisaillement, déchirure, écrasement | Action de coupe semblable à celle des ciseaux |

| Utilisation de l'écran | Maille optionnelle ou plus grande pour un dimensionnement approximatif | Essentiel pour un contrôle précis de la taille des flocons |

| Génération de poussières/fines | Peut être plus élevé s'il n'est pas bien conçu | Généralement plus faible, en particulier avec une bonne conception du couteau et une granulation humide |

| Application principale dans la ligne PET | Décomposition initiale des bouteilles en balles ou encombrantes | Création de flocons homogènes pour le lavage et le produit final en rPET |

La puissance synergique : broyeurs et granulateurs en tandem

Pour de nombreuses entreprises à l'échelle industrielle Lignes de recyclage de bouteilles en PETPour les entreprises, notamment celles qui manipulent des bouteilles post-consommation mélangées ou mises en balles, l'utilisation d'un broyeur suivi d'un granulateur constitue la solution la plus efficace et performante. Cette approche en deux étapes offre plusieurs avantages :

- Débit optimisé : Le broyeur gère les travaux lourds, permettant au granulateur de fonctionner à sa capacité optimale avec un matériau pré-dimensionné.

- Usure réduite : Le pré-broyage protège les couteaux et la chambre du granulateur contre les dommages causés par de gros contaminants solides ou des objets trop volumineux, prolongeant ainsi sa durée de vie et réduisant les coûts de maintenance.

- Efficacité énergétique améliorée : Chaque machine fonctionne dans sa plage de fonctionnement idéale. Un broyeur est plus efficace pour broyer de gros volumes, tandis qu'un granulateur est plus performant pour produire des flocons fins et uniformes à partir de matériaux déjà réduits.

- Qualité des flocons améliorée : Un processus de réduction en deux étapes plus contrôlé conduit souvent à des flocons de rPET de meilleure qualité avec moins de fines.

- Meilleure stabilité du processus : Le système est plus résilient aux variations du matériau d’entrée.

Flux de travail typique en deux étapes :

(Morceaux grossiers)

(Flocons uniformes)

Dans certains cas, pour les petites exploitations ou le traitement de bouteilles relativement propres et en vrac, un granulateur robuste peut suffire. Cependant, dans les installations plus importantes, la tendance est au système robuste à deux étages.

Considérations clés lors de la sélection des broyeurs et des granulateurs

Choisir le bon équipement est primordial pour la réussite et la rentabilité de votre activité de recyclage du PET. Voici quelques facteurs essentiels à prendre en compte :

- Besoins en capacité (kg/h ou tonnes/h) : Adaptez le débit de la machine aux besoins de traitement globaux de votre usine.

- Caractéristiques du matériau d'entrée :

- Les bouteilles sont-elles en balles ou en vrac ?

- Quel est le niveau et le type de contamination (par exemple, saleté, sable, autres plastiques, métaux) ?

- Quelle est la taille maximale du matériau d'entrée ?

- Taille et qualité des flocons de sortie souhaitées : Quelles sont les spécifications des flocons de rPET ? Elles détermineront la taille du tamis des granulateurs et potentiellement le type de système de découpe.

- Disponibilité et aménagement de l'espace : Assurez-vous que les machines s’intègrent à votre installation et permettent un flux de matériaux efficace.

- Entretien et durabilité : Recherchez une construction robuste, une facilité d’accès pour le changement et le nettoyage des couteaux et la disponibilité des pièces de rechange.

- Consommation d'énergie : Tenez compte de la taille du moteur et de l’efficacité énergétique globale de l’équipement.

- Niveaux de bruit et caractéristiques de sécurité : Assurer le respect des réglementations locales et la sécurité des opérateurs.

- Intégration: Comment le broyeur et le granulateur s'intégreront-ils aux équipements en amont (par exemple, tri, déballage) et en aval (par exemple, lavage, séchage) ?

- Assistance et expertise des fournisseurs : Choisissez un fournisseur réputé qui peut offrir des conseils techniques, une assistance à l’installation et un service après-vente.

Conclusion : Partenaires indispensables dans une économie circulaire

Les broyeurs et les granulateurs sont bien plus que de simples machines de réduction de taille ; ils sont des éléments fondamentaux de l'économie circulaire pour les plastiques PET. Leur fonctionnement efficace est essentiel pour produire des paillettes de rPET de haute qualité, transformables en nouveaux produits, réduisant ainsi notre dépendance aux ressources vierges et atténuant la pollution plastique.

En comprenant leurs rôles distincts, leurs synergies et les facteurs clés de leur sélection, vous, acheteurs, ingénieurs et techniciens, pouvez concevoir et exploiter des lignes de recyclage de bouteilles PET non seulement respectueuses de l'environnement, mais aussi économiquement viables. Investir dans les bons déchiquetage et granulation la technologie est un investissement dans un avenir plus durable.

Si vous avez des questions ou avez besoin d'aide pour sélectionner l'équipement idéal pour votre Projet de recyclage de bouteilles en PET, n'hésitez pas à nous contacter Énergiecle.