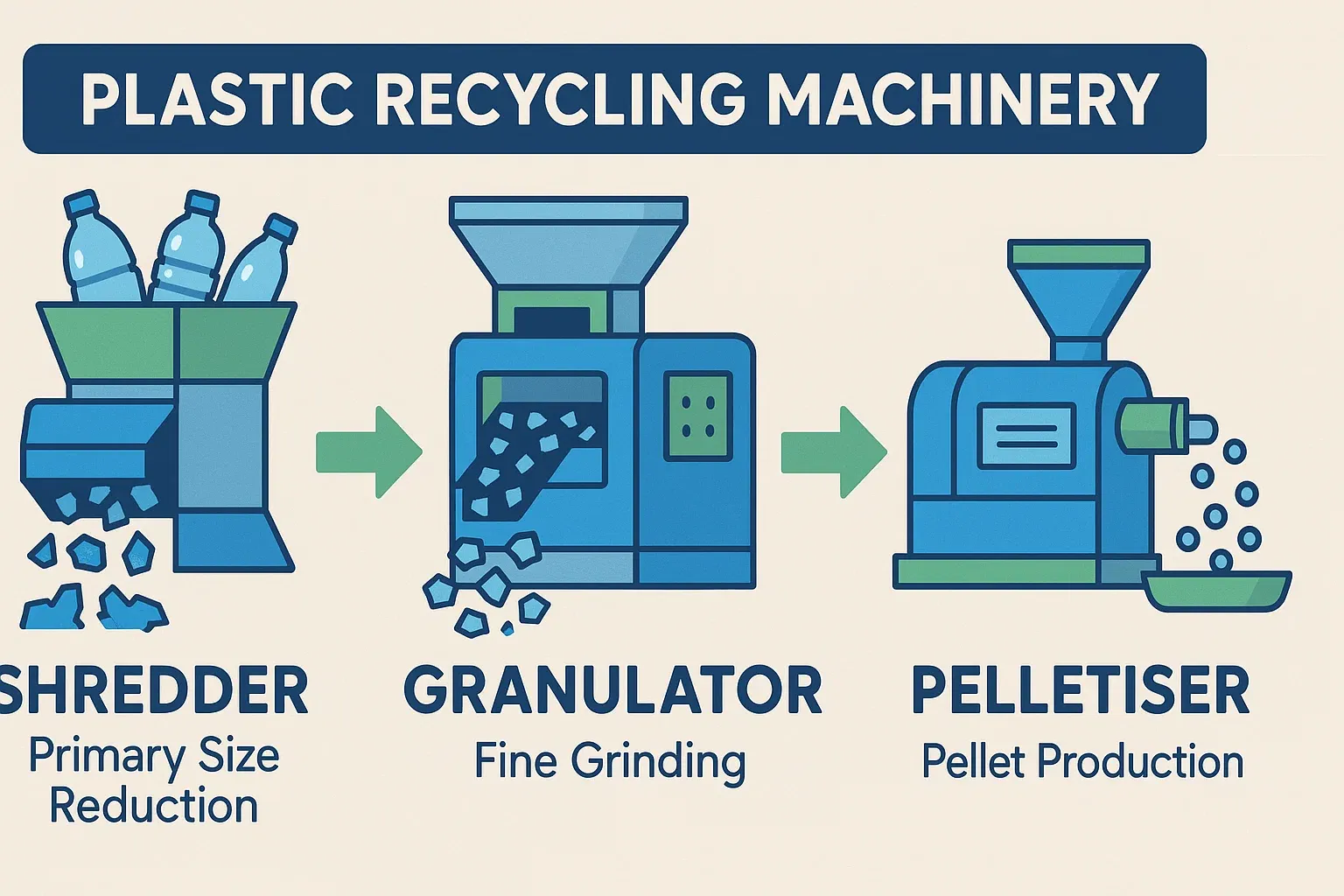

Granulateurs, broyeurs et granulateurs : comprendre les différences et les synergies

Dans le domaine du recyclage des plastiques, les granulateurs, les broyeurs et les pelletiseurs sont trois équipements courants, mais fonctionnellement distincts. Il est essentiel de bien comprendre leurs différences et leurs interconnexions pour optimiser les processus de recyclage.

Broyeur

Un broyeur est principalement utilisé pour la réduction initiale de la taille des déchets plastiques volumineux, encombrants ou mixtes. Il utilise généralement des méthodes de déchirement, de cisaillement ou d'impact pour produire des morceaux plus gros et de taille irrégulière. Les broyeurs servent souvent d'équipement de prétraitement pour les granulateurs, notamment pour les matériaux trop volumineux ou difficiles à introduire directement dans la trémie du granulateur. L'objectif principal est de réduire le volume des matériaux pour faciliter la manutention ultérieure, en accordant moins d'importance à l'uniformité des particules finales.

Granulateur

Un granulateur, comme son nom l'indique, utilise des lames rotatives à grande vitesse pour couper et décomposer finement les plastiques, produisant ainsi des particules ou flocons plus petits et relativement uniformes (souvent appelés rebroyés). Ce rebroyé peut être directement réutilisé en production ou servir de matière première pour une granuleuse.

Granulateur

Un granulateur est généralement placé en fin de chaîne de recyclage. Il prend du plastique nettoyé et broyé (éventuellement granulé), le fond et l'extrude en brins à travers une filière. Ces brins sont ensuite découpés par une unité de granulation (par exemple, à anneau d'eau, refroidie par air, sous eau) en granulés de plastique uniformes et commercialisables. Ces granulés présentent une forme, une taille et une masse volumique apparente constantes, ce qui facilite leur stockage, leur transport et leur utilisation dans les procédés de moulage ultérieurs.

Synergies dans les lignes de recyclage

Ces trois types d'équipements peuvent fonctionner en synergie au sein d'une ligne de recyclage. Un processus typique consiste à : les gros déchets entrent d'abord dans un broyeur pour un broyage grossier, puis sont acheminés vers un granulateur pour un broyage fin. Le rebroyé obtenu, après lavage et séchage, est ensuite introduit dans une granuleuse pour être fondu, extrudé et découpé en granulés plastiques finaux. Certains systèmes intégrés combinent même les fonctions de broyage, d'alimentation et d'extrusion (granulation) en une seule étape.

La configuration optimale d'une ligne de recyclage (par exemple, broyeur → granulateur → granulateur ou granulateur → granulateur) dépend fortement de la forme et du volume du matériau entrant, ainsi que des spécifications requises pour le produit final. Il n'existe pas de séquence idéale. Le choix des équipements et de leur ordre est une décision stratégique basée sur les caractéristiques du matériau et les objectifs de traitement, cruciale pour les ingénieurs concevant des lignes de recyclage.

Conséquences d'une mauvaise compréhension des rôles des équipements

Confondre les rôles distincts des broyeurs, des granulateurs et des pelletiseurs peut entraîner un traitement inefficace, une augmentation de la consommation d'énergie et une baisse de la qualité des matériaux recyclés, ce qui impacte in fine le retour sur investissement. Par exemple, l'utilisation d'un granulateur pour traiter des matériaux très gros ou durs, plus adaptés à un broyeur, entraînera une usure excessive des lames et des grilles, des blocages fréquents et une surcharge du moteur. De même, il est illusoire d'espérer que les granulés rebroyés possèdent les mêmes propriétés physiques que les granulés pelletisés. Une distinction claire des fonctions de ces équipements aide les acheteurs à prendre des décisions d'investissement éclairées et permet aux ingénieurs de concevoir des systèmes de recyclage efficaces.