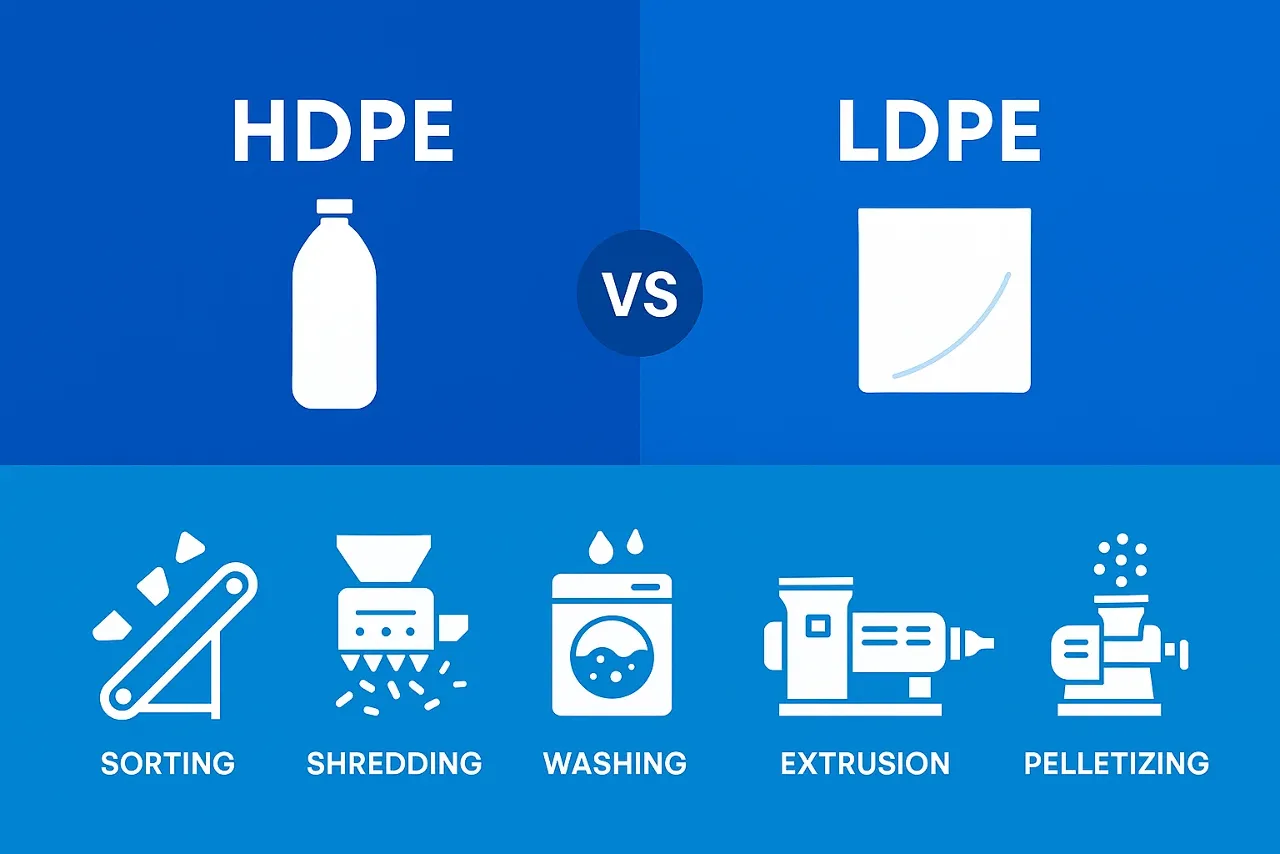

Przy projektowaniu maszyn do recyklingu kluczowe znaczenie ma zrozumienie specyficznych cech polietylenu o dużej gęstości (HDPE) i polietylenu o małej gęstości (LDPE).

Te dwa tworzywa sztuczne różnią się znacząco pod względem właściwości, co wpływa na wybór maszyn, parametry operacyjne i ogólne koszty recyklingu. Niniejszy przewodnik oferuje kompleksowy wgląd w to, jak te różnice wpływają na specyfikacje maszyn, pomagając czytelnikom podejmować świadome decyzje dotyczące efektywnych operacji recyklingu.

A. Sortowanie i separacja: dostosowywanie technologii do charakterystyki żywicy

Efektywne sortowanie jest podstawą produkcji wysokiej jakości materiałów pochodzących z recyklingu. Wybór technologii sortowania zależy w dużej mierze od tego, czy przetwarzasz sztywne pojemniki HDPE, czy elastyczne folie LDPE.

Techniki sortowania HDPE

HDPE ma zazwyczaj gęstość 0,941–0,970 g/cm³, co pozwala mu unosić się na wodzie. Ta właściwość upraszcza oddzielanie od gęstszych tworzyw sztucznych, takich jak PET i PVC, przy użyciu zbiorników pływająco-tonących. Ponadto sortery optyczne bliskiej podczerwieni (NIR) są skuteczne w rozróżnianiu naturalnego i kolorowego HDPE oraz oddzielaniu HDPE od innych polimerów. Jednak ciemne pigmenty (wartości L ≤40 lub odbicie NIR ≤10%) mogą zmniejszyć dokładność sortowania NIR. Sztywna forma produktów HDPE, takich jak butelki, dobrze pasuje do konwencjonalnych przenośników sortujących, sit i systemów optycznych, chociaż w niektórych obiektach małe przedmioty mogą być omyłkowo usuwane wraz z drobnymi szklanymi drobinkami.

Techniki sortowania LDPE

LDPE ma niższą gęstość, wynoszącą około 0,910–0,940 g/cm³, umożliwiając również separację opartą na flotacji. Jednak odróżnienie LDPE od HDPE w mieszanych strumieniach stanowi wyzwanie. Elastyczna, oparta na folii natura LDPE często prowadzi do splątania i blokowania w zautomatyzowanych systemach, co znacznie zmniejsza wydajność sortowania. Dlatego wymagany jest specjalistyczny sprzęt, taki jak separatory balistyczne, klasyfikatory powietrzne lub rozległe sortowanie ręczne. Początkowe sortowanie LDPE jest zazwyczaj oparte na dwuwymiarowym kształcie folii w porównaniu z trójwymiarowymi pojemnikami.

Koszty sortowania

Maszyny sortujące do folii LDPE są zazwyczaj bardziej złożone i kosztowne ze względu na specjalistyczne funkcje zapobiegające splątaniu i większe poleganie na pracy ręcznej. Z drugiej strony linie sortujące HDPE mogą być prostsze, ale wymagają bardziej wytrzymałych maszyn do obsługi sztywnych materiałów. Zatem koszty systemu sortowania zależą w dużej mierze od formy żywicy (sztywna w porównaniu z folią) i pożądanych poziomów czystości.

B. Zmniejszenie rozmiaru: dostosowywanie niszczarek w celu uzyskania optymalnej wydajności

Prawidłowa redukcja rozmiaru jest niezbędna przed myciem i wytłaczaniem. HDPE i LDPE wymagają różnych konstrukcji niszczarek ze względu na ich odmienne zachowania mechaniczne.

Redukcja rozmiaru HDPE

Sztywne przedmioty HDPE (butelki, skrzynki, rury) wymagają solidnych niszczarek z silnikami o wysokim momencie obrotowym, trwałymi ostrzami i solidną konstrukcją. Niszczarki jednowałowe zapewniają precyzyjną kontrolę cząstek, podczas gdy niszczarki dwuwałowe są przeznaczone do większej przepustowości i twardszych materiałów. Ten wymóg dużej wytrzymałości powoduje wyższe koszty początkowe i wydatki operacyjne związane ze zużyciem ostrza.

Redukcja rozmiaru LDPE

Folie LDPE są trudne, ponieważ łatwo owijają się wokół wirników, powodując zacięcia i przestoje. Niszczarki zaprojektowane specjalnie do folii LDPE są wyposażone w specjalistyczne wirniki, mechanizmy zapobiegające splątaniu i precyzyjne konfiguracje ostrzy. Czasami procesy zagęszczania lub aglomeracji poprzedzają rozdrabnianie w celu poprawy spójności podawania. Chociaż niszczarki LDPE wymagają mniejszej siły cięcia, generują wyższe koszty ze względu na swoje wyrafinowane cechy konstrukcyjne.

Koszty wynikające ze zmniejszenia rozmiaru

Niszczarki HDPE wymagają większych początkowych inwestycji ze względu na solidną konstrukcję i wymagania dotyczące zasilania. Niszczarki LDPE, choć mniej wydajne, mają dodatkowe złożoności konstrukcyjne, co potencjalnie sprawia, że są równie drogie lub droższe w niektórych zastosowaniach. Konserwacja ostrza to stały wydatek operacyjny dla obu żywic.

C. Mycie i dezynfekcja: zapewnienie czystości dzięki dostosowanym rozwiązaniom

Skuteczne mycie ma kluczowe znaczenie dla usuwania zanieczyszczeń, a ich ilość znacznie się różni w zależności od procesu recyklingu HDPE i LDPE.

Systemy mycia HDPE

HDPE wymaga intensywnego mycia w celu usunięcia klejów, pozostałości produktów (żywność, oleje), brudu i pozostałości etykiet. Myjki cierne w połączeniu ze zbiornikami pływającymi skutecznie usuwają te zanieczyszczenia. Niektóre systemy zawierają żrące środki chemiczne i natryski wysokociśnieniowe w celu zwiększenia skuteczności czyszczenia.

Systemy mycia LDPE

Folie LDPE, szczególnie folie rolnicze, mają większe obciążenie zanieczyszczeniami (gleba, oleje, chemikalia) i wymagają bardziej złożonych, wieloetapowych procesów mycia. Systemy te mogą obejmować wstępne mycie, wiele etapów mycia ciernego i mycie na gorąco (podgrzana woda z detergentami) w przypadku uporczywych zanieczyszczeń. Duża powierzchnia LDPE i warstwowa natura zwiększają trudność i koszt dokładnego czyszczenia.

Koszty prania

Procesy mycia LDPE często wiążą się z wyższymi kosztami kapitałowymi i operacyjnymi ze względu na złożoność, zużycie energii (mycie na gorąco) i rozległe wymagania dotyczące uzdatniania wody. Mycie HDPE jest na ogół prostsze i tańsze, chociaż oczyszczanie ścieków pozostaje istotne dla obu żywic.

D. Topienie i wytłaczanie: precyzja w zakresie temperatury i konstrukcji ślimaka

Topienie i wytłaczanie zamienia płatki plastiku w granulki, a różne właściwości topnienia HDPE i LDPE mają znaczący wpływ na konstrukcję wytłaczarki.

Ekstruzja HDPE

HDPE topi się w wyższych temperaturach (120–180°C, czasami do 280°C), wymagające solidnych elementów grzewczych, trwałych materiałów ślimakowych/cylindrycznych i skutecznej izolacji. Typowe są wytłaczarki jednoślimakowe, chociaż w celu lepszego mieszania można stosować konstrukcje dwuślimakowe.

Ekstruzja LDPE

LDPE ma niższą temperaturę topnienia (105–115°C), co wymaga precyzyjnej kontroli temperatury w celu uniknięcia degradacji. Ze względu na rozgałęzioną strukturę i niższą lepkość LDPE może wymagać specjalistycznych konstrukcji ślimaków lub dwustopniowych wytłaczarek jednoślimakowych do intensywnej filtracji, homogenizacji i odgazowania, szczególnie w przypadku silnie zanieczyszczonych folii.

Koszty wytłaczania

Wytłaczarki HDPE mają zazwyczaj wyższe zużycie energii ze względu na podwyższone temperatury, co prowadzi do większych kosztów operacyjnych. Wytłaczarki LDPE mogą mieć niższe koszty energii topienia, ale potencjalnie wyższe początkowe inwestycje kapitałowe ze względu na specjalistyczne sterowanie temperaturą i dwustopniowe konfiguracje wymagane do produkcji wysokiej jakości peletu.

E. Suszenie i peletyzacja: zapewnienie jakości peletu poprzez dostosowane procesy

Efektywność suszenia i metody peletyzacji bezpośrednio wpływają na jakość produktu końcowego, ale każda żywica wiąże się z innymi wyzwaniami.

Suszenie i granulowanie HDPE

Płatki HDPE są poddawane mechanicznemu suszeniu odśrodkowemu, a następnie suszeniu gorącym powietrzem w celu uzyskania niskiej zawartości wilgoci. Granulowanie pasm jest typowe dla HDPE, zapewniając prostotę, niezawodność i opłacalność.

Suszenie i peletyzacja LDPE

Folie LDPE zatrzymują znaczną ilość wilgoci, wymagając bardziej intensywnego suszenia (odwadnianie mechaniczne plus suszenie termiczne), zwiększając koszty energii i sprzętu. Granulatory pierścieniowe wodne, często preferowane w przypadku LDPE, skutecznie radzą sobie z niską lepkością i lepkością, ale wymagają większych początkowych nakładów inwestycyjnych w porównaniu z granulatorami pasmowymi.

Koszty suszenia i peletyzacji

Systemy LDPE generują wyższe koszty suszenia ze względu na większe zatrzymywanie wilgoci i złożoność. Granulatory pierścieniowo-wodne, zwykle stosowane do LDPE, wymagają większych nakładów inwestycyjnych w porównaniu z prostszymi systemami granulacji pasm HDPE.

Podsumowanie kluczowych zagadnień dotyczących maszyn

| Komponent maszynowy | Rozważania dotyczące HDPE | Rozważania dotyczące LDPE | Główne czynniki wpływające na koszty |

|---|---|---|---|

| Sortowanie | Solidne sortowanie optyczne NIR dla sztywnych przedmiotów | Specjalistyczne sortowanie balistyczne, powietrzne i ręczne filmów | Złożone systemy obsługi filmów, intensywność pracy ręcznej |

| Niszczenie | Wysoki moment obrotowy, wytrzymałe ostrza do twardych materiałów | Konstrukcja wirnika/łopatki zapobiegająca plątaniu, możliwe zagęszczanie | Wysoka moc i solidna konstrukcja (HDPE); specjalistyczne funkcje zapobiegające plątaniu (LDPE) |

| Mycie | Intensywne mycie cierne, rozdzielenie pływaka od tonącego | Wielostopniowe systemy mycia na gorąco w przypadku dużego zanieczyszczenia | Złożoność, intensywność, zużycie energii (LDPE) |

| Wysuszenie | Suszenie odśrodkowe i gorącym powietrzem | Ulepszone suszenie mechaniczne i termiczne filmów | Większa wydajność i zużycie energii w przypadku folii LDPE |

| Wyrzucenie | Możliwość pracy w wysokich temperaturach, solidna konstrukcja śruby | Precyzyjna kontrola temperatury, dwustopniowa, odgazowanie | Odporność na temperaturę (HDPE), precyzyjne sterowanie i złożoność (LDPE) |

| Pelletyzacja | Proste peletowanie pasma | Pelletyzacja pierścieniowo-wodna ze względu na niską lepkość/przylepność | Specjalistyczny sprzęt do peletyzacji (LDPE) |

Wniosek

Zrozumienie unikalnych właściwości HDPE i LDPE jest niezbędne przy projektowaniu lub wyborze maszyn do recyklingu. Optymalizacja tych wyborów na podstawie charakterystyki żywicy zapewnia wydajne działanie, wysokiej jakości produkty z recyklingu i opłacalne rozwiązania w zakresie recyklingu.