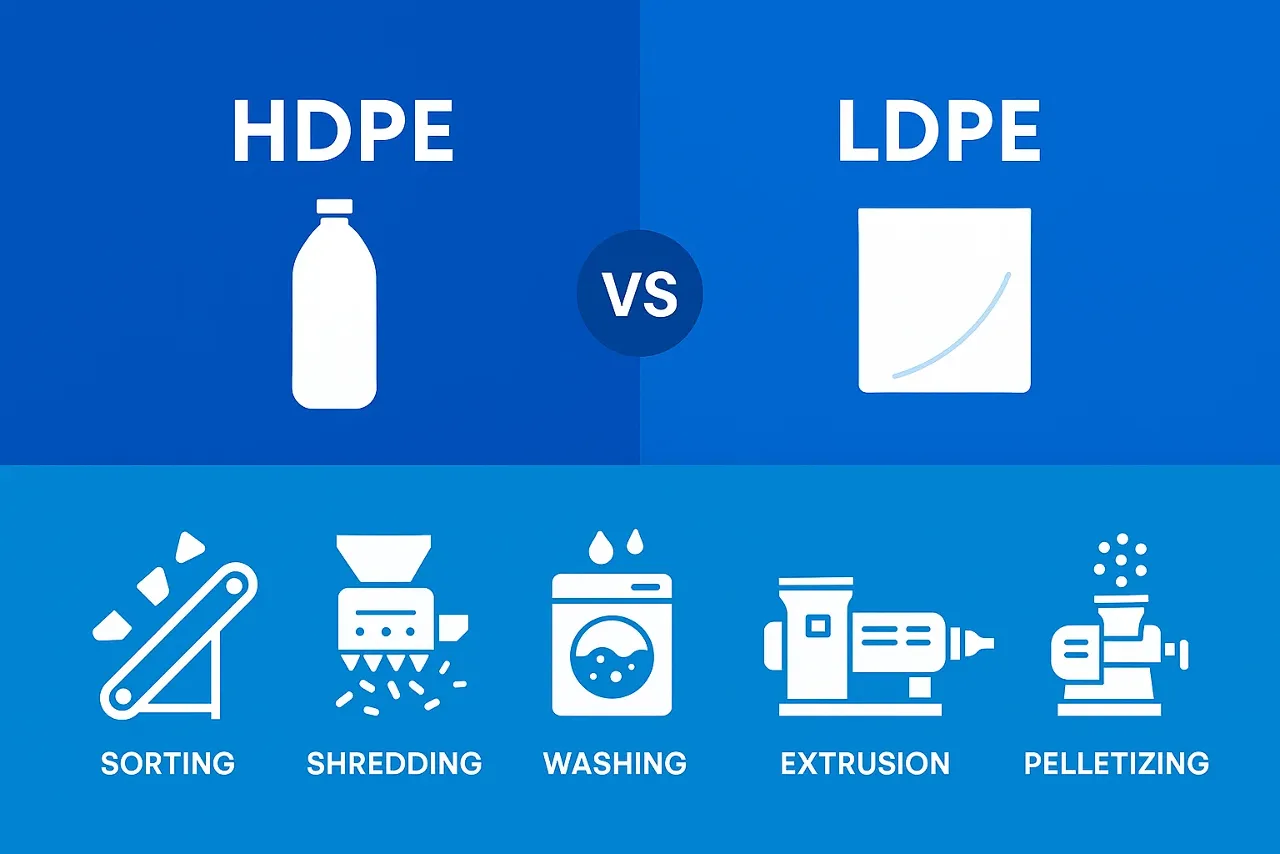

Ao projetar máquinas de reciclagem, é fundamental entender as características distintas do Polietileno de Alta Densidade (PEAD) e do Polietileno de Baixa Densidade (PEBD).

Esses dois plásticos diferem significativamente em propriedades, afetando a seleção de máquinas, os parâmetros operacionais e os custos gerais de reciclagem. Este guia oferece insights abrangentes sobre como essas diferenças influenciam as especificações das máquinas, ajudando os leitores a tomar decisões informadas para operações de reciclagem eficazes.

A. Classificação e Separação: Adaptando Tecnologias às Características da Resina

A triagem eficiente é fundamental para a produção de materiais reciclados de alta qualidade. A escolha da tecnologia de triagem depende muito se você está processando recipientes rígidos de PEAD ou filmes flexíveis de PEBD.

Técnicas de classificação de HDPE

O HDPE normalmente tem uma densidade de 0,941–0,970 g/cm³, permitindo que flutue na água. Essa propriedade simplifica a separação de plásticos mais densos, como PET e PVC, usando tanques de flutuação-afundamento. Além disso, os classificadores ópticos de infravermelho próximo (NIR) são eficazes para distinguir entre HDPE natural e colorido e separar o HDPE de outros polímeros. No entanto, pigmentos escuros (valores L ≤40 ou refletância NIR ≤10%) podem reduzir a precisão da classificação NIR. A forma rígida dos produtos de HDPE, como garrafas, alinha-se bem com transportadores de classificação convencionais, peneiras e sistemas ópticos, embora itens pequenos possam ser removidos por engano com partículas de vidro em algumas instalações.

Técnicas de classificação de LDPE

O LDPE tem uma densidade menor de cerca de 0,910–0,940 g/cm³, permitindo também a separação por flotação. No entanto, distinguir o PEBD do PEAD em fluxos mistos representa um desafio. A natureza flexível e à base de filme do PEBD frequentemente leva a emaranhamentos e bloqueios em sistemas automatizados, reduzindo significativamente a eficiência da triagem. Portanto, são necessários equipamentos especializados, como separadores balísticos, classificadores de ar ou triagem manual extensiva. A triagem inicial do PEBD normalmente se baseia em seu formato de filme bidimensional, em vez de recipientes tridimensionais.

Implicações de custo da classificação

O maquinário de triagem para filmes de PEBD costuma ser mais complexo e caro devido a recursos especializados que evitam o emaranhamento e à maior dependência de mão de obra manual. Por outro lado, as linhas de triagem de PEAD podem ser mais simples, mas exigem maquinário mais robusto para o manuseio de materiais rígidos. Assim, os custos do sistema de triagem são em grande parte determinados pela forma da resina (rígida versus filme) e pelos níveis de pureza desejados.

B. Redução de tamanho: Personalização de trituradores para desempenho ideal

A redução adequada do tamanho é essencial antes da lavagem e extrusão. O HDPE e o LDPE exigem projetos de trituradores diferentes devido aos seus comportamentos mecânicos distintos.

Redução de tamanho de HDPE

Itens rígidos de PEAD (garrafas, engradados, tubos) exigem trituradores robustos com motores de alto torque, lâminas duráveis e construção robusta. Trituradores de eixo único oferecem controle preciso das partículas, enquanto trituradores de eixo duplo atendem a maiores rendimentos e materiais mais resistentes. Essa exigência de alta resistência resulta em custos iniciais e despesas operacionais mais elevados relacionados ao desgaste das lâminas.

Redução de tamanho de LDPE

Filmes de LDPE são desafiadores porque se enrolam facilmente nos rotores, causando atolamentos e paradas. Trituradores projetados especificamente para filmes de LDPE contam com rotores especializados, mecanismos antiemaranhamento e configurações precisas de lâminas. Às vezes, processos de densificação ou aglomeração precedem a trituração para melhorar a consistência da alimentação. Embora os trituradores de LDPE exijam menor força de corte, eles incorrem em custos mais elevados devido aos seus recursos de design sofisticados.

Implicações de custo da redução de tamanho

Os trituradores de PEAD exigem investimentos iniciais mais elevados devido à construção robusta e aos requisitos de energia. Os trituradores de PEBD, embora menos potentes, apresentam complexidades de projeto adicionais, o que pode torná-los igualmente caros ou até mais caros em determinadas aplicações. A manutenção das lâminas é uma despesa operacional contínua para ambas as resinas.

C. Lavagem e Descontaminação: Garantindo a Pureza por Meio de Soluções Personalizadas

A lavagem eficaz é crucial para a remoção de contaminantes, que varia significativamente entre os processos de reciclagem de HDPE e LDPE.

Sistemas de lavagem de HDPE

O PEAD requer lavagem intensiva para remover adesivos, resíduos de produtos (alimentos, óleos), sujeira e resíduos de rótulos. Lavadoras por fricção, combinadas com tanques de flutuação e afundamento, removem esses contaminantes com eficiência. Alguns sistemas incorporam tratamentos químicos cáusticos e pulverizadores de alta pressão para maior eficácia da limpeza.

Sistemas de lavagem de LDPE

Filmes de PEBD, especialmente os agrícolas, apresentam maior carga de contaminação (sujeira, óleos, produtos químicos) e exigem processos de lavagem mais complexos e em várias etapas. Esses sistemas podem envolver pré-lavagem, múltiplas etapas de lavagem por fricção e lavagem a quente (água aquecida com detergentes) para contaminantes persistentes. A grande área de superfície e a natureza em camadas do PEBD aumentam a dificuldade e o custo de uma limpeza completa.

Implicações de custo da lavagem

Os processos de lavagem de PEBD costumam ter custos de capital e operacionais mais elevados devido à complexidade, ao consumo de energia (lavagem a quente) e à extensa necessidade de tratamento de água. A lavagem de PEAD é geralmente mais simples e barata, embora o tratamento de águas residuais continue sendo significativo para ambas as resinas.

D. Fusão e Extrusão: Precisão em Temperatura e Projeto de Parafuso

A fusão e a extrusão convertem flocos de plástico em pellets, e as características distintas de fusão do PEAD e do PEBD influenciam significativamente o design da extrusora.

Extrusão de HDPE

O HDPE derrete em temperaturas mais altas (120–180°C, ocasionalmente até 280°C), exigindo elementos de aquecimento robustos, materiais de rosca/cilindro duráveis e isolamento eficaz. Extrusoras de rosca única são típicas, embora projetos de rosca dupla possam ser usados para melhor mistura.

Extrusão de PEBD

O LDPE tem um ponto de fusão mais baixo (105–115°C), necessitando de controle preciso da temperatura para evitar degradação. Devido à sua estrutura ramificada e menor viscosidade, o PEBD pode exigir projetos de rosca especializados ou extrusoras de rosca única de estágio duplo para filtração, homogeneização e desgaseificação intensivas, especialmente em filmes altamente contaminados.

Implicações de custo da extrusão

Extrusoras de PEAD geralmente apresentam maior consumo de energia devido às temperaturas elevadas, o que resulta em custos operacionais mais elevados. Extrusoras de PEBD podem ter custos de energia de fusão mais baixos, mas potencialmente maiores investimentos iniciais de capital devido aos controles de temperatura especializados e às configurações de dois estágios necessários para a produção de pellets de alta qualidade.

E. Secagem e Peletização: Garantindo a Qualidade dos Pellets por Meio de Processos Customizados

A eficiência da secagem e os métodos de peletização impactam diretamente na qualidade do produto final, com desafios únicos apresentados por cada resina.

Secagem e peletização de HDPE

Os flocos de PEAD passam por secagem centrífuga mecânica seguida de secagem com ar quente para atingir baixo teor de umidade. A peletização em filamentos é típica do PEAD, proporcionando simplicidade, confiabilidade e custo-benefício.

Secagem e peletização de LDPE

Os filmes de PEBD retêm umidade significativa, exigindo uma secagem mais extensa (desidratação mecânica mais secagem térmica), aumentando os custos de energia e equipamentos. Os peletizadores de anel de água, frequentemente preferidos para PEBD, lidam com baixa viscosidade e pegajosidade de forma eficaz, mas envolvem um investimento inicial mais alto em comparação com os peletizadores de filamentos.

Implicações de custo da secagem e peletização

Os sistemas de PEBD apresentam custos de secagem mais elevados devido à maior retenção de umidade e à complexidade. Os peletizadores de anel de água, normalmente utilizados para PEBD, envolvem maiores investimentos em comparação com as configurações mais simples de peletização de filamentos de PEAD.

Resumo das principais considerações sobre máquinas

| Componente de Máquinas | Considerações sobre HDPE | Considerações sobre LDPE | Principais impulsionadores de custos |

|---|---|---|---|

| Classificação | Classificação óptica NIR robusta para itens rígidos | Balística especializada, separação de ar e triagem manual para filmes | Sistemas complexos de manuseio de filmes, intensidade de trabalho manual |

| Destruição | Lâminas robustas de alto torque para materiais resistentes | Design de rotor/pá anti-emaranhamento, possível densificação | Design robusto e de alta potência (PEAD); recursos especializados antiemaranhamento (PEBD) |

| Lavagem | Lavagem intensiva por fricção, separação flutuação-afundamento | Sistemas de lavagem a quente de vários estágios para alta contaminação | Complexidade, intensidade, consumo de energia (LDPE) |

| Secagem | Secagem centrífuga e por ar quente | Secagem mecânica e térmica aprimorada para filmes | Maior capacidade e uso de energia para filmes de LDPE |

| Extrusão | Capacidade de alta temperatura, design de parafuso robusto | Controle preciso de temperatura, estágio duplo, desgaseificação | Robustez de temperatura (PEAD), controles precisos e complexidade (PEBD) |

| Pelotização | Peletização de fios simples | Peletização em anel de água devido à baixa viscosidade/aderência | Equipamento especializado de peletização (PEBD) |

Conclusão

Compreender as propriedades únicas do PEAD e do PEBD é essencial ao projetar ou selecionar máquinas de reciclagem. Otimizar essas escolhas com base nas características da resina garante operações eficientes, resultados reciclados de alta qualidade e soluções de reciclagem econômicas.