Sârmă de spălat rigidă din plastic pentru PP, HDPE, PVC

Configurată pentru măcinare rigidă din PP/HDPE/PVC (lăzi, capace, țevi, profile, carcase) cu etichete, uleiuri, adeziv și particule fine. Linia integrează pre-spălare/sortare, granulare umedă, spălare intensivă, separare prin chiuvetă-flotare, deshidratare mecanică și uscare termică pentru a produce fulgi curați, condiționați pentru extrudare și peletizare.

- Umiditate reziduală țintă: de obicei sub 3% (cu uscare completă)

- Contaminanți tratați: etichete, uleiuri, lipici, particule fine (în funcție de configurație)

- Randament tipic: 500–2000 kg/h (în funcție de configurație)

- Aspect și utilități dimensionate per proiect

Criterii de selecție

Factorii principali care determină selecția modulelor, dimensionarea utilităților și consecvența producției pentru mașina regrinată rigidă.

Țintă de umiditate

Umiditatea de refulare este setată de configurația deshidratare + uscare termică și de încărcătura de apă de intrare. Specificați o țintă pentru a dimensiona etapa de uscare.

Nivel de decontaminare

Intensitatea curățării este selectată în funcție de încărcătura de etichete, contaminarea cu ulei/adeziv și conținutul de particule fine (opțiunea de spălare la rece vs. spălare la cald).

Manipularea amestecului de materiale

Separarea prin chiuvetă-flotare și clasificarea opțională a aerului sunt selectate în funcție de amestecurile PP/PE, riscul PVC și contaminanții ușori, cum ar fi hârtia/etichetele.

Designul buclei de apă

Proiectarea apei în circuit deschis sau închis influențează cerințele de filtrare, gestionarea apelor uzate și costurile de operare. Specificați constrângerile amplasamentului din timp.

Uzură și întreținere

Finele abrazive și adezivul pentru etichete determină protecția împotriva uzurii, selecția sitei și intervalele de întreținere pe parcursul granulării, spălării prin frecare și deshidratării.

Integrarea amprentei

Traseul benzii transportoare, lungimea rezervorului, amplasarea uscătorului și spațiile de acces sunt configurate pentru a se potrivi cu spațiul disponibil și planul de manipulare a materialelor.

Materiale suportate (rigide)

Materiale plastice rigide tipice pentru care este proiectată să proceseze această frânghie de spălat.

PP regrăsat

PP rigid măcinat din lăzi, capace, articole de uz casnic și carcase industriale. Contaminanții tipici includ etichete, uleiuri și particule fine.

HDPE măcinat

Reciclat din HDPE rigid din sticle, butoaie, țevi și lăzi. Configurația de spălare este selectată în funcție de încărcătura de etichete și reziduurile de ulei/substanțe chimice.

PVC recirculat

PVC-ul regrăsit este utilizat pe scară largă în țevi, pardoseli, izolații de cabluri și rame de ferestre datorită durabilității, rezistenței chimice și adaptabilității sale pentru diverse aplicații.

ABS regrăcinat

ABS-ul recirculat este utilizat în mod obișnuit în piese auto, carcase electronice, jucării și electrocasnice, fiind apreciat pentru duritatea, rezistența la impact și finisajul excelent al suprafeței.

Regrăcinat rigid mixt

Fluxurile rigide mixte (de exemplu, lăzi, găleți, carcase, profile) pot fi configurate cu sortare și separare pentru a îndeplini obiectivele dumneavoastră de calitate.

PET măcinat

PET-ul rigid (de exemplu, sticle și tăvi) poate fi manipulat cu configurația corectă de curățare și separare.

Extensibil la linii de film

Această pagină se concentrează pe materiale plastice rigide (PP/HDPE/PVC). Dacă materia primă utilizată este în principal folie LDPE/LLDPE, rafie sau pungi țesute, vă putem propune o configurație și un set de echipamente dedicate pentru spălarea foliei.

Arhitectura procesului

Secvență de referință de la pre-spălare până la uscare. Configurația finală depinde de profilul de contaminare, dimensiunea țintă a fulgilor și cerințele de extrudare din aval.

Pre-spălare și sortare

Pre-spălare, îndepărtare contaminanți grosieri și stabilizare materie primă pentru reducerea dimensiunii și spălare în aval.

Granulare

Granulare umedă până la un interval definit de dimensiuni ale fulgilor pentru a îmbunătăți eficiența spălării și separarea în aval.

Spălare intensivă

Spălare cu forfecare intensă pentru a reduce transportul de adeziv, uleiuri și particule fine de pe etichete înainte de separare și deshidratare.

Separare

Separare bazată pe densitate pentru a reduce contaminarea intensă și a gestiona fluxurile mixte atunci când este specificat.

Clătire și deshidratare

Clătire și deshidratare centrifugă pentru îndepărtarea apei libere și reducerea sarcinii termice de uscare.

Uscare termică

Uscare termică configurată pentru a atinge o țintă definită de umiditate reziduală pentru o extrudare/peletizare stabilă.

Videoclip de proces

Vedeți fluxul de lucru al firului rigid de spălare, de la pre-spălare până la uscare.

Module de bază

Mașini de bază utilizate pentru dimensionarea, spălarea, separarea, deshidratarea și uscarea măcinatului rigid. Lista finală depinde de materia primă și de obiectivele de calitate.

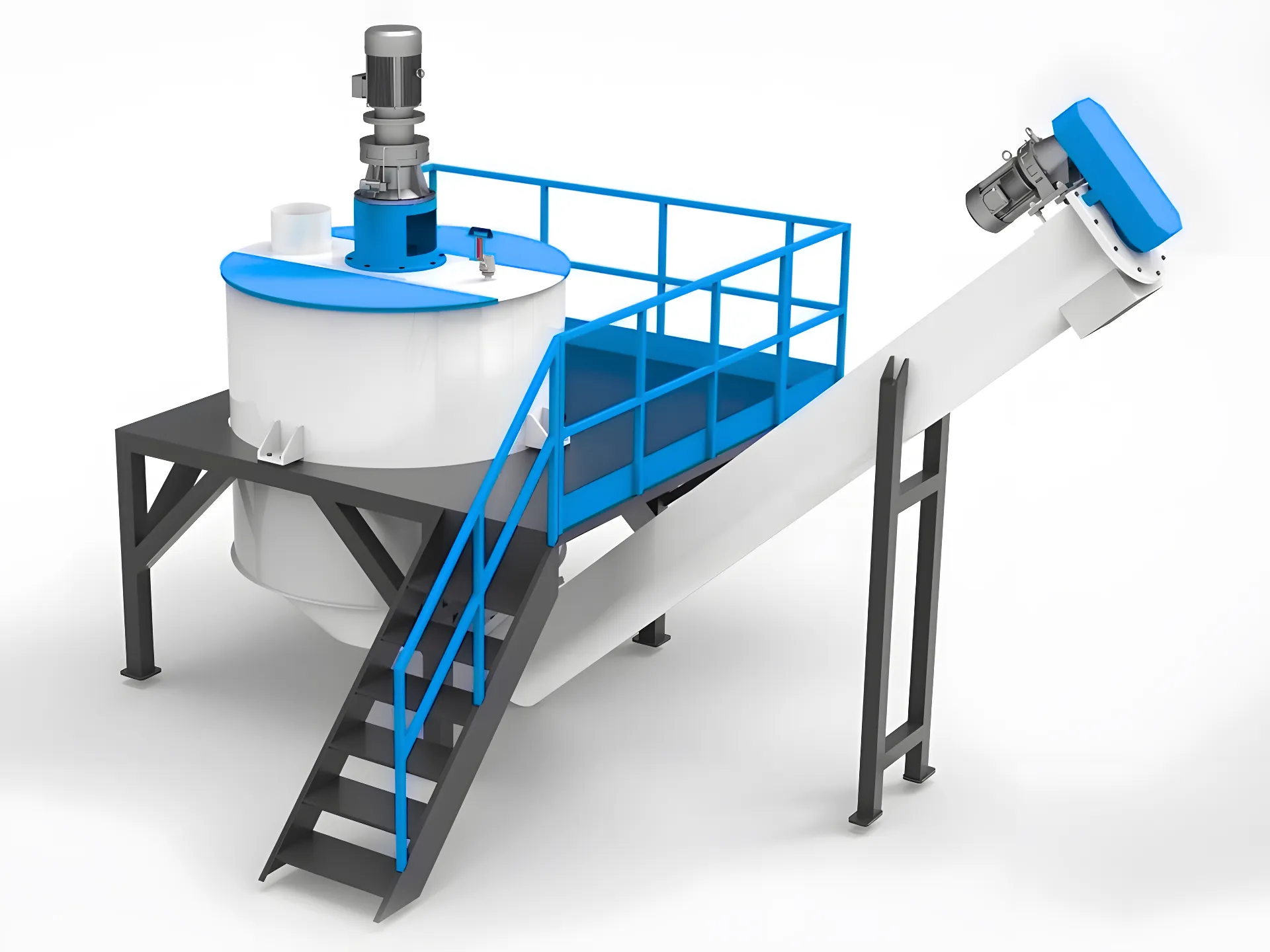

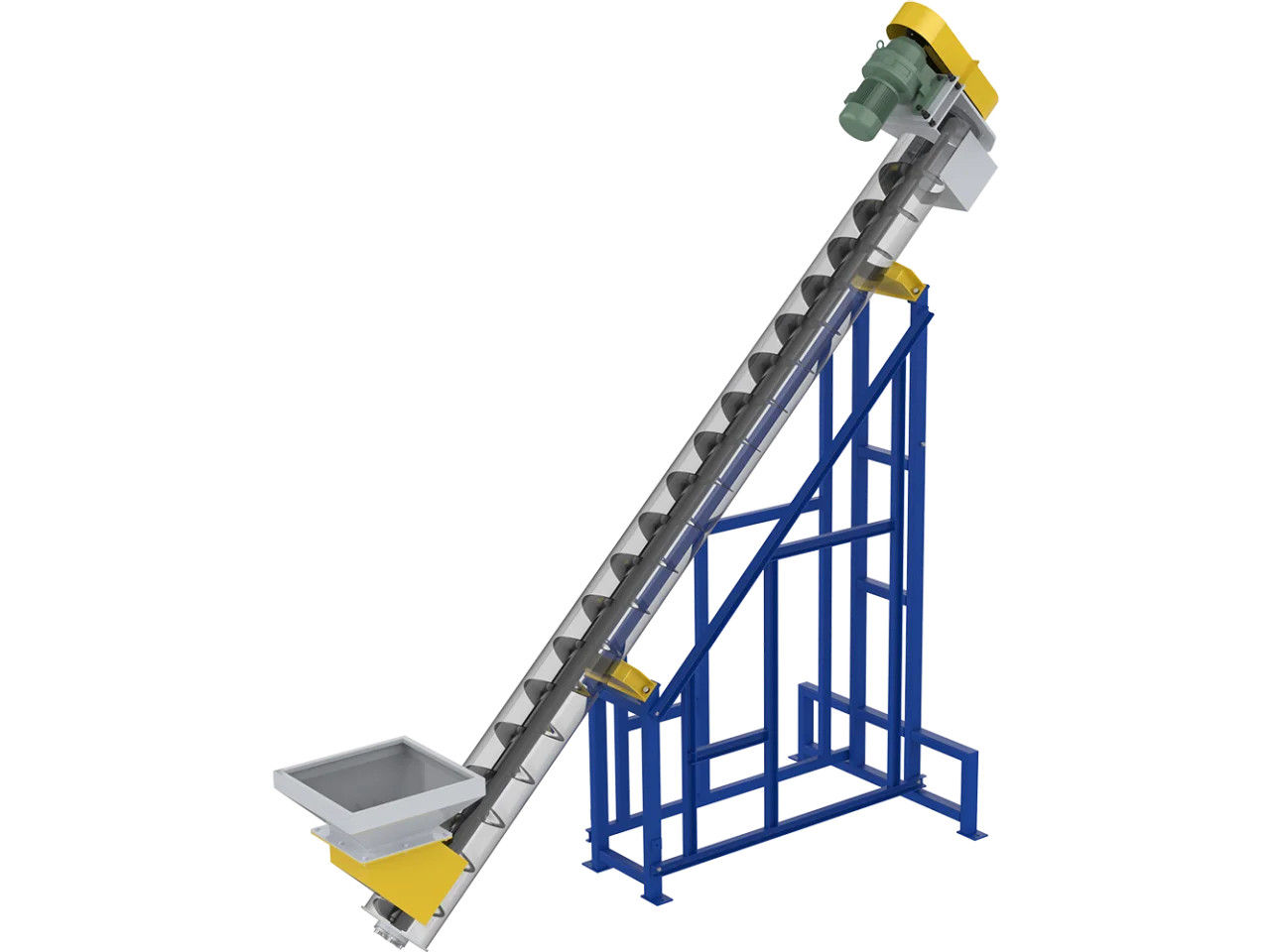

Alimentator cu șurub Specificații

- Material: Oțel inoxidabil 304

- Grosimea carcasei și a lamei: 3 mm

- Grosimea orificiului ecranului: 2 mm

- Diametrul spiralei: Personalizat conform producției

Funcții principale

- Transferă material între etape cu timp de rezidență controlat

- Gestionează apa residuală și particulele fine între etapele de spălare

- Stabilizează debitul pentru granularea și spălarea în aval

Concasor rigid din plastic Specificații

- Viteza rotorului: 400–600 RPM

- Materialul lamei: Oțel inoxidabil D2 cu carbon și crom înalt

- Aranjamente de tăiere: Formă V sau dublu-cizme

- Dimensiunea filtrului de ecran: 10–100 mm (personalizat)

Funcții principale

- Produce fulgi dimensionați pentru eficiență în spălare și separare

- Reduce acumularea de praf prin tăiere umedă și clătire imediată

- Îmbunătățește stabilitatea alimentării pentru etapele de deshidratare și uscare

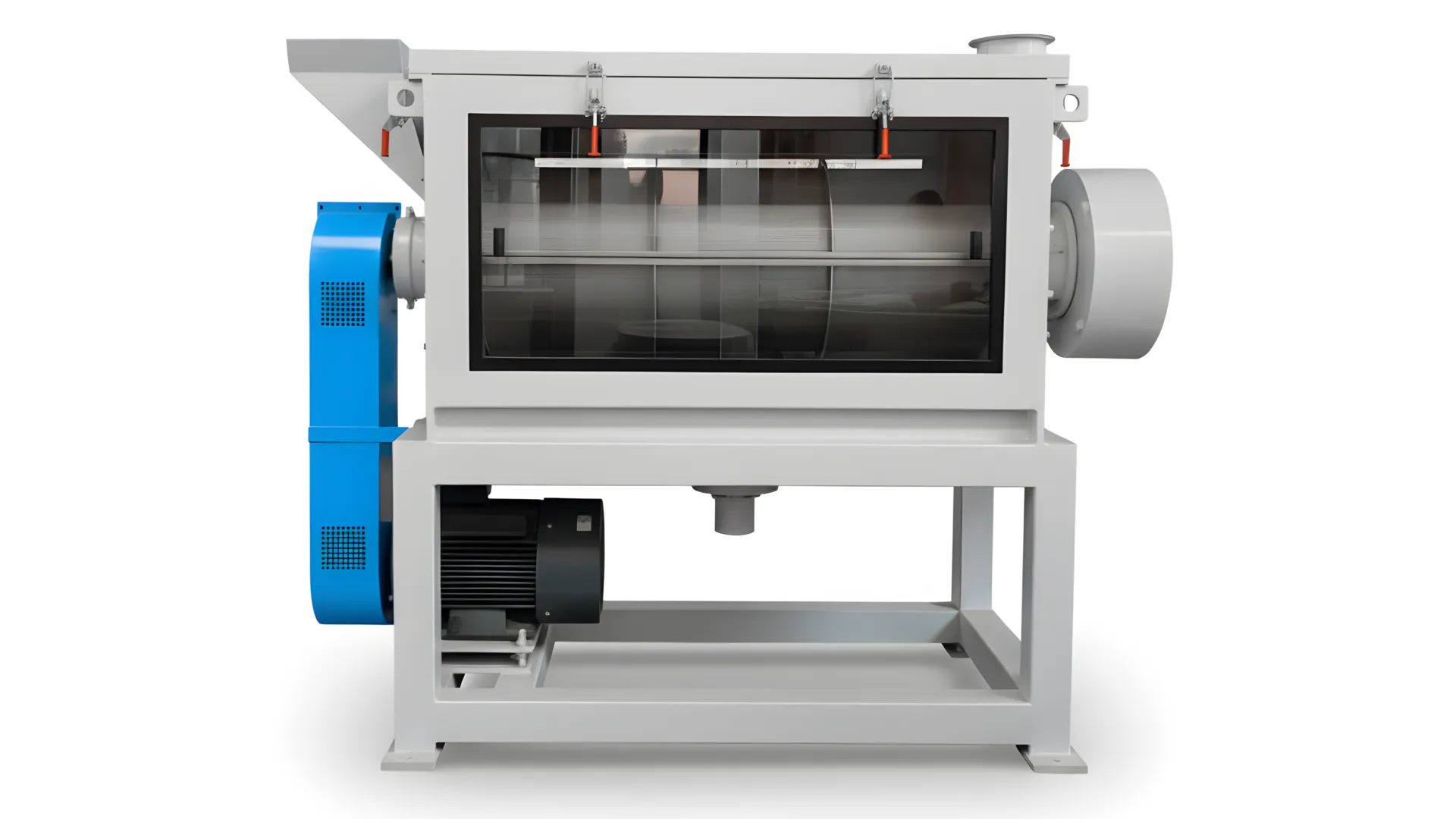

Șaibă de frecare Specificații

- Viteza rotorului: 500–600 RPM

- Sistem de apă: Intrare superioară, ieșire inferioară

- Operațiune: Continuu

- Metodă de curățare: Bazat pe frecare

Funcții principale

- Reduce adezivul pentru etichete, uleiurile și particulele fine de pe fulgii rigizi

- Menține un timp de rezidență controlat între etape

- Limitează transportul abraziv în deshidratare și uscare

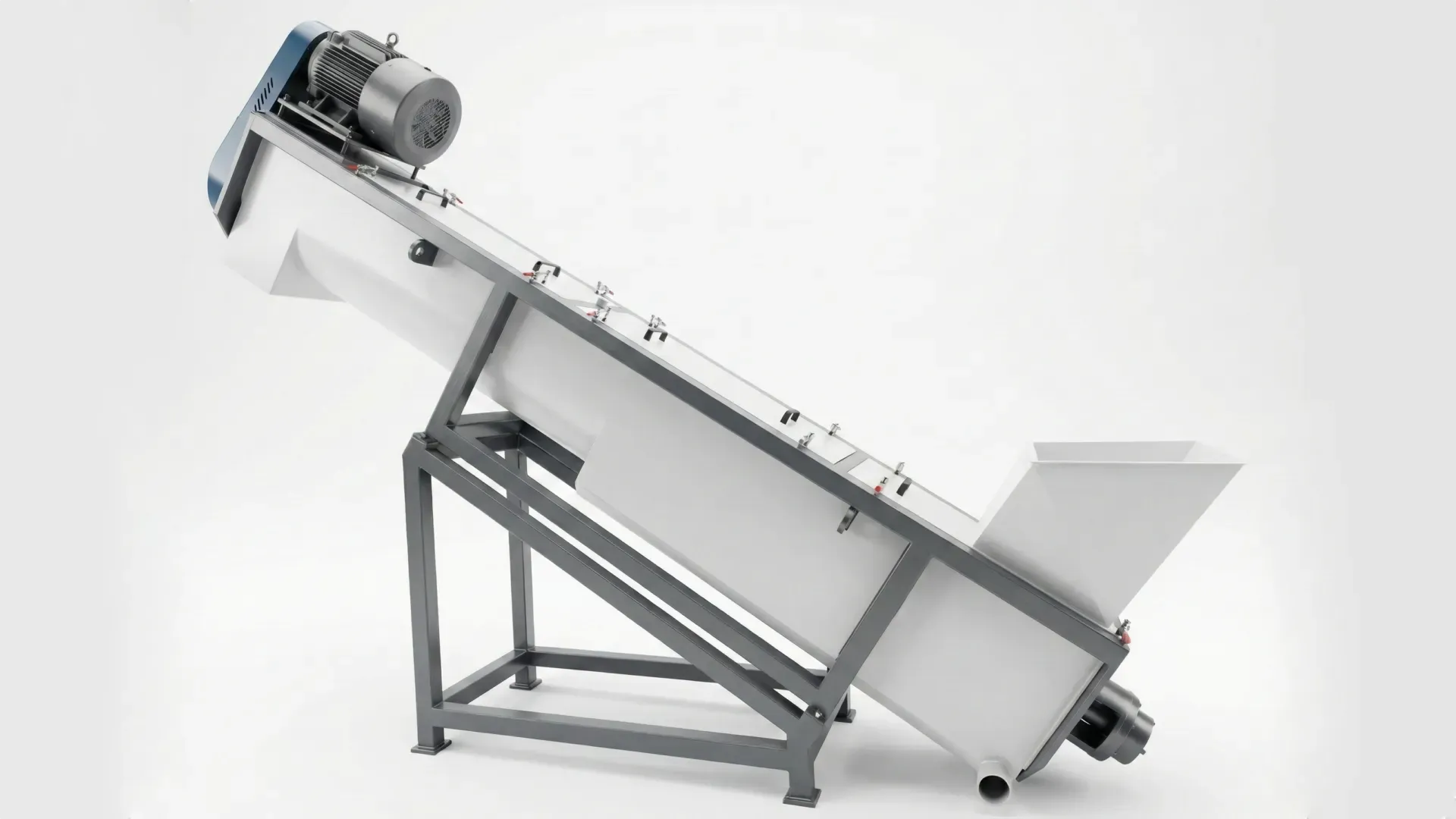

Rezervor de separare plutitor Specificații

- Lățime interioară: 1000–1800 mm

- Lungime totală: 4–7 m

- Material interior: Oțel inoxidabil 304

- Cadru exterior: Oțel carbon

- Motoare cu palete: 1.5 kW × 2 (VFD)

Caracteristici cheie

- Geometrie configurată pentru separare și clătire stabile

- Designul secționat permite clătirea în etape și gestionarea contaminării

- Bucla de apă poate fi configurată pentru funcționare deschisă sau închisă

- Controlul vitezei paletelor permite reglarea timpului de rezidență

Deshidratarea uscătorului centrifugal Specificații

- Viteză de rotație: ≈ 1,000 RPM

- Reducerea umidității: Până la ≈ 20–30%

- Componente principale: Shaft lung cu paleți, tunel de plasă

- Carcasă: Container metalic cu motor extern

Caracteristici cheie

- Reduce sarcina termică de uscare prin îndepărtarea mecanică a apei libere

- Funcționare continuă pentru un debit stabil al liniei

- Protecția la uzură poate fi specificată pentru particule fine abrazive

Uscător termic Specificații

- Model: RSJ800

- Putere ventilator: 5,5 kW

- Putere de încălzire: 36 kW

- Diametrul țevii: ⌀159 mm

- Materialul țevii: Oțel inoxidabil 304

Caracteristici cheie

- Uscare continuă configurată pentru o țintă de umiditate definită

- Separarea ciclonică ajută la gestionarea particulelor fine și a reziduurilor ușoare

- Debitul de aer și aportul de căldură dimensionate în funcție de debit și umiditatea de admisie

- Uscarea în mai multe etape poate fi specificată pentru o capacitate mai mare

Parametri tehnici

Rezultate cheie și puncte de configurare pentru spălarea PP/HDPE/PVC rigid.

| Materiale acceptate | PP/HDPE/PVC rigid măcinat; ABS și PET rigid sunt compatibile cu configurația corectă de separare și curățare. |

|---|---|

| Umiditate tipică de ieșire | Țintește umiditatea reziduală sub 3% cu linia completă și reglarea corectă a procesului. |

| Etapele procesului | Pre-spălare și sortare → granulare → spălare intensivă → separare prin chiuvetă și plutire → clătire și deshidratare → uscare termică. |

| Utilități | Design cu circuit închis al apei și utilizare optimizată a energiei, dimensionat în funcție de debitul și nivelul de contaminare. |

| Configurare | Debitul, amplasarea, lungimea rezervorului, capacitatea de uscare și opțiunile de separare sunt personalizate în funcție de proiect. |

| Capacitate (kg/h) | Putere instalată (kW) | Suprafață tipică de amplasare (m²) | Operatori / Schimb | Presiunea aburului (MPa) | Apă de proces (m³/h) |

|---|---|---|---|---|---|

| 500 | 162 | 500 | 4 | 0.6-0.8 | 3 |

| 1000 | 250 | 800 | 4 | 0.6-0.8 | 4 |

| 2000 | 368 | 1000 | 4 | 0.6-0.8 | 5 |

Notă: Valorile sunt orientative. Utilitățile finale depind de profilul de contaminare, selecția opțională de spălare/încălzire la cald și configurația uscării.

Îndrumări privind utilitățile: alimentarea cu energie electrică este specificată în funcție de tensiune/Hz și metoda de pornire; necesarul de apă depinde de designul cu buclă deschisă față de cea închisă și de cerințele de filtrare/tratare a apelor uzate.

Domeniul de livrare

Ce primești de obicei la un proiect cu sfoară rigidă de rufe.

- Set de echipamente de bază (alimentare, granulare, spălare, separare, deshidratare, uscare) conform configurației convenite de dumneavoastră

- Tablou de comandă electric și interblocări (configurate conform cerințelor de tensiune și siguranță de la locația dumneavoastră)

- Suport pentru configurarea procesului (îndrumări pentru fundație, plan de utilități și amenajarea liniilor)

- Îndrumări pentru punerea în funcțiune și instruire pentru operatori (la fața locului sau de la distanță, în funcție de proiect)

- Piese de schimb și pachet de documentație (manuale, cablare și instrucțiuni de întreținere)

Obiective de performanță tipice

Obiective de referință utilizate pentru dimensionarea modulelor și validarea performanței. Rezultatele reale depind de materia primă și de configurație.

Țintă de umiditate reziduală

Managementul contaminării

Stabilitatea debitului

Întrebări frecvente

Răspunsuri orientate spre decizii pentru selectarea modulelor, utilităților și obiectivelor de ieșire.

Ce materiale de regriind sunt suportate?

Această linie este optimizată pentru materiale rigide din PP/HDPE/PVC recirculate (lăzi, capace, sticle, țevi, profile). Sunt acceptate ABS și PET rigid cu separarea corectă. Pentru folie sau rafie, în principal din LDPE/LLDPE, solicitați-ne o configurație dedicată pentru spălarea foliei.

Ce umiditate a ieșirii pot aștepta?

Umiditatea reziduală este de obicei sub 3%, cu deshidratare + uscare termică atunci când este necesar pentru extrudare/peletizare stabilă (în funcție de materia primă).

Sistemul se potrivește la layout-ul fabricii noastre?

Da. Amplasarea, lungimea rezervorului, traseul benzii transportoare și amplasarea uscătorului sunt configurate în funcție de capacitate, utilități și amprentă disponibilă.

Cum este instalarea și formarea?

Asistența pentru punerea în funcțiune poate fi la fața locului sau de la distanță, inclusiv instruirea operatorilor, verificarea interblocărilor și reglarea procesului pentru a îndeplini obiectivele de umiditate și curățenie.

Intrări RFQ

Furnizați datele minime de intrare mai jos, astfel încât să putem dimensiona modulele, utilitățile și aspectul pentru fluxul dvs. de materiale rigide regrăcinate.

- Tip(uri) de materie primă: PP/HDPE/PVC, rigid mixt, încărcare etichetă, contaminare cu ulei/adeziv, conținut de particule fine

- Debit țintă (kg/h) și ore de funcționare pe zi

- Rezultat țintă: intervalul de dimensiuni al fulgilor și necesarul de umiditate pentru extrudare/peletizare

- Utilități disponibile: tensiune/Hz, preferință buclă de apă (deschisă/închisă), restricții privind apele uzate

- Restricții de spațiu: lungime/lățime disponibilă, limite de elevație, restricții de manipulare a materialelor

- Module opționale: spălare la cald, clasificare aer, clătire/filtrare suplimentară