Effizienz steigern: Ihr ultimativer Leitfaden zur Auswahl der richtigen Siebgröße für Kunststoffgranulatoren

Für Einkäufer von Industrieanlagen, Ingenieure und technisches Personal in der Kunststoffverarbeitung und im Recycling ist der Granulator ein unverzichtbarer Bestandteil. Seine Effizienz und die Qualität des Produkts – des Mahlguts – hängen jedoch entscheidend von einer oft übersehenen Komponente ab: dem Sieb. Die Wahl der richtigen Siebgröße ist kein nebensächliches Detail; sie beeinflusst Durchsatz, Partikelkonsistenz, Energieverbrauch und sogar die Lebensdauer Ihrer Anlage.

Dieser Leitfaden führt Sie durch alles, was Sie für eine fundierte Entscheidung wissen müssen, und stellt sicher, dass Sie die optimale Bildschirmgröße für Ihre spezifische Anwendung auswählen. Los geht's!

Was ist ein Granulatorsieb und warum ist es so wichtig?

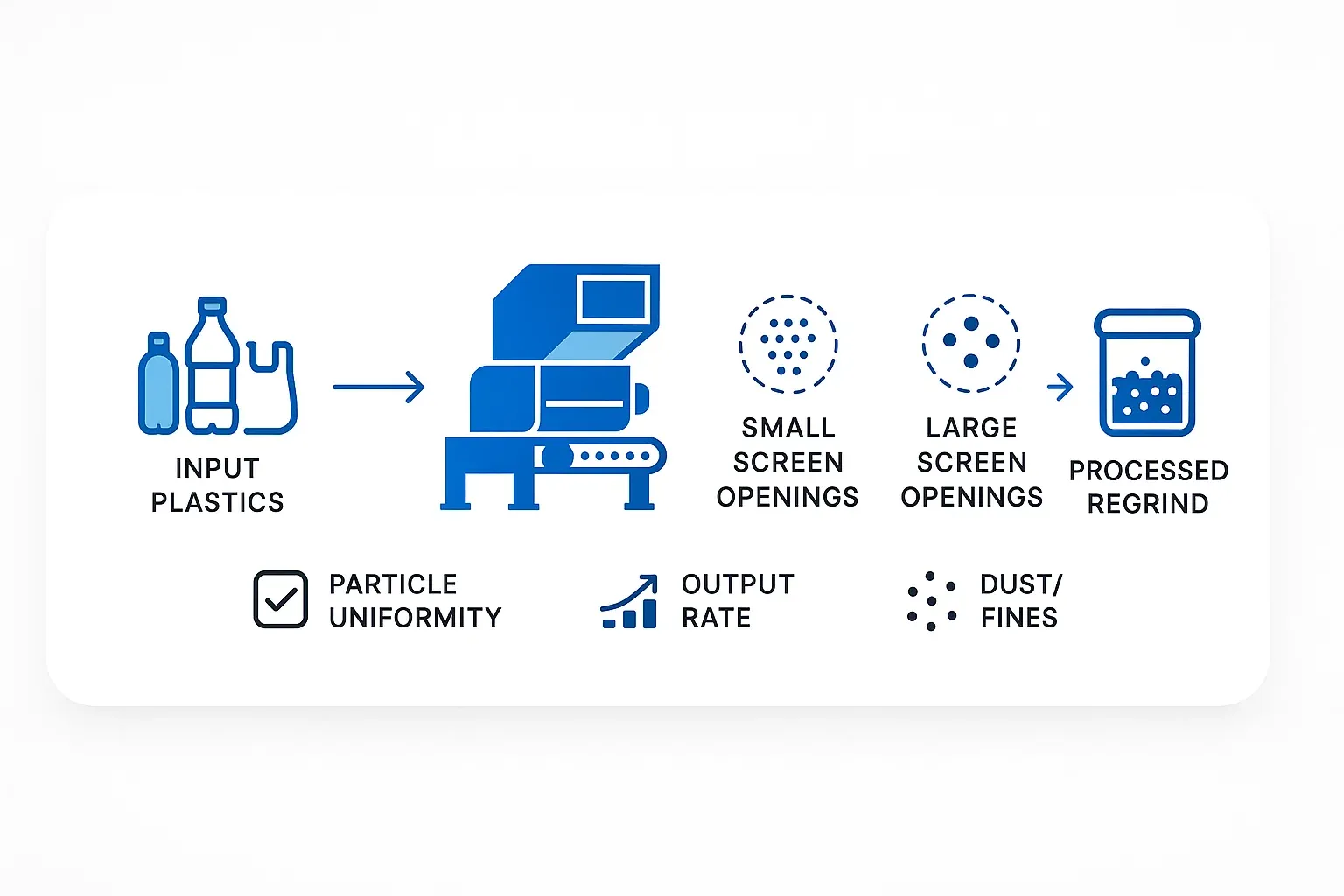

Im Kern handelt es sich um eine Kunststoffgranulator Der Granulator zerkleinert Kunststoffabfälle, Angusskanäle, Anschnitte oder Ausschussteile in kleinere, gleichmäßige Partikel, sogenanntes „Mahlgut“. Das Sieb des Granulators, üblicherweise ein perforiertes Blech oder eine Platte, befindet sich unter der Schneidkammer. Während die Rotormesser den Kunststoff schneiden, wird das Material durch die Löcher des Siebes gedrückt.

Die Hauptfunktionen des Bildschirms sind:

- Zur Steuerung der maximale Partikelgröße des Mahlguts. Das Material bleibt in der Schneidkammer, bis es klein genug ist, um durch die Sieböffnungen zu passen.

- Um dazu beizutragen, Gleichmäßigkeit des Mahlguts.

Warum ist das so wichtig?

- Mahlgutqualität: Größe und Konsistenz Ihres Mahlguts wirken sich direkt auf dessen Wiederverwendbarkeit in nachfolgenden Prozessen (z. B. Spritzguss, Extrusion) aus. Inkonsistente oder übergroße Partikel können Verarbeitungsprobleme verursachen, während übermäßige Feinanteile zu Problemen bei der Materialhandhabung und Schmelzinkonsistenzen führen können.

- Durchsatz und Effizienz: Die Siebgröße beeinflusst, wie schnell das Material die Schneidkammer verlässt. Ein falsch dimensioniertes Sieb kann Engpässe verursachen, den Durchsatz verringern und den Energieverbrauch erhöhen.

- Ausrüstungsverschleiß: Ein schlecht abgestimmtes Sieb kann zu erhöhtem Verschleiß der Messer und des Siebs selbst führen und den Motor und die Antriebskomponenten des Granulators übermäßig belasten.

Wichtige Faktoren, die die Auswahl der Siebgröße Ihres Granulators beeinflussen

Die Wahl der richtigen Bildschirmgröße ist ein Balanceakt. Hier sind die wichtigsten Faktoren, die Sie berücksichtigen sollten:

-

Gewünschte endgültige Partikelgröße (Mahlgutspezifikation):

Dies ist oft der Ausgangspunkt. Welche Größe des Mahlguts benötigt Ihr nachgelagerter Prozess? Wenn Sie Mahlgut in Neumaterial für die Formgebung einarbeiten, muss es in der Regel eine ähnliche Größe und Form wie die Neupellets aufweisen, um ein gleichmäßiges Schmelzen und Fließen zu gewährleisten.

Allgemeine Regel: Der Sieblochdurchmesser ist in der Regel etwas größer als die gewünschte maximale Partikelgröße. Beispielsweise kann ein 10-mm-Siebloch Partikel im Bereich von 8 bis 10 mm erzeugen.

-

Art des zu verarbeitenden Kunststoffmaterials:

- Harte, spröde Kunststoffe (z. B. PS, SAN, Acryl): Diese Materialien brechen leicht. Möglicherweise können Sie eine Siebgröße verwenden, die Ihrer Zielpartikelgröße näher kommt. Sie können jedoch auch abrasiv sein.

- Weiche, flexible Kunststoffe (z. B. LDPE, PP-Folie, TPE): Diese Materialien können eine Herausforderung darstellen. Sie neigen eher zur Dehnung und Verformung als zum Zerbrechen. Für ein effektives Schneiden sind möglicherweise kleinere Sieblöcher erforderlich, was jedoch den Durchsatz verringern und die Hitzeentwicklung erhöhen kann. Spezialisierte Foliengranulatoren verfügen oft über spezielle Siebkonstruktionen.

- Robuste, schlagfeste Kunststoffe (z. B. PC, ABS, Nylon): Diese benötigen mehr Energie zum Granulieren. Bei der Siebauswahl muss die Partikelgröße mit der Fähigkeit des Granulators in Einklang gebracht werden, das Material effizient und ohne übermäßige Hitze oder Feinanteile zu verarbeiten.

-

Größe und Form des Eingangsmaterials:

- Sperrige Teile (z. B. Anblasungen, große Formteile): Größere, offenere Siebe könnten zunächst in Betracht gezogen werden, um das Material besser von den Messern „zerkleinern“ zu lassen. Die endgültige Partikelgröße ist jedoch weiterhin entscheidend. Bei sehr großen Teilen kann eine Vorzerkleinerung erforderlich sein.

- Läufer und Angüsse: Diese sind in der Regel einfacher zu verarbeiten.

- Film und Blatt: Kann sich bei unsachgemäßer Handhabung um den Rotor wickeln. Siebgröße und Messerkonfiguration sind entscheidend.

- Erforderlicher Durchsatz (kg/h oder lbs/h):

Im Allgemeinen ermöglichen größere Sieblöcher einen höheren Durchsatz, da das Material die Schneidkammer schneller verlässt.

Kleinere Sieblöcher bedeuten, dass das Material länger in der Kammer verbleibt, was den Durchsatz reduziert und möglicherweise zu mehr Feinanteil und Hitze führt. Sie müssen die gewünschte Partikelgröße mit Ihren Produktionsanforderungen in Einklang bringen.

-

Granulatorrotor-Design und Messerkonfiguration:

- Offener Rotor: Besser für wärmeempfindliche Materialien und sperrige Teile, da mehr Luftstrom möglich ist.

- Geschlossener (massiver) Rotor: Bietet mehr Schneidkraft für härtere Materialien.

- Anzahl Rotor- und Untermesser: Mehr Messer bedeuten im Allgemeinen mehr Schnitte pro Umdrehung, wodurch etwas größere Sieblöcher möglich sind und dennoch eine kleinere Partikelgröße erreicht wird.

- Messerspalt: Ein richtig eingestellter Messerspalt ist für effizientes Schneiden entscheidend und arbeitet mit dem Sieb zusammen.

-

Akzeptable Höhe der Geldbußen:

„Feinstaub“ sind sehr kleine Partikel oder Staub. Zu hoher Feinstaubanteil kann in nachgelagerten Prozessen zu Problemen führen.

Kleinere Sieblöcher können, insbesondere bei weichen oder wärmeempfindlichen Materialien, manchmal zu einem erhöhten Feinanteil aufgrund von Übermahlung und Hitzeentwicklung führen.

Formen und Muster von Sieblöchern verstehen

Obwohl runde Löcher am häufigsten vorkommen, gibt es auch andere Optionen:

- Runde Löcher: Bieten eine gute Partikelform und sind für die meisten Anwendungen der Industriestandard. Bieten eine gute Festigkeit.

- Quadratische Löcher: Dies kommt seltener vor und kann manchmal einen etwas höheren Durchsatz für eine gegebene offene Fläche bieten, kann aber zu weniger gleichmäßigen Partikeln oder mehr „Schwänzen“ an den Partikeln führen.

- Versetzte vs. gerade Muster: Versetzte Muster (bei denen die Löcher in benachbarten Reihen versetzt sind) bieten im Allgemeinen eine bessere Siebfestigkeit und einen gleichmäßigeren Verschleiß als gerade Reihenmuster.

Der Prozentsatz der offenen Fläche (die Gesamtfläche der Löcher im Verhältnis zur gesamten Siebfläche) ist ebenfalls ein kritischer Faktor. Eine größere offene Fläche bedeutet im Allgemeinen einen höheren Durchsatz, kann aber auch die Siebstärke verringern.

Der Einfluss der Bildschirmgröße: Ein kurzer Vergleich

Zur Veranschaulichung betrachten wir die allgemeinen Trends:

| Besonderheit | Kleinere Sieblöcher (z. B. 6–8 mm) | Größere Sieblöcher (z. B. 10–15 mm+) |

|---|---|---|

| Partikelgröße | Kleiner, einheitlicher | Größer, möglicherweise weniger einheitlich |

| Durchsatz | Untere | Höher |

| Bußgelder | Möglicherweise höher (bei übermäßigem Mahlen) | Im Allgemeinen niedriger |

| Energieaufnahme | Potenziell höhere Leistung pro Einheit | Im Allgemeinen niedrigere Leistung pro Einheit |

| Hitzestau | Höher | Untere |

| Eignung | Anwendungen, die feines Mahlgut erfordern | Reduzierung des Volumens, weniger kritische Spezifikationen |

Praktische Tipps zur Auswahl und Optimierung Ihres Bildschirms

- Wenden Sie sich an Ihren Granulatorhersteller: Sie sind Ihre beste erste Ressource. Geben Sie ihnen Details zu Ihrem Material, dem Eingabeformular und dem gewünschten Ergebnis.

- Beginnen Sie mit einer Standardempfehlung: Wenn Sie unsicher sind, beginnen Sie mit einer häufig verwendeten Größe für Ihren Materialtyp (z. B. 8 mm oder 10 mm für viele Hartkunststoffe).

- Testen, testen, testen! Der beste Weg, den optimalen Bildschirm zu finden, ist durch empirische Tests. Führen Sie Tests mit verschiedenen Bildschirmgrößen durch und analysieren Sie:

- Mahlgut-Partikelgrößenverteilung (Siebanalyse)

- Durchsatzrate

- Vorhandensein von Geldbußen

- Temperatur des Mahlguts und des Granulatorgehäuses

- Stromaufnahme des Motors

- Erwägen Sie eine Reihe von Bildschirmen: Es ist oft von Vorteil, mehrere verschiedene Siebgrößen zur Hand zu haben, insbesondere wenn Sie verschiedene Materialien verarbeiten oder wechselnde Mahlgutspezifikationen haben.

- Vermeiden Sie unnötige Kleinigkeiten: Die Verwendung eines viel kleineren Siebes als erforderlich reduziert den Durchsatz erheblich und erhöht den Verschleiß und den Energieverbrauch.

- Vermeiden Sie zu große Größen: Dies führt zu übergroßen Partikeln, die möglicherweise unbrauchbar sind oder weiter unten Probleme verursachen.

- Überprüfen und warten Sie die Bildschirme regelmäßig: Abgenutzte, beschädigte oder verstopfte Siebe beeinträchtigen die Leistung erheblich. Tauschen Sie sie bei Bedarf aus.

- Stellen Sie sicher, dass die Bildschirme korrekt und sicher installiert.

Fazit: Das richtige Sieb ist der Schlüssel zum Granulationserfolg

Die Wahl der richtigen Siebgröße für Ihren Kunststoffgranulator ist ein entscheidender Schritt zur Optimierung Ihrer Kunststoffverarbeitung und Ihres Recyclings. Durch sorgfältige Berücksichtigung von Materialart, gewünschter Partikelgröße, Durchsatzanforderungen und den Möglichkeiten Ihres Granulators können Sie ein Sieb auswählen, das hochwertiges Mahlgut liefert, die Effizienz maximiert und die Betriebskosten minimiert.

Unterschätzen Sie nicht die Leistungsfähigkeit dieser einfach aussehenden Komponente. Ein gut gewähltes Sieb und die richtige Wartung des Granulators zahlen sich langfristig aus. Wenden Sie sich im Zweifelsfall immer an Ihren Anlagenlieferanten oder einen Granulationsexperten. Entdecken Sie auch unser Angebot an Kunststoffgranulatoren um die verfügbaren Optionen anzuzeigen und sicherzustellen, dass Sie die beste Wahl für Ihre spezifischen Anforderungen treffen.