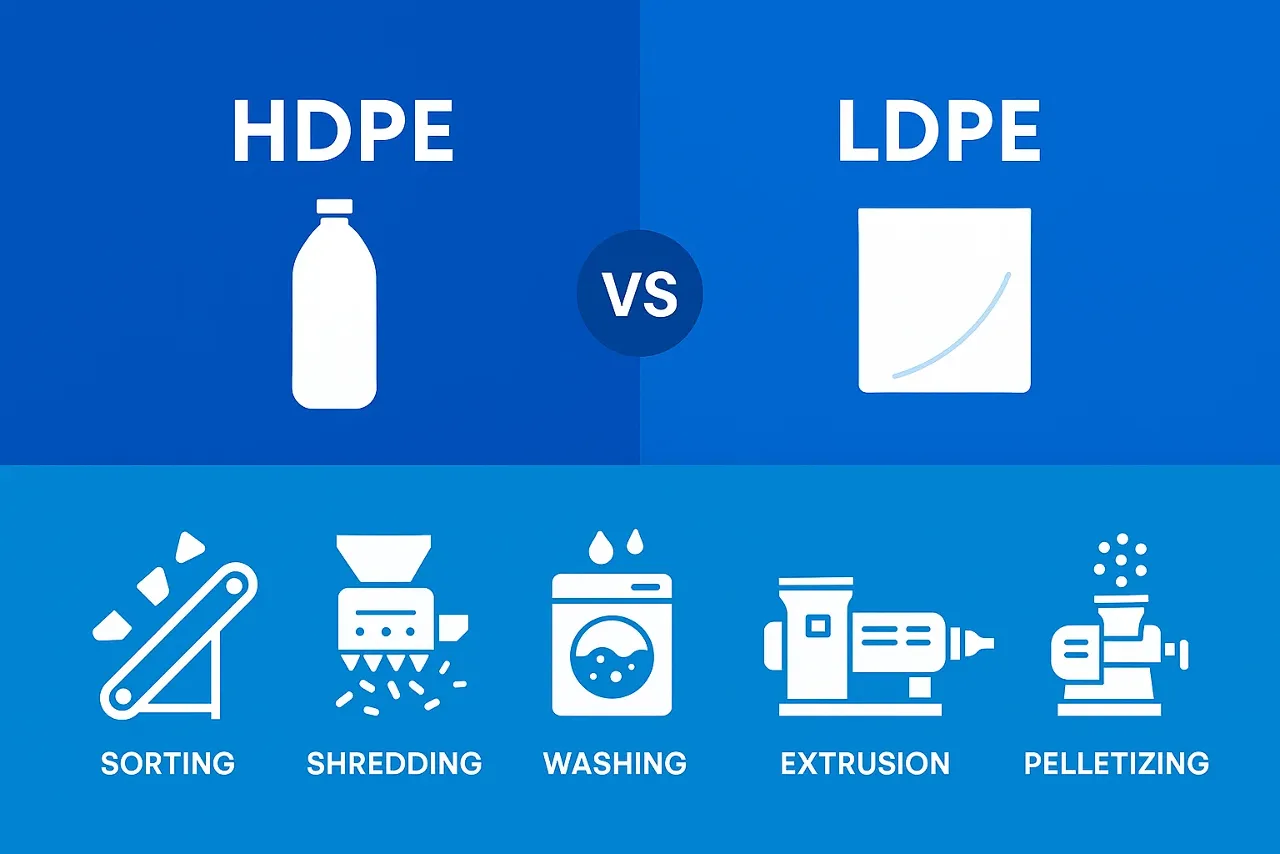

Beim Entwurf von Recyclingmaschinen ist es wichtig, die unterschiedlichen Eigenschaften von Polyethylen hoher Dichte (HDPE) und Polyethylen niedriger Dichte (LDPE) zu verstehen.

Die Eigenschaften dieser beiden Kunststoffe unterscheiden sich erheblich. Dies wirkt sich auf die Maschinenauswahl, die Betriebsparameter und die Gesamtrecyclingkosten aus. Dieser Leitfaden bietet umfassende Einblicke in die Auswirkungen dieser Unterschiede auf die Maschinenspezifikationen und hilft den Lesern, fundierte Entscheidungen für effektive Recyclingprozesse zu treffen.

A. Sortieren und Trennen: Anpassen der Technologien an die Harzeigenschaften

Effizientes Sortieren ist die Grundlage für die Produktion hochwertiger Recyclingmaterialien. Die Wahl der Sortiertechnologie hängt maßgeblich davon ab, ob Sie starre HDPE-Behälter oder flexible LDPE-Folien verarbeiten.

HDPE-Sortiertechniken

HDPE hat typischerweise eine Dichte von 0,941–0,970 g/cm³, sodass es im Wasser schwimmt. Diese Eigenschaft vereinfacht die Trennung von dichteren Kunststoffen wie PET und PVC mithilfe von Schwimm-Sink-Tanks. Darüber hinaus sind optische Nahinfrarot-Sortierer (NIR) effektiv, um zwischen natürlichem und farbigem HDPE zu unterscheiden und HDPE von anderen Polymeren zu trennen. Dunkle Pigmente (L-Werte ≤40 oder NIR-Reflexion ≤10%) können jedoch die NIR-Sortiergenauigkeit verringern. Die starre Form von HDPE-Produkten, wie z. B. Flaschen, lässt sich gut mit herkömmlichen Sortierbändern, Sieben und optischen Systemen verarbeiten, obwohl in einigen Anlagen kleine Gegenstände versehentlich mit Glasfeinteilen entfernt werden können.

LDPE-Sortiertechniken

LDPE hat eine geringere Dichte von ca. 0,910–0,940 g/cm³, was auch eine schwimmbasierte Trennung ermöglicht. Die Unterscheidung von LDPE und HDPE in gemischten Strömen stellt jedoch eine Herausforderung dar. Die flexible, folienbasierte Beschaffenheit von LDPE führt häufig zu Verwicklungen und Verstopfungen in automatisierten Systemen, was die Sortiereffizienz erheblich reduziert. Daher sind Spezialgeräte wie Ballistikseparatoren, Windsichter oder umfangreiche manuelle Sortierung erforderlich. Die anfängliche Sortierung von LDPE basiert typischerweise auf seiner zweidimensionalen Folienform im Gegensatz zu dreidimensionalen Behältern.

Kostenauswirkungen der Sortierung

Sortieranlagen für LDPE-Folien sind aufgrund spezieller Vorrichtungen zur Verhinderung von Verwicklungen und des höheren manuellen Arbeitsaufwands typischerweise komplexer und teurer. HDPE-Sortieranlagen hingegen sind zwar einfacher, erfordern aber robustere Maschinen für die Verarbeitung von starren Materialien. Die Kosten für Sortiersysteme hängen daher maßgeblich von der Harzform (starr oder Folie) und den gewünschten Reinheitsgraden ab.

B. Größenreduzierung: Anpassung der Aktenvernichter für optimale Leistung

Vor dem Waschen und Extrudieren ist eine ordnungsgemäße Zerkleinerung unerlässlich. HDPE und LDPE erfordern aufgrund ihres unterschiedlichen mechanischen Verhaltens unterschiedliche Zerkleinerungsmaschinen.

HDPE-Größenreduzierung

Harte HDPE-Artikel (Flaschen, Kisten, Rohre) erfordern robuste Zerkleinerer mit drehmomentstarken Motoren, langlebigen Klingen und robuster Konstruktion. Einwellenzerkleinerer bieten eine präzise Partikelkontrolle, während Zweiwellenzerkleinerer höhere Durchsätze und härtere Materialien ermöglichen. Diese hohe Beanspruchung führt zu höheren Anschaffungskosten und Betriebskosten durch Klingenverschleiß.

LDPE-Größenreduzierung

LDPE-Folien stellen eine Herausforderung dar, da sie sich leicht um Rotoren wickeln und so zu Staus und Ausfallzeiten führen können. Speziell für LDPE-Folien entwickelte Zerkleinerer verfügen über spezielle Rotoren, Anti-Tangle-Mechanismen und präzise Klingenkonfigurationen. Manchmal werden dem Zerkleinern Verdichtungs- oder Agglomerationsprozesse vorangestellt, um die Konsistenz des Materialzulaufs zu verbessern. Obwohl LDPE-Zerkleinerer eine geringere Schneidkraft benötigen, verursachen sie aufgrund ihrer anspruchsvollen Konstruktion höhere Kosten.

Kostenauswirkungen der Größenreduzierung

HDPE-Zerkleinerer erfordern aufgrund ihrer robusten Konstruktion und ihres hohen Leistungsbedarfs höhere Anfangsinvestitionen. LDPE-Zerkleinerer sind zwar weniger leistungsstark, weisen aber zusätzliche Konstruktionskomplexe auf, was sie in bestimmten Anwendungen möglicherweise ebenso teuer oder sogar teurer macht. Die Wartung der Klingen stellt für beide Harze einen laufenden Betriebsaufwand dar.

C. Waschen und Dekontamination: Sicherstellung der Reinheit durch maßgeschneiderte Lösungen

Eine effektive Wäsche ist für die Entfernung von Verunreinigungen von entscheidender Bedeutung. Die Entfernung von Verunreinigungen variiert zwischen den Recyclingprozessen für HDPE und LDPE erheblich.

HDPE-Waschsysteme

HDPE erfordert intensives Waschen, um Klebstoffe, Produktrückstände (Lebensmittel, Öle), Schmutz und Etikettenreste zu entfernen. Reibungswaschanlagen in Kombination mit Schwimm-Sink-Tanks entfernen diese Verunreinigungen effizient. Einige Systeme verfügen über ätzende chemische Behandlungen und Hochdrucksprays für eine verbesserte Reinigungswirkung.

LDPE-Waschsysteme

LDPE-Folien, insbesondere Agrarfolien, weisen eine höhere Verschmutzungsbelastung (Erde, Öle, Chemikalien) auf und erfordern komplexere, mehrstufige Waschprozesse. Diese Systeme können eine Vorwäsche, mehrere Reibungswaschschritte und eine Heißwäsche (erhitztes Wasser mit Reinigungsmitteln) für hartnäckige Verunreinigungen umfassen. Die große Oberfläche und der mehrschichtige Aufbau von LDPE erschweren und verteuern eine gründliche Reinigung.

Kostenauswirkungen des Waschens

LDPE-Waschprozesse verursachen aufgrund ihrer Komplexität, des Energieverbrauchs (Heißwäsche) und des hohen Wasseraufbereitungsbedarfs oft höhere Kapital- und Betriebskosten. HDPE-Wäsche ist im Allgemeinen einfacher und kostengünstiger, wobei die Abwasseraufbereitung für beide Harze weiterhin von Bedeutung ist.

D. Schmelzen und Extrusion: Präzision bei Temperatur und Schneckendesign

Durch Schmelzen und Extrusion werden Kunststoffflocken in Pellets umgewandelt, und die unterschiedlichen Schmelzeigenschaften von HDPE und LDPE beeinflussen das Extruderdesign erheblich.

HDPE-Extrusion

HDPE schmilzt bei höheren Temperaturen (120–180 °C, gelegentlich bis zu 280 °C), die robuste Heizelemente, langlebige Schnecken-/Zylindermaterialien und eine wirksame Isolierung erfordern. Einschneckenextruder sind typisch, obwohl Doppelschneckenausführungen für eine bessere Mischung verwendet werden können.

LDPE-Extrusion

LDPE hat einen niedrigeren Schmelzpunkt (105–115 °C), was eine präzise Temperaturkontrolle erfordert, um eine Zersetzung zu vermeiden. Aufgrund seiner verzweigten Struktur und niedrigeren Viskosität erfordert LDPE möglicherweise spezielle Schneckenkonstruktionen oder zweistufige Einschneckenextruder für eine intensive Filtration, Homogenisierung und Entgasung, insbesondere bei stark verunreinigten Folien.

Kostenauswirkungen der Extrusion

HDPE-Extruder haben aufgrund erhöhter Temperaturen im Allgemeinen einen höheren Energieverbrauch, was zu höheren Betriebskosten führt. LDPE-Extruder haben zwar geringere Schmelzenergiekosten, erfordern aber möglicherweise höhere Anfangsinvestitionen aufgrund spezieller Temperaturregelungen und zweistufiger Aufbauten, die für die Herstellung hochwertiger Pellets erforderlich sind.

E. Trocknen und Pelletieren: Sicherstellung der Pelletqualität durch maßgeschneiderte Prozesse

Trocknungseffizienz und Pelletierungsmethoden wirken sich direkt auf die Qualität des Endprodukts aus, wobei jedes Harz einzigartige Herausforderungen mit sich bringt.

Trocknen und Pelletieren von HDPE

HDPE-Flocken werden mechanisch zentrifugal getrocknet und anschließend heißluftgetrocknet, um einen niedrigen Feuchtigkeitsgehalt zu erreichen. Die Stranggranulierung ist typisch für HDPE und bietet Einfachheit, Zuverlässigkeit und Kosteneffizienz.

Trocknen und Pelletieren von LDPE

LDPE-Folien speichern viel Feuchtigkeit und erfordern daher eine aufwendigere Trocknung (mechanische Entwässerung und thermische Trocknung), was die Energie- und Anlagenkosten erhöht. Wasserring-Granuliergeräte, die häufig für LDPE bevorzugt werden, verarbeiten niedrige Viskosität und Klebrigkeit effektiv, erfordern aber im Vergleich zu Stranggranuliergeräten höhere Anfangsinvestitionen.

Kostenauswirkungen beim Trocknen und Pelletieren

Bei LDPE-Systemen sind die Trocknungskosten aufgrund der höheren Feuchtigkeitsspeicherung und Komplexität höher. Wasserring-Pelletieranlagen, die typischerweise für LDPE verwendet werden, erfordern im Vergleich zu den einfacheren Strangpelletieranlagen von HDPE höhere Investitionskosten.

Zusammenfassung der wichtigsten Überlegungen zu Maschinen

| Maschinenkomponente | Überlegungen zu HDPE | Überlegungen zu LDPE | Wichtige Kostentreiber |

|---|---|---|---|

| Sortierung | Robuste, NIR-optische Sortierung für starre Gegenstände | Spezialisierte ballistische, Lufttrennungs- und manuelle Sortierung für Filme | Komplexe Filmhandhabungssysteme, manueller Arbeitsaufwand |

| Zerkleinern | Drehmomentstarke, robuste Sägeblätter für zähe Materialien | Verwicklungsfreies Rotor-/Blattdesign, mögliche Verdichtung | Leistungsstarkes und robustes Design (HDPE); spezielle Anti-Tangle-Funktionen (LDPE) |

| Waschen | Intensive Friktionswäsche, Schwimm-Sink-Trennung | Mehrstufige Heißwaschanlagen für hohe Verschmutzungen | Komplexität, Intensität, Energieverbrauch (LDPE) |

| Trocknen | Zentrifugal- und Heißlufttrocknung | Verbesserte mechanische und thermische Trocknung für Folien | Höhere Kapazität und höherer Energieverbrauch für LDPE-Folien |

| Extrusion | Hochtemperaturtauglichkeit, robustes Schraubendesign | Präzise Temperaturregelung, zweistufig, Entgasung | Temperaturrobustheit (HDPE), präzise Steuerung und Komplexität (LDPE) |

| Pelletieren | Einfache Stranggranulierung | Wasserring-Pelletierung aufgrund geringer Viskosität/Klebrigkeit | Spezialisierte Pelletiergeräte (LDPE) |

Abschluss

Das Verständnis der einzigartigen Eigenschaften von HDPE und LDPE ist bei der Entwicklung und Auswahl von Recyclingmaschinen unerlässlich. Die Optimierung dieser Auswahl anhand der Harzeigenschaften gewährleistet effiziente Abläufe, hochwertige Recyclingprodukte und kostengünstige Recyclinglösungen.