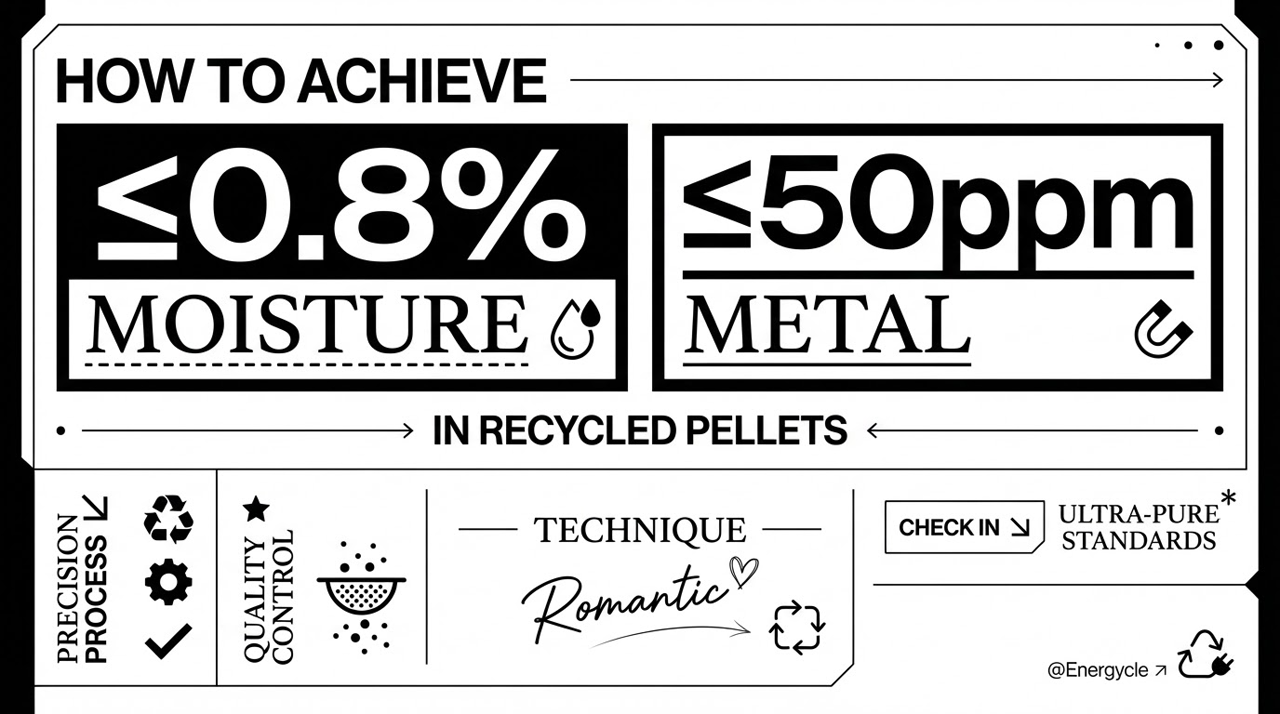

Dirige una planta de reciclaje. Lava películas o escamas, y necesita que los pellets finales alcancen dos objetivos estrictos: humedad del 0,8 % o inferior y contaminación metálica de 50 partes por millón o inferior. Alcanzar estos objetivos aumenta las ventas de sus pellets, su rendimiento en las extrusoras de los clientes es óptimo y se evitan rechazos. Si no se cumplen, se producirán burbujas, material débil, desgaste de los tornillos y pérdida de ventas.

En Energycle, construimos y optimizamos líneas completas cada semana para recicladores que se enfrentan precisamente a este desafío. Nos basamos en un método de secado multietapa probado que se encarga de la mayor parte de la humedad mientras usted añade pasos de separación específicos para el metal. Siga el proceso a continuación y alcanzará esas especificaciones con resultados consistentes y repetibles.

Por qué estos objetivos exactos son importantes para sus perdigones

La humedad superior al 0,8 % se convierte en vapor en el momento en que el material entra en una extrusora caliente. Se observan huecos, dispersión superficial, menor resistencia de la masa fundida y menor rendimiento. En el caso de las películas de PE y PP (los flujos reciclados más comunes), el agua superficial que queda después del lavado es la causa principal de los problemas.

El metal por encima de 50 ppm causa su propio daño. Las partículas ferrosas y no ferrosas rayan los tornillos y barriles, crean manchas negras en el producto final y no superan las auditorías del comprador para aplicaciones de contacto con alimentos o de alta gama. Los compradores de la industria suelen indicar el metal por debajo de 50 ppm como criterio de aprobación/rechazo en las especificaciones de escamas y pellets.

Si alcanzas ambos objetivos, obtendrás pellets densos y uniformes que se alimentan de manera confiable, se extruyen de manera limpia y tienen un precio superior.

Los sistemas de secado multietapa que le permiten alcanzar una humedad de ≤0,8%

No se puede alcanzar el 0,8 % de humedad con un solo equipo. Primero se elimina el agua total mecánicamente, luego se exprime o presiona para una reducción más profunda y, finalmente, se pule con aire caliente controlado. Esta es la secuencia exacta que instalamos para las líneas de película.

Paso 1: La deshidratación centrífuga de alta velocidad elimina la mayor parte del agua.

Alimente sus escamas de película lavada directamente en un máquina centrifugadora de deshidratación de film plástico de alta velocidad. El rotor gira a una velocidad de hasta 1500 RPM y genera una potente fuerza G que impulsa el agua a través de una malla perforada. Reduce la humedad entrante del 10 al 35 % al 3 al 5 % en segundos.

Este paso no utiliza calor, lo que ahorra energía y protege la calidad del polímero. El diseño del rotor antiobstrucción procesa películas ligeras, bolsas tejidas e incluso mantillo agrícola abrasivo sin tiempo de inactividad. Elija el modelo que se adapte a su rendimiento: capacidades de 400 a 2000 kg/h para la mayoría de las plantas.

Paso 2: La máquina exprimidora de película plástica maneja la humedad residual resistente

Para películas de PE y PP y material tejido, envíe la salida del secador centrífugo a un máquina exprimidora de película plástica. El tornillo de alto torque presiona los copos a través de un barril perforado, exprimiendo mecánicamente el agua atrapada mientras el calor por fricción densifica suavemente el material esponjoso en trozos pequeños y uniformes.

Alcanzará entre un 1 % y un 5 % de humedad (en la práctica, suele ser entre un 1 % y un 3 %) y creará una alimentación estable para su peletizadora. Los grumos densificados evitan la formación de puentes y las sobrepresiones en la extrusora, lo que aumenta el rendimiento hasta en un 30 % en líneas reales. Los modelos varían de 200 kg/h a 1000 kg/h.

Paso 3: El sistema de secado de aire caliente de la tubería proporciona el resultado final ≤0,8%

Terminar el trabajo con un Sistema de secado de aire caliente por tuberías. El aire caliente a alta velocidad (normalmente de 60 a 80 °C para PE/PP) circula por una tubería aislada de 30 metros y entra en contacto con cada partícula. El calentador de 72 kW y el potente ventilador garantizan un secado uniforme sin puntos calientes que puedan degradar el plástico.

La salida es inferior al 2 % y, con un flujo de aire y un tiempo de residencia adecuados, se alcanza constantemente el 0,8 % o menos. El diseño aislado reduce el consumo de energía hasta en un 20 % en comparación con los sistemas abiertos, y las piezas de contacto de acero inoxidable resisten un funcionamiento ininterrumpido.

Ejecute estas tres etapas en serie (primero la centrífuga, luego el exprimidor de película y por último el aire caliente) y conseguirá el objetivo de humedad en cada turno.

Cómo mantener el metal en 50 ppm o menos

El control de humedad por sí solo no disuelve el metal. Se elimina en varios puntos para que nada llegue a los gránulos finales.

- Coloque separadores magnéticos fuertes inmediatamente después de la trituración o granulación para atrapar metales ferrosos provenientes del desgaste del equipo o de los desechos de entrada.

- Agregue separadores de corrientes de Foucault aguas abajo del tanque de flotación-hundimiento para extraer aluminio, cobre y otras piezas no ferrosas.

- Instale detectores de metales en línea justo antes de la extrusora de peletización. Configure la sensibilidad para rechazar cualquier componente que supere el umbral de 50 ppm; el detector desvía automáticamente el flujo contaminado.

- Equipe su extrusora con cambiadores de pantalla automáticos y filtros de fusión (80–120 micrones) para atrapar cualquier partícula microscópica que se escape.

Combine estos pasos con una clasificación de entrada limpia y se mantendrá muy por debajo de 50 ppm. Muchas plantas con las que trabajamos informan niveles finales de metales de 10 a 30 ppm cuando siguen este enfoque por capas.

Su lista de verificación de implementación práctica

- Mida los niveles actuales de humedad y metal en su tendedero con una balanza de humedad portátil y muestras de laboratorio.

- Adapte cada secadora a su capacidad de producción exacta para no generar cuellos de botella en la línea.

- Instale la máquina deshidratadora centrífuga inmediatamente después de la última lavadora.

- Añade la máquina exprimidora si procesas film o bolsas.

- Conecte la tubería del sistema de secado de aire caliente justo antes del peletizador o compactador.

- Coloque separadores de metal en los tres puntos clave enumerados anteriormente.

- Calibre las temperaturas, el flujo de aire y las velocidades del tornillo durante la primera semana y registre los resultados.

- Realice pruebas diarias de humedad en los pellets de salida y controles semanales de laboratorio de metales hasta confirmar la estabilidad.

Mantenga toda la sección de secado cerrada y ventilada para evitar la reabsorción de la humedad ambiente.

Cómo verificar los resultados

Utilice un analizador de humedad infrarrojo calibrado o una unidad de titulación Karl Fischer para realizar comprobaciones rápidas y precisas de los pellets (objetivo ≤0,8 %). Para el metal, envíe muestras compuestas a un laboratorio externo para su análisis ICP-OES o utilice los registros de su detector en línea. Registre cada lote para mostrar a sus clientes datos exactos.

Lo que ganas cuando alcanzas los objetivos

Las plantas que alcanzan estas cifras reportan precios de venta de pellets entre un 15 % y un 25 % más altos, un rendimiento del extrusor entre un 10 % y un 20 % más estable y muchas menos quejas de los clientes. Además, se reducen las tasas de desperdicio y los costos de energía, ya que el material se alimenta de forma limpia y requiere menos energía para fundirse.

Hemos instalado estas mismas combinaciones de secado para recicladores que procesan film agrícola, film estirable y bolsas postconsumo. En todos los casos, la combinación de deshidratación centrífuga, exprimido donde se requiere y secado con aire caliente por tuberías logró el objetivo de humedad del 0,8 %, mientras que las etapas de separación mantuvieron el metal muy por debajo de 50 ppm.

Comience con la disposición actual de su línea y el tipo de material. Indíquenos su tonelaje por hora y el rango de humedad entrante y le recomendaremos los modelos y la disposición precisos que le permitirán alcanzar sus objetivos. Usted se concentra en la operación de la planta; nosotros nos aseguramos de que los pellets cumplan con las especificaciones que exigen sus clientes.

¿Está listo para producir pellets que alcancen consistentemente ≤0,81 TP7T de humedad y ≤50 ppm de metal? Contacta con el equipo Energycle Hoy diseñaremos la actualización que se amortiza sola a través de resultados de mayor valor.