Las líneas de reciclaje rara vez fallan porque la máquina central no puede fundir o cortar el plástico. Fallan porque... disposición de la planta crea cuellos de botella: flujo deficiente de material, zonas de carga inseguras, falta de capacidad de almacenamiento o sistemas auxiliares que no se ajustan a la materia prima.

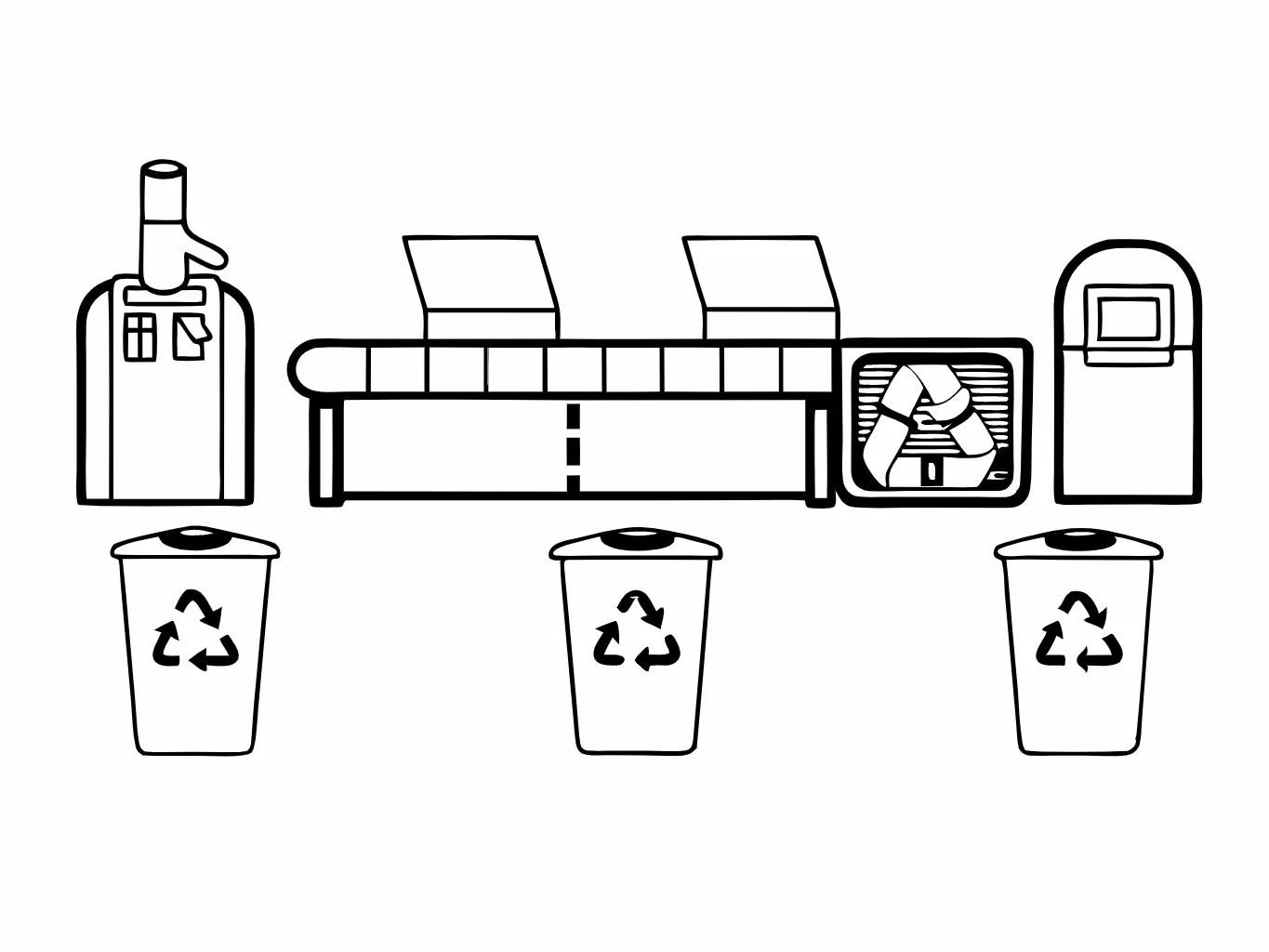

Esta guía explica cómo pensar en diseños personalizados y dispositivos opcionales de una manera práctica y centrada en las operaciones.

Conclusiones rápidas

- El diseño determina la mano de obra, la seguridad y el tiempo de actividad, no solo el espacio ocupado.

- Separe la recepción/clasificación de productos “sucios” del manejo de productos “limpios” cuando sea posible.

- Añadir buffers donde la producción y el empaque no se ejecutan al mismo ritmo.

- Elija dispositivos opcionales para resolver un cuello de botella definido, no porque parezcan avanzados.

Por qué el diseño es un problema de “diseño de sistemas” (no de CAD)

Cuando una línea presenta un rendimiento inferior al esperado, la causa principal no suele ser la trituradora ni la extrusora, sino la forma en que el material llega, se mueve y se almacena. Una disposición que favorece un flujo constante reduce: – picos de producción y falta de suministro en la garganta de alimentación – conflictos con montacargas y patrones de tráfico inseguros – paradas imprevistas causadas por cuellos de botella en el acceso para la limpieza y el mantenimiento

Si todavía estás comparando tipos de líneas, Energycle Descripción general de las máquinas de reciclaje de plástico Puede ayudar a alinear la terminología en los sistemas de trituración, lavado y peletización.

1) Planificación del diseño: comience con el flujo de materiales, no con un boceto del plano de planta

Antes de seleccionar una forma L/U/Z, defina: – cómo llega el material (pacas, rollos, contenedores, chatarra suelta) – dónde se realiza la clasificación previa y la eliminación del metal – cómo llega el material a la línea de forma segura (carriles de montacargas, protección, zonas de preparación) – dónde se almacena y empaca el producto terminado (bolsas, bolsas grandes, silos)

Una buena distribución reduce los conflictos con las carretillas elevadoras, acorta las distancias a pie y evita las sobrecargas que generan tiempos de inactividad.

2) Definir zonas: Sucia → Transicional → Limpia

Una forma sencilla de diseñar es separar la planta en zonas:

| Zona | ¿Qué pasa allí? | Por qué es importante | Consejos de diseño |

|---|---|---|---|

| Recepción sucia | Descargar, inspeccionar y eliminar contaminantes obvios | Previene que la contaminación y los daños se propaguen río abajo | Planifique el espacio para el almacenamiento, los rechazos y el movimiento seguro de la carretilla elevadora. |

| Procesamiento transicional | Reducción de tamaño, lavado, separación. | La alta exposición al ruido, al polvo y al agua impulsa las necesidades de mantenimiento | Mantener el acceso para limpieza, pantallas, cuchillos y elevadores. |

| Manejo de salida limpia | Secado, peletización, envasado, almacenamiento | La calidad y la aceptación del cliente dependen de la limpieza. | Mantenga el tráfico controlado; evite la contaminación cruzada con la chatarra entrante |

3) Patrones de diseño comunes (cuando tienen sentido)

Diseños en forma de L

Se utiliza a menudo cuando el edificio obliga a girar en una esquina o cuando se desea separar las zonas de recepción de material sucio y las de embalaje limpio.

Diseños en forma de U

A menudo se utiliza para mantener las estaciones del operador más cerca unas de otras y simplificar la supervisión, especialmente cuando las limitaciones de espacio impiden una línea directa.

Diseños en forma de Z

A menudo se utiliza para sortear obstáculos fijos (columnas, equipos existentes) y al mismo tiempo mantener accesibles los puntos de acceso de mantenimiento.

La forma “correcta” depende de las limitaciones de seguridad y manipulación de materiales, no de una regla universal.

4) Dispositivos opcionales que a menudo mejoran la eficiencia en el mundo real

A) Dispositivos de alimentación controlada y anti-puente

Útil cuando el material es liviano, irregular o tiende a enrollarse (película, material tejido, escamas con alto contenido de finos).

B) Detección y eliminación de metales

Se utiliza para proteger los sistemas de corte posteriores y la filtración por extrusión.

Las herramientas típicas incluyen imanes, detectores de metales y puntos de inspección protegidos, elegidos en función del riesgo de contaminación de su arroyo.

C) Almacenamiento intermedio (contenedores y silos)

Los buffers desacoplan los pasos anteriores y posteriores. Son útiles cuando: – la recepción/alimentación es intermitente; – el envasado se basa en lotes; – la línea debe funcionar de forma constante por razones de calidad.

D) Mejoras de filtración para peletización

Si su línea peletiza, la estrategia de filtración afecta la frecuencia de las paradas y la estabilidad de la producción. La selección depende de la ventana de contaminación, el rendimiento y el modelo de mantenimiento.

Energycle configura líneas de peletización y paquetes de filtración en su máquinas peletizadoras de plástico página.

5) Un mapa de cuellos de botella simple (úselo antes de comprar opciones)

Vale la pena comprar dispositivos opcionales cuando eliminan un cuello de botella medible. Esta tabla le ayuda a relacionar los síntomas con los cambios de diseño o de equipo auxiliar.

| Síntoma | Causa probable raíz | Diseño/opción que suele ayudar |

|---|---|---|

| Inanición o sobrecarga frecuente del extrusor | Alimentación inestable, sin buffer, mala estadificación | Contenedor de almacenamiento intermedio, alimentador controlado, mejor preparación de recepción |

| Los cambios de pantalla dominan el tiempo de inactividad | Filtración de tamaño insuficiente para la carga de contaminación | Actualización de la estrategia de filtración, especificaciones de entrada más claras, mejor separación ascendente |

| Demasiado trabajo en el movimiento de materiales | Mala ruta de los transportadores y conflictos con las carretillas elevadoras | Redireccionamiento de transportadores, carriles de tráfico definidos, mejor ubicación del almacenamiento de productos |

| Contaminación cruzada en el producto terminado | Las zonas sucias y limpias se superponen | Zonificación y separación física; rutas dedicadas para producto terminado |

6) Servicios públicos, acceso para mantenimiento y seguridad (donde el diseño se amortiza)

Las decisiones de diseño también condicionan el uso de servicios públicos y el acceso para mantenimiento. Si diseña para la "demostración de hoy", a menudo pagará más adelante, durante el tiempo de inactividad.

| Utilidad / Restricción | Qué planificar | Por qué protege la eficiencia |

|---|---|---|

| Acceso a la alimentación y al panel | Rutas de cables despejadas, acceso seguro al servicio, capacidad de reserva para opciones | Las modificaciones y la resolución de problemas son más rápidas cuando el diseño eléctrico es accesible. |

| Circuito de agua y drenaje | Conductos de drenaje cortos y limpiables y espacio para filtración/manejo de lodos | Los atascos y el agua sucia degradan la calidad del lavado y generan paradas repetidas. |

| Ventilación y control de polvo/finos | Puntos de recogida definidos y acceso para limpieza | La acumulación de finos genera derivas de calidad y eventos de mantenimiento. |

| Autorizaciones de mantenimiento | Acceso con cuchillos/pantallas, rutas de elevación y zonas de bloqueo seguro | Cuando el servicio es lento o inseguro, los operadores lo retrasan hasta que falla. |

7) Qué proporcionar en una propuesta de diseño

Para obtener un diseño útil (no un dibujo genérico), prepare: – un boceto del edificio con columnas, puertas, altura del techo y límites de la grúa (si los hay) – disponibilidad de energía, aire comprimido y restricciones de agua/aguas residuales – su método diario de manejo de materiales y plan de personal – método de empaquetado del producto objetivo y restricciones de almacenamiento

Energycle puede ayudar a convertir esas entradas en un diseño de planta y una configuración de línea completa a través de su página de contacto.

Preguntas frecuentes (Preguntas reales sobre adquisiciones)

¿Cómo sé si necesito un depósito de almacenamiento intermedio o un silo?

Se necesita un buffer cuando los pasos anteriores y posteriores se ejecutan a ritmos diferentes. La recepción y la alimentación suelen ser intermitentes, mientras que la extrusión y la peletización suelen preferir un flujo constante para una presión de fusión estable y una producción constante. El envasado también puede basarse en lotes (cambio de bolsas, cambio de palés), lo que puede obligar a paradas si no hay almacenamiento intermedio. Un buffer desacopla estos pasos para que el proceso principal pueda funcionar de forma constante. Solicite a su equipo que mapee dónde se producen las paradas hoy (alimentación, cambio de malla, envasado, mantenimiento) y luego dimensione la capacidad del buffer para cubrir la ventana de interrupción más común.

¿Debería priorizar un diseño de línea recta sobre un diseño L/U/Z?

Priorice el flujo de materiales y el acceso para mantenimiento, no la forma. Las líneas rectas pueden ser simples, pero pueden crear cruces entre lo sucio y lo limpio si el edificio genera tráfico irregular. Los diseños en forma de L y U permiten separar la recepción del embalaje y mantener a los operadores más cerca de las estaciones críticas. La elección correcta depende de cómo llega el material, cómo se envía el producto terminado, por dónde deben circular las carretillas elevadoras y dónde se necesita acceso para el cambio de cuchillas, el cambio de cribas y la limpieza. Solicite al proveedor que muestre los espacios libres de acceso para servicio y los puntos de elevación en el plano de diseño, no solo la superficie ocupada.

¿Qué dispositivos opcionales suelen amortizarse más rápido?

Las que eliminan el tiempo de inactividad o reducen la mano de obra de forma repetible: alimentación controlada para materiales inestables, extracción de imanes/metal para chatarra con sujetadores y almacenamiento intermedio cuando el empaquetado causa paradas. Las mejoras de filtración también se amortizan rápidamente cuando la contaminación provoca cambios frecuentes de malla y reinicia la chatarra. La clave está en vincular la opción con un problema medible: horas de inactividad a la semana, horas de mano de obra por turno o lotes de pacas/pellets rechazados. Si el proveedor no puede relacionar la opción con un cuello de botella definido, considérelo una ventaja, no un requisito.

¿Cómo escribo una solicitud de presupuesto de diseño para no recibir un dibujo genérico?

Envíe las restricciones del edificio (columnas, puertas, altura del techo, límites de grúa), los límites de servicios públicos (electricidad, aire acondicionado, agua/aguas residuales) y su modelo operativo (turnos, personal, método de embalaje, tráfico de montacargas). Incluya también fotos del material entrante y un croquis de cómo llega (pacas, sacos, suelto). A continuación, solicite un plano de zonas (sucio/transitorio/limpio), un diagrama de flujo de materiales y un plano de acceso para mantenimiento. Un plano que no muestre el acceso de servicio para cuchillas, cribas y limpieza está incompleto. El plano debe facilitar las operaciones, no solo encajar en el edificio.

¿Existen normas de seguridad que debo consultar en el diseño de una línea de reciclaje?

Sí, especialmente para los procedimientos de protección, control de acceso y mantenimiento. Para las instalaciones estadounidenses, las directrices de la OSHA sobre protección de máquinas y bloqueo/etiquetado son una base útil al definir los requisitos de enclavamientos, acceso seguro y rutinas de mantenimiento. La disposición debe posibilitar un mantenimiento seguro por diseño: acceso despejado, puntos de elevación y puntos de bloqueo que no requieran soluciones alternativas inseguras. También se requiere un procedimiento documentado para la eliminación de atascos y la limpieza, de modo que los operadores no improvisen con las protecciones. (OSHA: protección de máquinas y 29 CFR 1910.147 bloqueo/etiquetado)

Referencias

- Energycle — Descripción general de las máquinas de reciclaje de plástico

- Energycle — Máquinas peletizadoras de plástico

- OSHA — Descripción general de la protección de máquinas

- OSHA — Control de energía peligrosa (bloqueo/etiquetado), 29 CFR 1910.147

- ISO — Directriz de reciclaje de plásticos (descripción general de la norma ISO 15270)