Actualités sur le recyclage

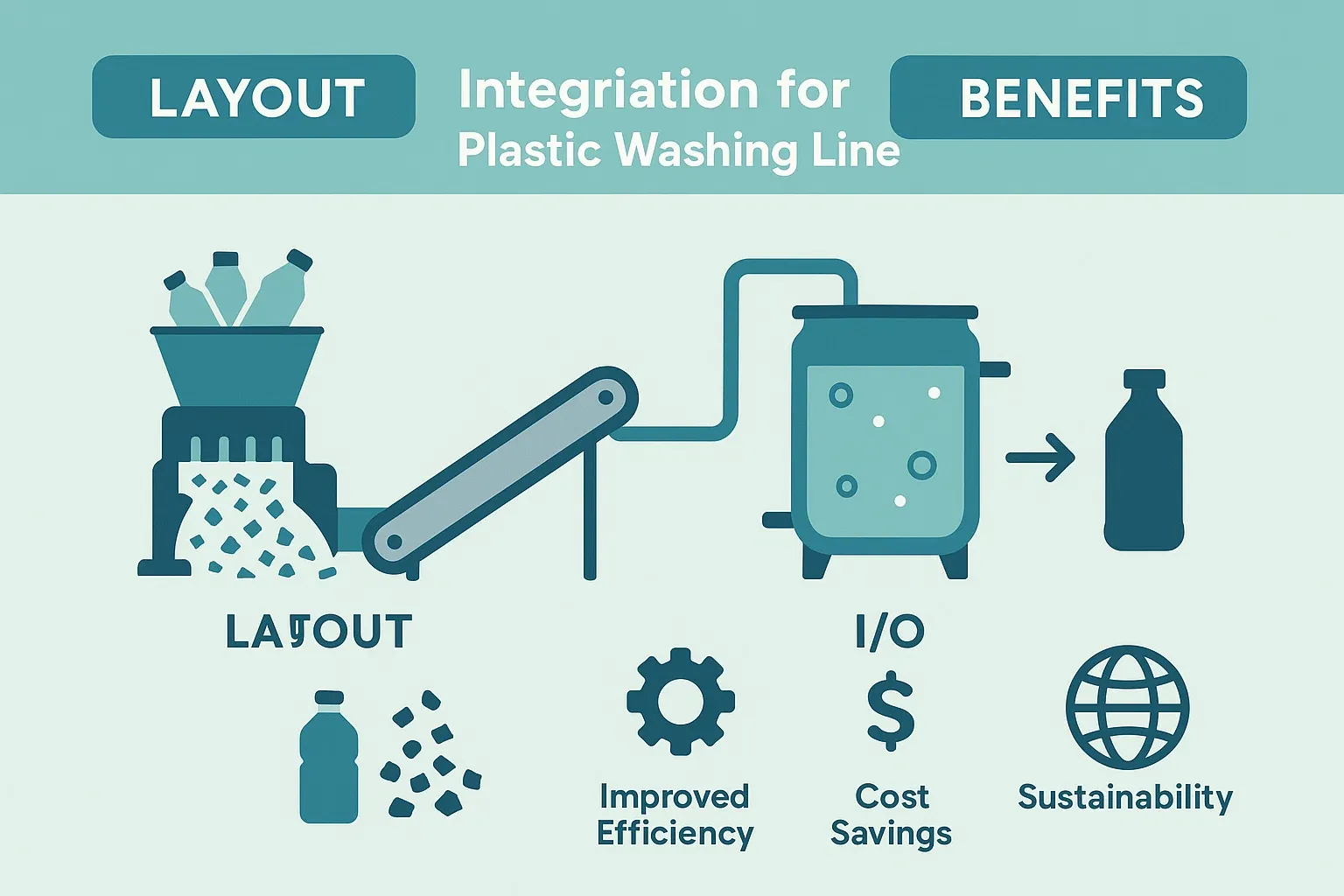

Chez Energycle, nous traitons chaque année des milliers de tonnes de bouteilles PET. Nous avons testé les méthodes de broyage humide et à sec en conditions réelles. Le broyage humide s'est avéré systématiquement avantageux pour les opérateurs recherchant des paillettes de haute qualité et un fonctionnement optimal.

Le broyage humide consiste à introduire directement de l'eau dans la chambre de broyage au fur et à mesure de l'arrivée des bouteilles. Cette simple étape modifie radicalement le processus. L'eau refroidit la matière, élimine les impuretés et facilite le décollement des étiquettes. Le broyage à sec, quant à lui, se passe d'eau, ce qui simplifie la mise en œuvre mais engendre des problèmes tels que la poussière et la chaleur.

Les opérateurs nous demandent souvent pourquoi nous recommandons le broyage humide pour la plupart des lignes de PET. Les raisons principales sont de meilleurs résultats, des coûts réduits à long terme et une maintenance simplifiée. Voici les principaux avantages que nous constatons au quotidien.

Élimination supérieure des contaminants dès le départ

L'eau agit comme un système de rinçage intégré lors du broyage. Au fur et à mesure que les lames déchiquettent les bouteilles, l'eau élimine immédiatement le sable, les gravillons, la pâte à papier et les résidus de colle. Cela empêche les contaminants de s'incruster dans les flocons de PET.

Dans les systèmes à sec, les étiquettes et la colle peuvent s'étaler sur les surfaces sous l'effet de la chaleur, ce qui nécessite des étapes de nettoyage supplémentaires. Avec le broyage humide, les paillettes sont plus propres au moment du lavage. Les installations avec lesquelles nous collaborons constatent jusqu'à 30% de résidus en moins après le broyage initial.

Ce nettoyage précoce permet d'obtenir un produit plus pur qui répond aux normes strictes en matière de rPET de qualité alimentaire.

Protection de la qualité des matériaux et de la viscosité intrinsèque

Le PET se dégrade sous l'effet de la chaleur. Le frottement dans les broyeurs à sec fait rapidement monter la température, ce qui diminue la viscosité intrinsèque (VI). Une VI plus faible signifie des granulés plus fragiles et une perte de valeur.

L'eau maintient la température basse. Elle absorbe la chaleur et prévient les dommages thermiques. Nos tests montrent que les flocons broyés à l'état humide conservent des valeurs d'indice d'iode (IV) supérieures, souvent de 0,05 à 0,1 point, par rapport aux méthodes à sec.

Les acheteurs sont prêts à payer plus cher pour un matériau homogène et de haute viscosité. Le concassage humide permet de produire des flocons qui se vendent mieux sans traitements supplémentaires.

Durée de vie prolongée des équipements et maintenance réduite

Le concassage à sec provoque une usure importante des lames et des tamis. Les particules abrasives, comme le sable, frottent contre le métal sans lubrification.

L'eau amortit les chocs et élimine les abrasifs. Les lames restent affûtées plus longtemps et les grilles s'encrassent moins souvent. Les utilisateurs nous indiquent qu'ils remplacent moins fréquemment les lames 40-50% avec les systèmes à eau.

Moins de pannes signifient une disponibilité accrue et des coûts de réparation réduits à long terme.

Opérations plus sûres, plus propres et plus silencieuses

Le broyage à sec produit des nuages de poussière et de particules de plastique. Cela accroît les risques pour la sécurité et nécessite une ventilation puissante.

Les méthodes humides permettent de contrôler la poussière de manière quasi totale. L'eau fixe les particules, ce qui maintient l'espace de travail plus propre et réduit les risques pour les travailleurs.

Le bruit diminue sensiblement lui aussi. L'eau amortit les chocs des pales, ce qui rend l'usine plus silencieuse et assure le confort des équipes pendant les longues journées de travail.

Efficacité énergétique et performances constantes

L'eau répartit la charge sur les moteurs de manière plus régulière. La consommation d'énergie reste stable au lieu de subir des pics lors des alimentations difficiles.

De nombreuses lignes que nous installons consomment moins d'électricité grâce au concassage humide, même en tenant compte des pompes. Ces gains sont dus à une coupe plus efficace et à une friction réduite.

Conseils pratiques pour optimiser les avantages du broyage humide

Choisissez le débit d'eau approprié. Commencez avec un débit de 5 à 101 TP7T (poids du matériau) et ajustez-le en fonction du niveau de contamination. broyeurs de bouteilles PET humides elles sont conçues avec des systèmes d'injection d'eau réglables pour faciliter cette optimisation.

Ajoutez une étape de tri préalable. Retirez les bouchons et les saletés importantes avant le broyage afin d'alléger la charge.

Maintenez un pH adéquat dans l'eau. Un pH neutre ou légèrement alcalin permet de décoller les étiquettes sans endommager le PET.

Recyclez l'eau de process. Utilisez des bassins de filtration et de décantation pour la réutiliser et réduire les besoins en eau douce jusqu'à 70%.

À associer à un lavage en aval intensif. Le broyage humide assure le premier nettoyage ; poursuivre avec un lavage à chaud et des séparateurs par friction pour une pureté optimale.

Nous accompagnons chaque client Energycle dans ces réglages lors de la configuration. De petits changements permettent souvent d'améliorer rapidement la qualité de la production.

Vous souhaitez en savoir plus sur nos lignes complètes de recyclage du PET ? Consultez notre site web. Systèmes de lavage de bouteilles en PET ou comparez les options sur notre site guide des équipements de recyclage du PET.

Perspectives issues de sources industrielles

Ces avantages sont confirmés par les experts. Une analyse détaillée du broyage humide dans le recyclage des plastiques met en évidence une consommation d'énergie réduite, un fonctionnement plus silencieux et un meilleur contrôle des résidus. Des études sur les méthodes de concassage montrent également que les procédés humides permettent un enrichissement plus efficace des composants purs.

Dans le contexte plus large du recyclage du PET, l'EPA note un potentiel de récupération élevé lorsque les procédés minimisent la dégradation.

Le broyage humide est la solution privilégiée des recycleurs de PET les plus exigeants. Il permet d'obtenir des flocons plus propres, préserve la valeur du matériau, réduit la maintenance et améliore l'environnement de travail. Son coût initial est supérieur à celui des systèmes à sec, mais les gains en qualité et en efficacité sont rapidement significatifs.

Contactez Energycle Si vous souhaitez explorer le concassage humide pour votre exploitation, nous partageons des données réelles provenant d'installations de taille similaire à la vôtre.

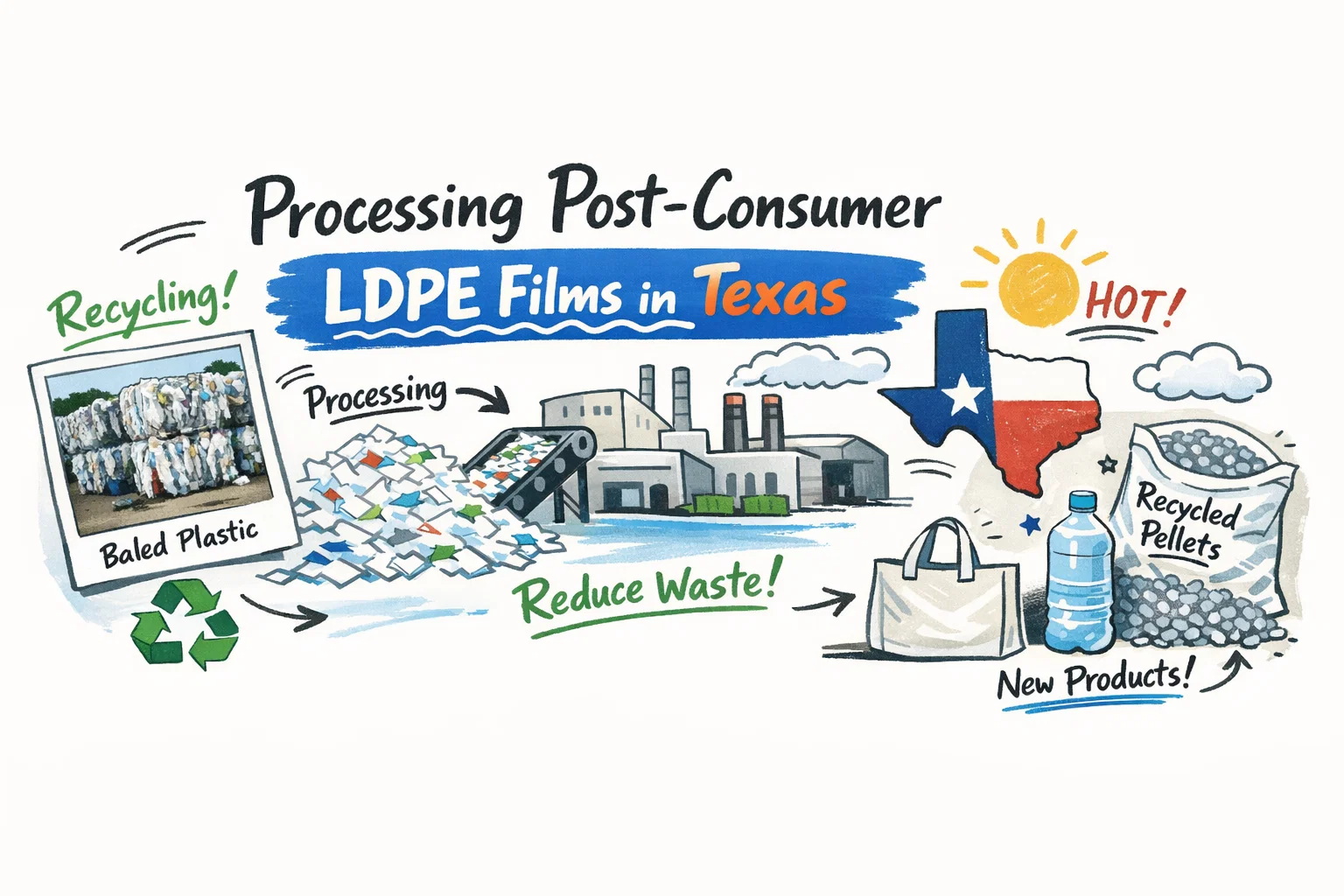

Le Texas est le premier producteur d'énergie du pays, une activité qui génère d'énormes quantités de films LDPE post-consommation. Ces films souples en polyéthylène sont utilisés pour l'emballage, le revêtement des fûts, les bâches de forage et les films de protection sur les champs pétroliers et les installations gazières. Après usage, ces films sont souvent contaminés par du sable, des résidus d'hydrocarbures et des impuretés, ce qui complique leur recyclage.

Les entreprises énergétiques du Texas sont confrontées à un choix clair : envoyer ces matériaux à la décharge ou les transformer en granulés de valeur réutilisables. Le traitement mécanique à grande capacité offre une solution fiable. Chez Energycle, nous aidons les installations de tout l’État à traiter des milliers de kilos par heure de films LDPE souillés grâce à des équipements conçus pour résister aux conditions industrielles réelles.

Pourquoi les déchets de films LDPE s'accumulent-ils dans les exploitations énergétiques du Texas ?

L'industrie pétrolière et gazière utilise les films LDPE pour leur résistance et leur flexibilité. Les ouvriers s'en servent pour protéger les équipements, revêtir les conteneurs et emballer les matériaux sur les sites. Après utilisation, ces films accumulent des contaminants courants sur les champs pétroliers du Texas.

- Sable et terre provenant des sites de forage

- Résidus pétroliers et chimiques

- Étiquettes ou cassettes mixtes

Ces problèmes mettent à rude épreuve les lignes de recyclage classiques. Les films s'enroulent autour des arbres, obstruent les filtres ou produisent un flux de faible qualité. De nombreuses installations texanes mettent ces déchets en balles et les stockent, en attendant des solutions plus viables. Les récentes évolutions du marché, notamment la fermeture d'installations comme l'usine PCR Natura de WM, soulignent la nécessité de solutions mécaniques sur site ou à l'échelle régionale, garantissant des résultats constants.

Principaux défis liés au traitement des films LDPE post-consommation souillés

Vous connaissez bien les problèmes liés à la manipulation quotidienne de ce matériau. Les films LDPE souillés exigent un équipement capable de gérer la contamination sans interruption de production constante. Parmi les difficultés courantes, on peut citer :

- niveaux de contamination élevés — Le sable abrase les lames standard et réduit la qualité des granulés.

- faible densité apparente — Les films en vrac occupent des volumes énormes en termes de stockage et de transport.

- humidité variable — Les films exposés sur le terrain retiennent l'eau, ce qui affecte l'extrusion.

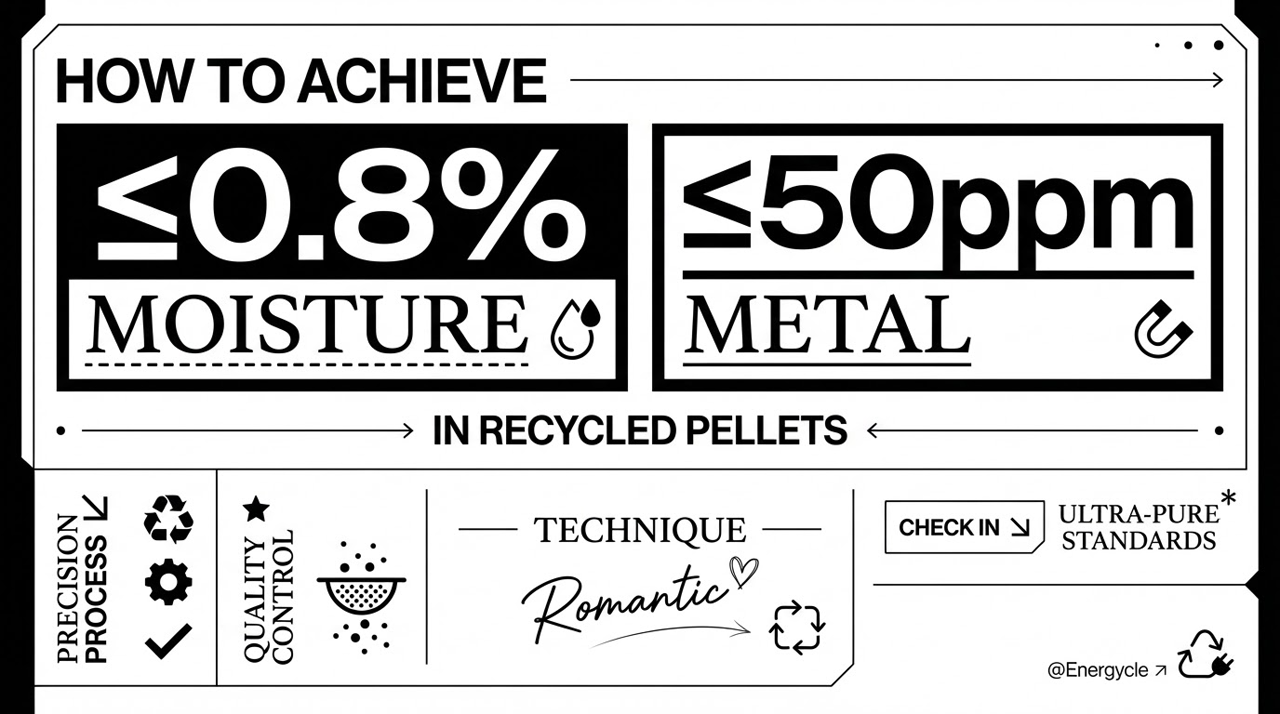

Les installations qui surmontent ces difficultés produisent des granulés propres et uniformes, prêts pour le moulage par injection ou la fabrication de films. La clé réside dans des systèmes de prétraitement et d'extrusion robustes, conçus spécifiquement pour les matières premières contaminées.

Équipement haute capacité conçu pour résister aux conditions difficiles du Texas

Les opérateurs du secteur énergétique ont besoin de systèmes capables de traiter de 2 000 à 5 000 livres par heure, voire plus. Nous recommandons des lignes intégrées combinant broyage intensif, densification et extrusion.

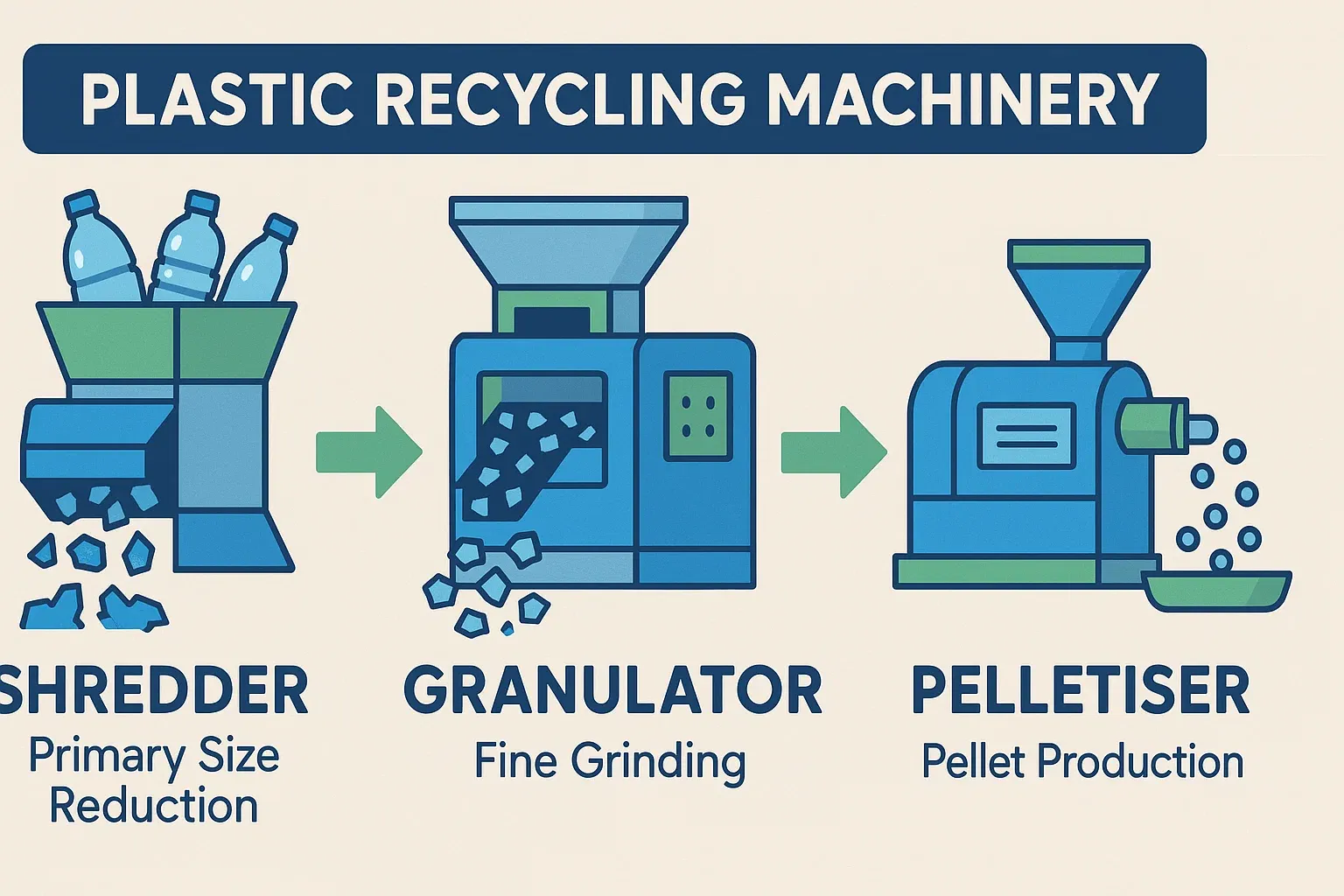

Broyeurs spécialisés pour films obscènes

Les granulateurs standards sont inefficaces avec les films contaminés, car le matériau s'enroule ou flotte. Les broyeurs mono-arbre équipés de moteurs à couple élevé broient proprement les LDPE sableux et huileux. Ces machines sont dotées de lames et de grilles renforcées qui résistent à l'usure due aux abrasifs. Pour en savoir plus sur les broyeurs spécialisés pour le recyclage des films, consultez notre guide.

Densificateurs et presses pour la réduction de volume

Après le broyage, les densificateurs ou les presses compressent les flocons en granulés denses. Cette étape élimine l'air et l'humidité résiduelle tout en atteignant des taux de compression jusqu'à 50:1. Résultat : une alimentation facilitée dans les extrudeuses et des coûts de transport réduits. Voir les détails sur essoreuses de film plastique et gains de densité.

Extrudeuses et granulateurs à haut rendement

Les extrudeuses à double vis ou à vis unique, dotées de systèmes de filtration performants, fondent et purifient la matière. Des changeurs de tamis multiples retiennent le sable et les contaminants avant la granulation. Les granulateurs à anneau d'eau ou à filaments produisent ensuite des granulés uniformes, prêts à être revendus ou réutilisés.

Tous les systèmes Energycle fonctionnent sur une alimentation électrique industrielle standard américaine : 480 V, 60 Hz, triphasé. Cette compatibilité signifie qu'il n'est pas nécessaire d'installer des transformateurs coûteux ni de procéder à un recâblage lors de l'installation dans des bâtiments au Texas.

Guide étape par étape pour la mise en place de votre ligne de traitement de films LDPE

Suivez ces étapes pratiques pour traiter efficacement les films LDPE post-consommation souillés :

- Collecter et trier → Filmer les balles sur place et séparer les matériaux non plastiques évidents comme les sangles métalliques.

- Déchiqueter → Introduire les balles dans un broyeur à couple élevé pour créer des morceaux uniformes.

- Densifier → Passez le matériau déchiqueté dans une presse ou un agglomérateur pour augmenter sa densité et éliminer l'humidité.

- Extrusion et filtration → Faire fondre le matériau densifié et le faire passer à travers des tamis fins pour éliminer les contaminants.

- Granuler et refroidir → Couper les brins chauds ou les granulés de matrice et les refroidir pour l'emballage.

Ce procédé mécanique permet de produire des granulés dont l'indice de fusion convient au soufflage de films ou au moulage. De nombreux exploitants texans amortissent leur investissement en 12 à 24 mois grâce aux économies réalisées sur les frais d'élimination et aux ventes de granulés.

Des avantages concrets pour les entreprises énergétiques du Texas

Les installations qui investissent dans des lignes à haute capacité maîtrisent mieux leurs flux de déchets. Elles réduisent ainsi les coûts d'enfouissement, atteignent leurs objectifs de développement durable et créent une nouvelle source de revenus grâce aux granulés. L'Agence américaine de protection de l'environnement (EPA) souligne que le recyclage mécanique permet d'économiser de l'énergie et de réduire les émissions par rapport à la production de résine vierge.

L'American Chemistry Council signale une demande croissante de résines post-consommation dans les applications d'emballage.

Les exploitants énergétiques texans bénéficient également d'un soutien local et d'équipements conçus selon les normes énergétiques américaines. Les systèmes Energycle résistent aux conditions sableuses et huileuses typiques des exploitations du bassin permien et d'Eagle Ford.

Prêt à traiter vos films LDPE post-consommation à grande échelle ? Contactez Energycle pour une consultation personnalisée sur une ligne énergétique adaptée aux besoins du Texas. Découvrez nos offres. Solutions de densification des films LDPE ou un guide complet sur la granulation pour commencer.

Ressources externes :

- Principes de base du recyclage selon l'EPA

- Division des plastiques du Conseil américain de chimie

- Association des recycleurs de plastique

Un broyeur " tout-en-un " est un véritable gouffre à temps d'arrêt. S'il est tentant d'acheter une seule machine capable de tout traiter (purge, films, tuyaux, palettes), les lois de la physique du broyage impliquent une perte d'efficacité de 30 à 40 % par tonne. Ce guide explique pourquoi la spécialisation est la seule voie vers la rentabilité.

Équipements associés : destructeur de films PE/PP, broyeur de plastique rigide.

1. Le décalage du régime moteur

- Film/Fibre (Souple): Nécessite Couple élevé + Vitesse élevée (80-100 tr/min). Il faut de l'élan pour cisailler le matériau avant qu'il ne s'étire.

- Plastique dur (morceaux): Nécessite Couple élevé + faible vitesse (40-60 tr/min). La vitesse élevée provoque le rebond du rotor sur le bloc, créant des chocs.

- Le compromis " universel "Une machine tournant à 70 tr/min est trop rapide pour les grumeaux (choc) et trop lente pour le film (bourrage).

2. Géométrie du rotor : spline ou lisse

- Film/Fibre: Utilise souvent un Rotor cannelé anti-enroulement. Les surfaces en relief empêchent le matériau de se poser à plat et de s'enrouler.

- Plastique rigide: Utilise un Rotor lisse. Les cannelures créeraient des points de concentration de contraintes susceptibles de provoquer des fissures au contact d'un bloc massif de PP.

- RésultatLe passage d'un film de roulement sur un rotor lisse provoque souvent un enroulement. Le passage de grumeaux denses sur un rotor cannelé peut accroître les concentrations de contraintes et risquer des dommages mécaniques, selon la conception du rotor et les réglages de contrôle.

3. Logique Ram (Hydraulique)

- FilmLéger et moelleux. Nécessite un Turbo Ram (approche rapide, basse pression) pour forcer constamment le matériau dans les lames.

- Tuyauterie/PurgeDense et solide. Nécessite un RAM à détection de charge (approche lente, haute pression) qui " grignote " le matériau pour éviter le blocage.

- ConflitUne logique RAM universelle alimentera soit trop les morceaux (blocage), soit pas assez le film (baisse de débit).

4. Conception de l'écran

- Film: écran de 40 mm avec 50% Espace ouvert.

- Rigide: écran de 40 mm avec 35% Espace ouvert (épaisseur de la toile plus importante).

- ÉchecLes irrégularités de la surface d'un écran de cinéma peuvent le plier ou le casser en raison d'un manque de rigidité structurelle.

Conclusion

L'achat de deux machines spécialisées (une pour film, une pour rigide) a souvent un coût total de possession (CTP) inférieur à celui de l'achat d'une seule machine " universelle " fonctionnant à l'efficacité 60% et nécessitant un entretien constant.

Références

[1] " L’efficacité du recyclage du plastique "," Monde de la gestion des déchets. Efficacité du recyclage du plastique

[2] " Principes de conception des broyeurs industriels "," Journal d'ingénierie. Principes de conception des broyeurs industriels

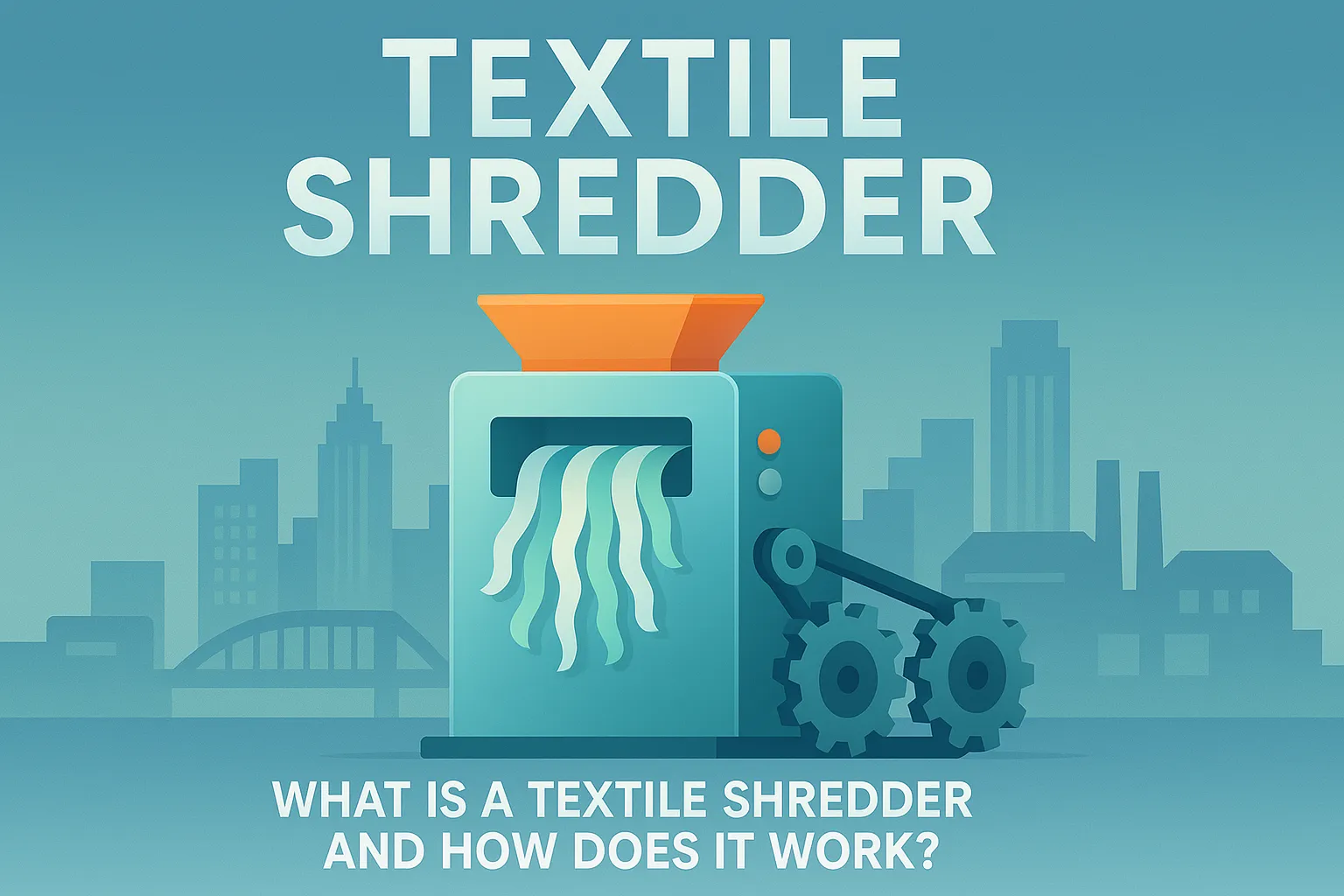

Le broyage des déchets textiles est mécaniquement différent du broyage du plastique. Une bouteille en plastique se fissure ; un t-shirt en coton s’étire. Dans de nombreuses applications textiles, la machine fonctionne de manière optimale lorsqu’elle est configurée pour Tondre plutôt que de déchirer. Ce guide explique les géométries de rotor nécessaires à la récupération de textiles à haut volume.

Équipements associés : broyeur à arbre unique pour déchets textiles.

1. L'ennemi : Enroulement (Enrouler)

Les textiles sont des matériaux à haute résistance à la traction. Si la lame s'émousse ou si l'écart est trop important, le tissu ne sera pas coupé ; il s'enroulera autour de l'arbre du rotor, ce qui finira par bloquer le moteur ou endommager les roulements.

La solution : le rotor anti-enroulement " cannelé "

Les rotors standard sont des cylindres lisses. Les rotors textiles utilisent généralement Cannelures surélevées ou Bandes d'usure soudé entre les porte-couteaux.

* FonctionCes zones surélevées empêchent les longues bandes de tissu de reposer à plat contre la tige, brisant ainsi la tension superficielle et empêchant un enroulement serré.

* Protection: À boulonner Disques d'enroulement Aux extrémités du rotor, protéger les joints d'étanchéité du logement de roulement contre la pénétration de fibres.

2. Géométrie de la découpe : Les " doubles ciseaux "

Les couteaux à coupe droite agissent comme une guillotine : impact important, bruit important.

* Rotor en V (Chevron)Les couteaux sont disposés en forme de " V ".

* Effet: Tire le matériau vers le centre du rotor, l'empêchant de se bloquer contre les parois latérales.

* Rotor F (Fillet)Les couteaux sont disposés en spirale continue.

* EffetUne seule lame coupe à la fois. Charge constante, pics d'ampérage réduits, fonctionnement plus fluide même sur les tapis épais.

3. Logique de calcul du débit

Les déchets textiles ont une densité apparente incroyablement faible (60 - 100 kg/m³).

* Formule: $Capacité (kg/h) = Volume (m³) \times RPM \times Efficacité \times Densité$.

* ImplicationVous avez besoin d'un physique plus grand machine permettant d'atteindre le même tonnage que le plastique.

* ExempleUn broyeur de 1200 mm traite 2 tonnes de plastique par heure. Il ne peut traiter que 1200 tonnes de plastique par heure. 600 kg/h de tissu lâche.

* Réparer: Assistance au vérin hydraulique. Un piston " haute vitesse " sur mesure est nécessaire pour forcer le matériau duveteux dans le rotor afin d'augmenter artificiellement la densité au point de coupe.

4. Sortie spécifique à l'application

- Production de chiffons (essuyage)Bandes de 100 à 150 mm. Nécessite un grand écran (100 mm).

- Ouverture des fibres (recyclage): <40mm copeaux. Nécessite un petit écran (40 mm) et une vitesse de rotor élevée (120 tr/min) pour " ouvrir " le tissage.

Références

[1] " Mécanique de la coupe des fibres "," Revue de recherche textile. Mécanismes de la coupe des fibres

[2] " Conception des broyeurs industriels "," Gestion des déchets. Conception des broyeurs industriels

L'industrie du recyclage textile évolue du " downcycling " (isolants/chiffons) vers la " circularité " (fibre à fibre). Cette transition exige une transformation radicale des technologies de broyage. Une machine produisant des chiffons ne peut préparer la matière première pour un réacteur de dépolymérisation chimique. Ce guide explore les innovations en matière de prétraitement nécessaires à la valorisation moderne des textiles.

Équipements associés : broyeur à arbre unique pour déchets textiles.

1. Le déficit de matières premières : fibres vs copeaux

Recyclage mécanique (Filage)

- But: Conserver une longueur de fibre maximale (>15 mm).

- Technologie: Broyeurs mono-arbre de type Garnett avec des épingles à déchirer.

- Innovation: Entraînements à couple élevé à démarrage progressif qui séparent doucement les tissus à basse vitesse (<60 tr/min) pour minimiser la rupture des fibres et la chaleur de friction (qui fait fondre le polyester).

Recyclage chimique (dépolymérisation)

- But: Maximiser la surface de réaction chimique.

- ExigenceGranulés uniformes et denses (ex. : 10 mm x 10 mm). Les particules pelucheuses provoquent des pontages dans les trémies et flottent dans les solvants.

- Technologie: Granulateurs à double coupe. Un granulateur secondaire doté d'un rotor " guillotine " découpe le textile pré-déchiqueté en carrés précis, augmentant la densité apparente de 40 kg/m³ à 150 kg/m³.

2. Tri automatisé (NIR)

On ne peut pas se fier aux étiquettes des vêtements (elles sont souvent erronées).

* Innovation: Caméras hyperspectrales NIR monté au-dessus du convoyeur d'alimentation du broyeur.

* Fonction: Détecte le rapport précis Polyester/Coton (par exemple, 60/40 contre 50/50) en quelques millisecondes.

* ActionDes jets d'air dévient les articles non conformes (par exemple, des articles entièrement en nylon dans une ligne de coton) avant qu'ils n'entrent dans le broyeur.

3. Le problème " le plus difficile " : les fermetures éclair et les boutons

Les fermetures éclair (laiton/aluminium) et les boutons (plastique thermodurcissable) détruisent les lames fines des broyeurs.

* Ancienne méthodeRetrait manuel (trop coûteux).

* Nouvelle méthode: Libération du broyeur à marteaux.

* Après un pré-déchiquetage à 50 mm, le textile est passé dans un broyeur à marteaux à grande vitesse.

* Le choc brise les boutons et détache les fermetures éclair du tissu.

* Un aval Séparateur à courant de Foucault et Classeur à air en zigzag puis retirer les fragments de métal lourd/plastique, ne laissant que de la fibre pure.

4. Maîtrise de la poussière : la menace des microfibres

Les microfibres de polyester sont explosives (Kst > 0) et présentent un risque respiratoire.

* Innovation: Chambres de découpe à pression négative.

* Le rotor du broyeur est enfermé dans un boîtier scellé sous vide.

* La poussière est extraite à la source (le point de coupe) plutôt que de le laisser flotter dans la pièce.

Cela améliore la fiabilité du capteur (absence de poussière sur les lentilles optiques) et empêche la contamination croisée des couleurs.

Conclusion

L'avenir du recyclage textile ne se limite pas au " broyage " — il est… fractionnement. L'achat d'un broyeur polyvalent pour la récupération sophistiquée de textiles entraîne souvent une qualité de matière première irrégulière et de faibles rendements en aval. Il est recommandé de concevoir la ligne en fonction du produit final souhaité : fibres (procédé mécanique) ou monomères (procédé chimique).

Références

[1] " Guide des matériaux recyclés (GRS-202) "," Bourse textile. Guide des matériaux recyclés (GRS-202)

[2] " Technologies de tri automatisées "," Recyclage International. Technologies de tri automatisées