Műszaki útmutató · Pengeanyag Kiválasztása

SKD-11 vs D2 vs DC53 vs 55SiCr: A legjobb pengeacél műanyag aprítókhoz

A penge anyagának kiválasztása közvetlenül befolyásolja a vágási hatékonyságot, az élettartamot, az energiafogyasztást és az állásidőt a műanyag-újrahasznosítás során. Ez az útmutató négy széles körben használt pengeacélt hasonlít össze – SKD-11 (D2-vel egyenértékű), D2, DC53 és 55SiCr –, így kiválaszthatja a megfelelő anyagot a műanyag típusához, a szennyeződés szintjéhez és az üzemi körülményekhez.

Miért fontos a penge anyaga?

A műanyag aprítókban és zúzókban a pengék folyamatos kopásnak, ütésterhelésnek, hőképződésnek és esetenként fémszennyeződésnek vannak kitéve. A rossz acélminőség kiválasztása jellemzően gyors élkopásban, lepattogzásban, gyakori élezésben, instabil részecskeméretben és növekvő teljesítményfelvételben nyilvánul meg. A megfelelő minőség kiválasztása javítja az üzemidőt és csökkenti a feldolgozott tonnánkénti összköltséget.

Ökölszabály: A kopásálló műanyagok növelik a kopásállóságot. Az ütésálló vagy szennyezett anyagok nagyobb szívósságot igényelnek.

Gyors ajánlások

Legjobb abrazív anyagokhoz

D2 / SKD-11 hosszú kopásállóságért merev műanyagokban és abrazív anyagokban (pl. töltött műanyagok, szennyezett utánőrlés).

Legjobb egyensúly (kopás + szívósság)

DC53 amikor kopásállóságra és ütésállóságra is szükség van (vegyes műanyagok, PVC, gumi/változó előtolás).

Legjobb lökésszerű/ütközéses terhelésekhez

55SiCr hirtelen ütések, rezgés vagy gyakori kemény zárványok esetén – gyakran használják ott, ahol a szívósság az elsődleges.

Legjobb kiindulópont

Ha bizonytalan vagy, kezdd azzal, hogy DC53 Vegyes áramlatok esetén optimalizálja a kopás utáni adatokat és az élezési intervallumokat.

A végső teljesítmény a penge geometriájától, a hőkezeléstől, a hézagtól, a rotor sebességétől és attól is függ, hogy a gép aprító- vagy zúzóberendezés-e. Az erős acélminőség nem tudja kompenzálni a rossz vágási beállításokat.

Anyag-összehasonlító táblázat

| acélminőség | Kopásállóság | Szívósság | Legjobb felhasználási esetek | Tipikus műanyagok |

|---|---|---|---|---|

| SKD-11 (D2 család) | Nagyon magas | Közepes | Hosszú futásidő, stabil vágóél | ABS, PS, PA/nejlon, merev újraköszörülés |

| D2 | Nagyon magas | Közepes | Csiszoló/szennyezett anyagok, töltött műanyagok | GF-töltésű műanyagok, vegyes merevségű, szívós újraköszörülés |

| DC53 | Magas | Magas | Legjobb egyensúly változó alapanyagokhoz | PVC, kevert műanyagok, gumi, egyenetlen áramlatok |

| 55SiCr | Közepes | Nagyon magas | Ütésálló körülmények, lökésszerű terhelések | Lágyabb műanyagok, szennyezett patakok ütésekkel |

Jegyzet: “A ”legjobb” kiválasztása a hulladék típusától függ. Az a penge, amelyik a legtovább bírja a tiszta, merev műanyagokon, az ütésálló vegyes hulladékon lepattanhat.

Anyagprofilok

SKD-11 (gyakran összehasonlítva a D2-vel)

- Erő: kiváló kopásállóság és stabil éltartás.

- Legjobb: hosszú kampányok merev műanyagokon, állandó adagolással.

- Figyelmeztetések: lepattanhat, ha az alapanyag gyakori kemény ütéseket vagy fémzárványokat tartalmaz.

D2

- Erő: nagyon magas kopásállóság, különösen abrazív körülmények között.

- Legjobb: koptató/szennyezett anyagok és töltött műanyagok (pl. üvegszálas tartalmú).

- Figyelmeztetések: közepes szívósságú; a megfelelő távolság és a szennyeződés-szabályozás prioritásként való kezelése.

DC53

- Erő: a kopásállóság és a szívósság erős egyensúlya.

- Legjobb: vegyes műanyagok, PVC és változó alapanyagok, ahol a hatások bekövetkeznek.

- Figyelmeztetések: A teljesítmény nagymértékben függ a hőkezeléstől és a stabil üzemi beállítástól.

55SiCr

- Erő: magas ütéscsillapítás és szívósság ütések esetén.

- Legjobb: olyan alkalmazások, ahol a lepattogzás a fő meghibásodási mód.

- Figyelmeztetések: jellemzően alacsonyabb kopásállóság; gyakoribb élezést igényelhet abrazív áramlatokban.

Hogyan válasszuk ki a megfelelő pengét

1) Műanyag típusa és keménysége

A merev műanyagok és a műszaki polimerek gyakran előnyben részesítik a kopásállóságot. A puhább műanyagok elviselhetnek alacsonyabb keménységet, de ütésállóságra van szükségük.

2) Csiszolóanyagok és szennyeződések

Az üvegszál, az ásványi töltőanyagok, a homok/föld és a szennyezett patakok gyorsan koptatják az éleket – az ütésektől függően részesítsük előnyben a D2/SKD-11-et vagy a DC53-at.

3) Ütőterhelések

A kemény zárványok és az egyenetlen előtolás lepattanásokat okozhatnak a pengéken – prioritást kell adni a szívósságnak (DC53 vagy 55SiCr), és szigorúbb a szennyeződés-szabályozás.

4) Kimeneti méret és átviteli sebesség

A nagy áteresztőképesség növeli a hőt és a terhelést. Győződjön meg arról, hogy az acélminőség megfelel a munkaciklusnak és a karbantartási intervallumoknak.

Gyakorlati megközelítés: Vegyes műanyagok feldolgozása esetén először a DC53-at válassza. Dörzsölő töltetű műanyagok feldolgozása esetén válassza a D2/SKD-11-et. Ha a lepattogzás dominál, vegye figyelembe az 55SiCr-t.

Tippek a penge élettartamának meghosszabbításához

- Szennyeződés szabályozása: Amikor csak lehetséges, távolítsa el a fémet és a köveket a vízfolyás felől.

- Tartsa be a távolságot: A helytelen késtávolság felgyorsítja a kopást és növeli a teljesítményfelvételt.

- Tartsa be a megfelelő élezési intervallumokat: Kerülje a teljesen tompa pengék használatát – ez növeli a hő- és deformációveszélyt.

- Igazítsa a rotor sebességét az anyaghoz: A túl gyorsaság növeli a hőt; a túl lassú a becsapódás okozta feszültséget.

- Kopási adatok rögzítése: Kövesse nyomon az élezés közötti mennyiséget, hogy kiválassza a patakjához leginkább illő minőséget.

Melyik aprítók használják ezeket a pengéket?

Ezeket a pengeanyagokat gyakran használják egytengelyes aprítókban, kéttengelyes aprítókban és műanyag zúzókban, amelyek merev műanyagokat, fóliákat, szőtt zsákokat, csöveket és vegyes hulladékáramokat kezelnek. A legjobb minőség az alkalmazástól és a gép kialakításától függ.

Fedezze fel a műanyag aprító modelljeit és alkalmazásait itt: Műanyag aprítók.

GYIK

Az SKD-11 ugyanaz, mint a D2?

Ezek szorosan rokon szerszámacélok, amelyeket az iparban gyakran összehasonlítanak. A teljesítmény a hőkezeléstől, a keménységi céloktól és a forgácsolási geometriától függ.

Melyik pengeacél a legjobb PVC-hez?

A DC53-at általában PVC-hez és kevert áramokhoz választják, mivel változó körülmények között is egyensúlyban tartja a kopásállóságot és a szívósságot.

Miért pattogzanak a pengék még “kemény” acél esetén is?

A lepattogzás általában szívóssági/ütési probléma: kemény zárványok, fémszennyeződés, helytelen hézag vagy túlzott ütőterhelés.

Beszéljen egy mérnökkel

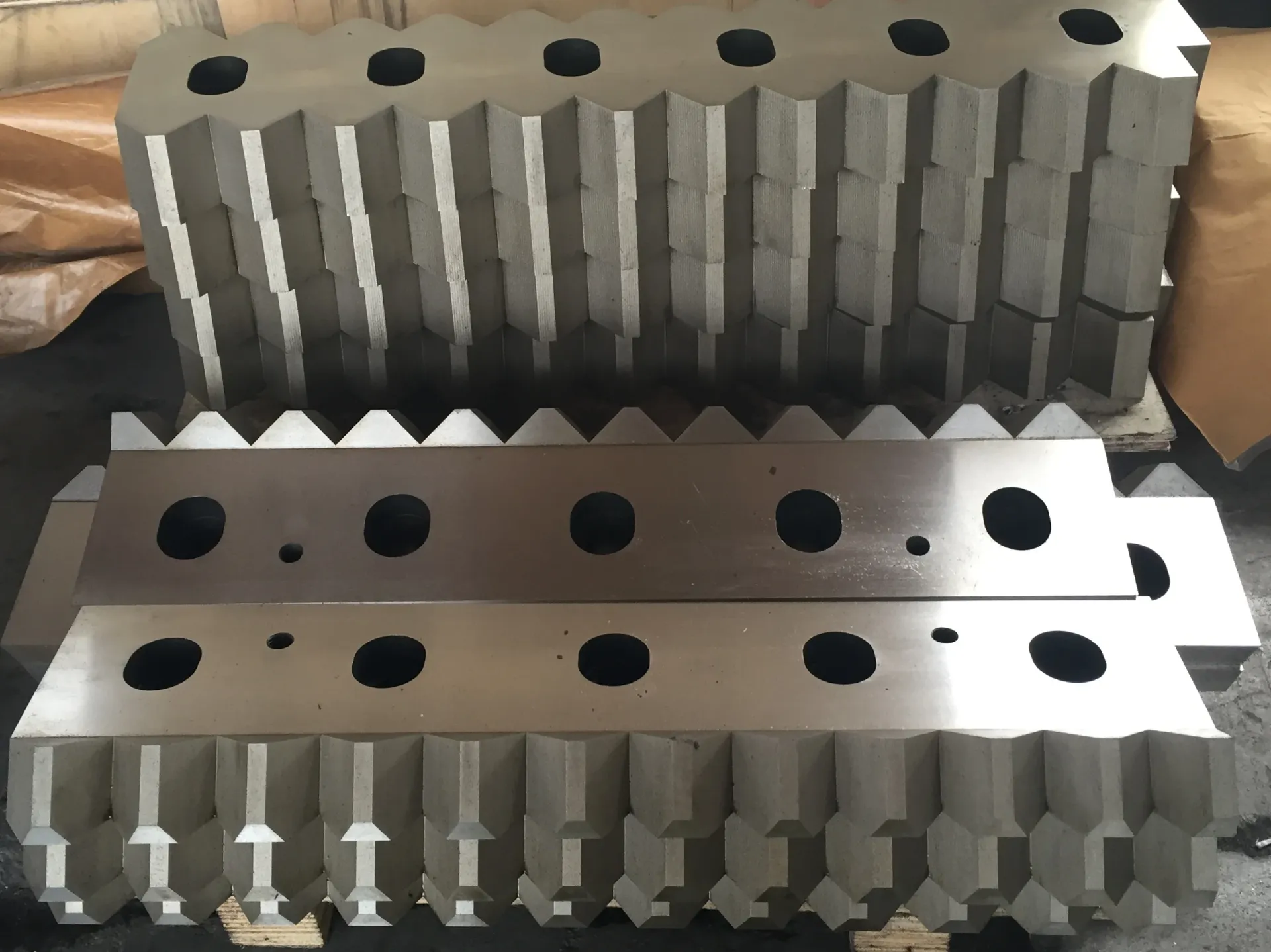

A penge teljesítménye a műanyag típusától, a szennyeződéstől, az áteresztőképességtől és a gép konfigurációjától függ. Ha megosztja az anyagfotóit, a célzott kimeneti méretet és az aprító- vagy zúzómodellt, az Energycle csapata ajánlani tudja a legmegfelelőbb pengeacélt és a karbantartási intervallumot az üzemidő védelme érdekében.

A megfelelő pengeminőség ajánlásához kérjük, vegye figyelembe:

- Műanyag típusa és fotók (tiszta vs. szennyezett, töltőanyagok, címkék, fémveszély)

- Célzott kapacitás (kg/h) és üzemóra/nap

- Géptípus (egytengelyes, kéttengelyes, zúzó) és modell

- Cél kimeneti méret és képernyő (ha alkalmazható)