Notizie sul riciclaggio

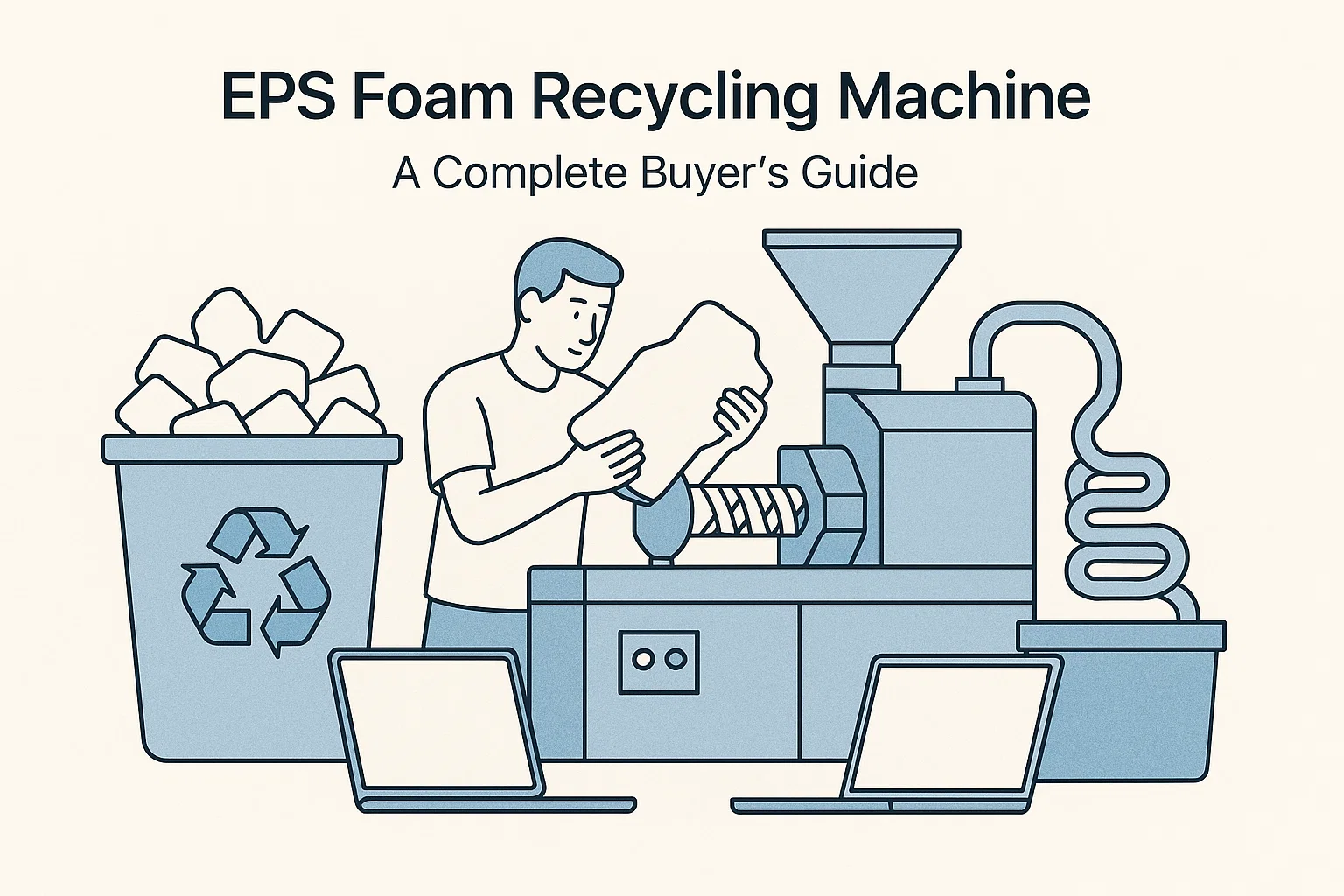

I rifiuti di schiuma rappresentano una sfida ambientale significativa a causa della loro natura ingombrante e della loro lenta degradazione. Fortunatamente, macchine per il riciclaggio della schiuma offrono una soluzione innovativa convertendo questi rifiuti problematici in materiali preziosi e riutilizzabili. Questa guida completa spiega come funzionano queste macchine e perché sono essenziali per una gestione sostenibile dei rifiuti.

Comprendere il processo di riciclaggio della schiuma

La trasformazione dei rifiuti di schiuma in materiali riutilizzabili prevede una serie di fasi attentamente orchestrate, ognuna delle quali svolge un ruolo cruciale nel processo di riciclaggio complessivo.

Raccolta e selezione: La base di un riciclo efficace

Il viaggio inizia con la raccolta di materiali in schiuma presso aziende, centri di riciclaggio e punti di raccolta. Si tratta di polistirene espanso (EPS), noto anche come polistirolo, e di altre varietà di schiuma utilizzate per imballaggi, isolamenti e prodotti di consumo.

In questa fase è assolutamente indispensabile un'adeguata differenziazione. I diversi tipi di schiuma richiedono metodi di lavorazione diversi e i contaminanti come nastri, etichette o materiali misti possono ridurre significativamente l'efficienza del riciclaggio. Dedicare del tempo a separare correttamente i materiali garantisce una lavorazione più fluida e un prodotto di qualità superiore.

Riduzione delle dimensioni: Rendere gestibile la massa

Una volta selezionata, la schiuma entra in trituratori o macinatori che la riducono in pezzi più piccoli. Questa fase affronta uno dei problemi principali della schiuma: la sua densità estremamente bassa e la sua natura ingombrante.

Riducendo le dimensioni delle particelle, queste macchine creano un materiale più uniforme, più facile da gestire nelle fasi di lavorazione successive. Le particelle più piccole consentono inoltre di ottenere rapporti di compressione migliori durante la densificazione, migliorando in definitiva l'efficienza dell'intera operazione di riciclaggio.

Densificazione: La trasformazione critica

La densificazione rappresenta il cuore del riciclaggio della schiuma. Macchine per il riciclaggio della schiuma utilizzano compattatori o densificatori specializzati che applicano calore e pressione per ridurre drasticamente il volume della schiuma, spesso di 90% o più.

Alcune macchine utilizzano metodi termici, applicando un calore controllato per ammorbidire e comprimere la schiuma. Altre si affidano alla compressione meccanica, utilizzando potenti sistemi idraulici per comprimere il materiale in blocchi densi. Questa trasformazione rende il riciclaggio della schiuma economicamente vantaggioso, in quanto riduce i requisiti di spazio di stoccaggio e i costi di trasporto fino a 50 volte.

Estrusione: Creare materie prime per la produzione

Per il polistirene espanso e alcuni altri tipi, l'estrusione fa un passo avanti nel riciclaggio. Queste macchine avanzate fondono la schiuma compattata e la forzano attraverso stampi specializzati, creando pellet di plastica uniformi o profili personalizzati.

I pellet ottenuti corrispondono alle specifiche delle applicazioni produttive e possono essere utilizzati come materia prima per nuovi prodotti. Questo processo riporta essenzialmente la schiuma alla sua forma originale di materia prima, pronta a ricominciare il suo ciclo di vita.

Output e riutilizzo: Chiudere il cerchio

Il prodotto finale del riciclaggio della schiuma assume diverse forme, ciascuna con applicazioni specifiche:

Blocchi o lingotti densificati servono come materiale di riempimento leggero nei progetti edilizi, nelle applicazioni di insonorizzazione e come distanziatori nei container. La loro densità e forma uniforme li rende facili da lavorare e da trasportare.

Pellet di plastica diventano la base per nuovi prodotti, tra cui cornici, modanature, forniture per ufficio e persino nuovi prodotti in schiuma. Molti produttori cercano attivamente i pellet di schiuma riciclata come alternativa sostenibile ai materiali vergini.

Profili estrusi personalizzati possono essere creati direttamente per applicazioni specifiche, eliminando la necessità di ulteriori fasi di produzione e riducendo i costi di produzione complessivi.

Tipi di apparecchiature per il riciclo della schiuma

La comprensione dei diversi tipi di macchine aiuta le aziende a scegliere l'apparecchiatura giusta per le loro esigenze.

Trituratori e macinatori

Queste macchine si concentrano esclusivamente sulla riduzione delle dimensioni e in genere costituiscono il primo passo di operazioni di riciclaggio più ampie. Sono ideali per le strutture che trattano grandi volumi di rifiuti misti di schiuma.

Compattatori

I compattatori utilizzano la pressione meccanica per ridurre il volume della schiuma senza fonderla. Sono perfetti per le aziende che generano regolarmente rifiuti di schiuma, ma che potrebbero non avere lo spazio per linee di riciclaggio complete. Il materiale compattato può essere trasportato in strutture con attrezzature di trattamento più avanzate.

Densificatori

I densificatori combinano calore e pressione meccanica per creare blocchi o lingotti estremamente densi. Queste macchine offrono rapporti di compressione più elevati rispetto ai compattatori a freddo e producono un prodotto più facile da immagazzinare e trasportare su lunghe distanze.

Estrusori

Gli estrusori rappresentano la tecnologia di riciclaggio della schiuma più avanzata, in quanto fondono e rimodellano il materiale in pellet o profili pronti per la produzione. Sebbene richiedano un investimento iniziale più elevato, producono la produzione di maggior valore e sono essenziali per le aziende che mirano a creare sistemi di riciclaggio a ciclo chiuso.

Perché il riciclo della schiuma è importante

Protezione ambientale

I rifiuti di schiuma occupano uno spazio enorme nelle discariche e possono persistere per centinaia di anni senza degradarsi. Riciclando la schiuma, riduciamo drasticamente il volume dei rifiuti da smaltire ed evitiamo che i materiali nocivi si accumulino nell'ambiente.

Conservazione delle risorse

Ogni tonnellata di schiuma riciclata riduce la domanda di polimeri vergini a base di petrolio. In questo modo si preservano le risorse naturali limitate e si riduce l'impatto ambientale associato all'estrazione e alla lavorazione delle materie prime.

Opportunità economiche

Il riciclaggio crea un valore economico tangibile. Le aziende possono generare ricavi dai materiali che prima pagavano per smaltire. Il mercato della schiuma riciclata continua a crescere, con una domanda crescente da parte dei produttori che cercano materiali sostenibili.

Sostenere gli obiettivi dell'economia circolare

Macchine per il riciclaggio della schiuma Aiutiamo le aziende a passare da modelli lineari "prendi-fai-smaltisci" a sistemi circolari, in cui i materiali sono in continuo ciclo attraverso l'uso, il recupero e la rifabbricazione. Questo approccio è in linea con le iniziative globali di sostenibilità e con le normative ambientali sempre più severe.

Considerazioni chiave per l'implementazione

Selezione dell'attrezzatura

Scegliete le attrezzature in base ai vostri specifici tipi di schiuma, al volume di lavorazione e ai vincoli di spazio. Considerate se avete bisogno di una singola macchina o di una linea di riciclaggio integrata e valutate sia i costi di capitale che l'efficienza operativa a lungo termine.

Formazione del personale

Una formazione adeguata garantisce un funzionamento sicuro ed efficiente e massimizza la durata delle apparecchiature. Gli operatori devono comprendere i requisiti di smistamento, i protocolli di sicurezza e le procedure di base per la risoluzione dei problemi.

Manutenzione ordinaria

Implementate un programma di manutenzione preventiva per mantenere le macchine in perfetta efficienza. La pulizia, la lubrificazione e l'ispezione regolari evitano guasti costosi e garantiscono una qualità costante della produzione.

Controllo di qualità

Stabilire procedure per monitorare la qualità della produzione. Una densità costante, una contaminazione minima e un dimensionamento adeguato assicurano che i materiali riciclati soddisfino le specifiche di mercato e che ottengano prezzi elevati.

Domande frequenti

Quali tipi di schiuma possono essere riciclati in queste macchine?

La maggior parte macchine per il riciclaggio della schiuma gestiscono polistirene espanso (EPS), polistirene estruso (XPS) e polietilene espanso. Ogni tipo di macchina ha capacità specifiche, quindi è importante abbinare le attrezzature ai tipi di schiuma. Alcuni sistemi avanzati sono in grado di lavorare diverse varietà di schiuma, mentre altri sono specializzati in materiali specifici per un'efficienza ottimale.

Quanto spazio possono ridurre le macchine per il riciclaggio della schiuma?

Le moderne apparecchiature per il riciclaggio della schiuma riducono in genere il volume della schiuma del 90-98%, a seconda del tipo di macchina e del metodo di lavorazione. I compattatori a freddo raggiungono generalmente rapporti di compressione da 40:1 a 50:1, mentre gli addensatori ed estrusori a caldo possono raggiungere rapporti di 90:1 o superiori. Questa drastica riduzione rende economicamente conveniente lo stoccaggio e il trasporto.

Qual è il tempo di ritorno dell'investimento in un'apparecchiatura per il riciclaggio della schiuma?

Il ritorno sull'investimento varia in base al volume dei rifiuti di schiuma, ai costi delle attrezzature e alle condizioni del mercato locale dei materiali riciclati. Le aziende che trattano volumi significativi di schiuma spesso vedono periodi di ritorno dell'investimento di 1-3 anni grazie ai risparmi combinati sui costi di smaltimento e ai ricavi derivanti dalla vendita dei materiali riciclati. Le aziende più piccole possono impiegare più tempo, ma ottenere comunque ritorni positivi.

La schiuma riciclata può eguagliare la qualità del materiale vergine?

Sì, la schiuma riciclata lavorata correttamente può soddisfare standard qualitativi paragonabili a quelli dei materiali vergini per molte applicazioni. La chiave sta nella selezione, nel controllo della contaminazione e nei parametri di lavorazione. Sebbene alcune applicazioni ad alte specifiche richiedano ancora materiali vergini, la schiuma riciclata è ottimamente impiegata nei materiali da costruzione, nei nuovi imballaggi, nei prodotti di consumo e in molte applicazioni manifatturiere.

Quali sono i principali costi operativi delle macchine per il riciclaggio della schiuma?

I costi operativi comprendono l'elettricità (il costo variabile più elevato), le parti di manutenzione, la manodopera e le riparazioni occasionali. I modelli ad alta efficienza energetica possono lavorare la schiuma con pochi centesimi per libbra. Una regolare manutenzione preventiva riduce al minimo i costi di riparazione imprevisti. La maggior parte delle aziende scopre che i costi operativi sono più che compensati dai risparmi sullo smaltimento e dalle entrate derivanti dalla vendita dei materiali, rendendo il riciclaggio della schiuma altamente conveniente nel tempo.