Granulatory plastiku są naprawdę niezastąpionymi maszynami w ekosystemie recyklingu plastiku. Odgrywają kluczową rolę w przekształcaniu różnych form odpadów z tworzyw sztucznych – od butelek i pojemników po większe odpady przemysłowe – w cenne, nadające się do ponownego użycia materiały znane jako „przemiały” lub „płatki”. Te przetworzone materiały mogą być następnie ponownie wprowadzane do produkcji, znacznie zmniejszając zapotrzebowanie na tworzywa sztuczne pierwotne i przyczyniając się do bardziej zrównoważonej przyszłości. Niniejszy artykuł oferuje kompleksowy przewodnik po Granulator plastiku technologii, zagłębiając się w ich zasady działania, różne typy, kluczowe czynniki wpływające na szybkość granulacji, specyfikę granulacji na mokro oraz podstawowe porady dotyczące prawidłowego użytkowania i konserwacji. Naszym celem jest wyposażenie Państwa w jasne zrozumienie tych ważnych maszyn.

Jak działają granulatory plastiku

W swojej istocie, Granulator plastiku jednostki działają na prostej, ale niezwykle skutecznej zasadzie. Wyobraź sobie zestaw ostrych noży tnących bezpiecznie zamontowanych na szybkoobrotowym wirniku, obracających się szybko w solidnej komorze tnącej. W tej komorze znajdują się również noże stacjonarne. Gdy odpady z tworzyw sztucznych są podawane do granulatora (zwykle przez lej), dynamiczna interakcja między obracającymi się i stacjonarnymi nożami skutecznie rozdrabnia, sieka i tnie plastik na stopniowo mniejsze kawałki. U podstawy komory tnącej znajduje się precyzyjnie zwymiarowany sito. Gdy cząstki plastiku zostaną wystarczająco zredukowane, aby przejść przez otwory sita, są one odprowadzane jako jednorodne przemiały lub płatki, gotowe do następnego etapu recyklingu lub ponownego przetwarzania. Większe kawałki pozostają w komorze i są nadal cięte, aż spełnią wymagania dotyczące rozmiaru.

Rodzaje granulatorów do tworzyw sztucznych

Chociaż podstawowa koncepcja cięcia jest spójna w większości Granulator plastiku modele, różne projekty ewoluowały, aby sprostać konkretnym materiałom, wymaganiom przepustowości i warunkom operacyjnym. Trzy podstawowe typy, z którymi się powszechnie spotkasz, to:

- Podwójne cięcie nożycowe (lub podwójne cięcie kątowe): Ta wyrafinowana konstrukcja obejmuje noże wirnikowe i stacjonarne, które są równoległe, ale lekko ustawione pod kątem, co tworzy prawdziwie nożycowe działanie tnące. Ta precyzyjna konfiguracja zapewnia równomierną szczelinę cięcia na całej długości noży. Korzyści jest wiele: mniejsze gromadzenie się ciepła podczas pracy, zminimalizowane zużycie energii, czystsze i bardziej równomierne cięcia z mniejszą ilością drobnych cząstek (pyłowych cząstek) i często niższy hałas roboczy.

- Wirnik typu Chevron lub V: W tym popularnym projekcie noże wirnika są ułożone w charakterystyczny wzór „V” lub jodełkę. Ta inteligentna konfiguracja stale przyciąga materiał plastikowy do środka wirnika, nawet gdy noże zaczynają się tępić. Dzięki temu wirnik typu V jest szczególnie skuteczny w wydajnej obróbce grubszych lub bardziej wytrzymałych elementów plastikowych i pustych przedmiotów, ponieważ zapobiega „przesuwaniu się” materiału po nożach.

- Wirnik śrubowy (lub wirnik schodkowy): Posiadając noże ułożone w spiralny lub schodkowy wzór wokół zamkniętego lub półzamkniętego wirnika, ten typ jest zaprojektowany dla wytrzymałości. Schodkowe cięcie rozprowadza siłę cięcia, dzięki czemu jest wyjątkowo wytrzymały i dobrze nadaje się do obróbki szczególnie grubych, gęstych lub przekrojowych części z tworzyw sztucznych. Są często wybierane do zastosowań wymagających dużej przepustowości trudnych materiałów.

Czynniki wpływające na prędkość i wydajność granulatora tworzyw sztucznych

Na szybkość, przepustowość i ogólną wydajność, z jaką działa urządzenie, wpływa kilka powiązanych ze sobą czynników. Granulator plastiku może przetwarzać odpady z tworzyw sztucznych:

- Rodzaj materiału: Wrodzone właściwości przetwarzanego plastiku są najważniejsze. Miększe, bardziej giętkie plastiki, takie jak polietylen (PE) i polipropylen (PP), są na ogół łatwiejsze i szybsze do cięcia. Z kolei twardsze, sztywniejsze tworzywa konstrukcyjne, takie jak akrylonitryl-butadien-styren (ABS), nylon (poliamid – PA) i poliwęglan (PC) wymagają większej siły cięcia i mogą być przetwarzane wolniej. Kruche plastiki mogą pękać, tworząc więcej drobnych cząstek, podczas gdy materiały elastomerowe mogą być trudne do uchwycenia i czystego cięcia.

- Rozmiar i konstrukcja komory tnącej i noży: Większa komora tnąca może pomieścić większą objętość plastiku w dowolnym momencie. Podobnie dłuższe noże oferują większą powierzchnię cięcia. Ogólna geometria komory i rozmieszczenie noży również odgrywają kluczową rolę w sposobie przepływu materiału i jego prezentacji na krawędziach tnących.

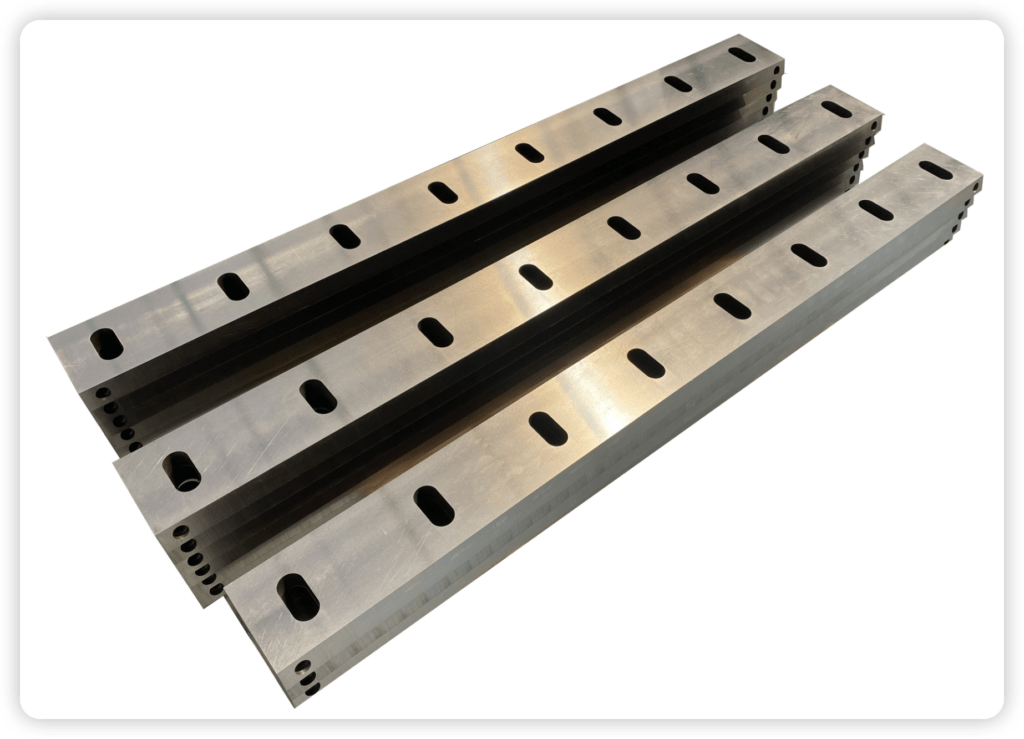

- Jakość i materiał noży: Nie można tego przecenić. Wysokiej jakości noże, zazwyczaj wykonane z trwałych, odpornych na zużycie stali narzędziowych, takich jak D2 / SKD11, są absolutnie niezbędne do wydajnego, spójnego cięcia i dłuższej żywotności. Ostre, dobrze utrzymane noże wymagają mniej energii i zapewniają lepszą jakość ponownego ostrzenia.

- Ilość noży (wirnik i stojan): Ogólnie rzecz biorąc, zwiększona liczba noży (zarówno na rotorze, jak i na stacjonarnych nożach łoża) przekłada się na więcej cięć na obrót, co prowadzi do szybszej granulacji i potencjalnie drobniejszego przemiału. Jednak optymalna liczba jest specyficzna dla Granulator plastiku konstrukcji i przetwarzanego materiału; zbyt duża liczba noży może czasami powodować zatkanie niektórych materiałów.

- Moc silnika elektrycznego: Mocniejszy silnik elektryczny zapewnia większy moment obrotowy, umożliwiając wirnikowi szybsze obracanie się i utrzymywanie prędkości nawet przy dużym obciążeniu. Ma to bezpośredni wpływ na działanie tnące i zdolność maszyny do obsługi twardszych materiałów lub wyższych prędkości podawania.

- Rozmiar ekranu (średnica apertury): Rozmiar otworów w sicie wyładowczym dyktuje ostateczny rozmiar przemiału. Mniejsze otwory sita dają drobniejsze przemiały, co może być konieczne w przypadku konkretnych zastosowań, ale oznacza to również, że materiał pozostaje w komorze tnącej dłużej, co zmniejsza ogólną przepustowość. Z kolei większe otwory sita umożliwiają szybsze przetwarzanie, ale skutkują grubszymi cząstkami.

Granulatory mokrego plastiku

Mokry Granulator plastiku modele, jak sama nazwa wskazuje, integrują system wprowadzania wody bezpośrednio do komory tnącej podczas pracy, zazwyczaj za pomocą strategicznie rozmieszczonych strumieni wody lub węży. Ten pozornie prosty dodatek oferuje kilka istotnych zalet:

- Częściowe czyszczenie: Płynąca woda pomaga zmyć zanieczyszczenia powierzchniowe, takie jak brud, piasek i papierowe etykiety, z plastiku, gdy jest on zmniejszany. Może to być szczególnie korzystne jako etap wstępnego czyszczenia w większej linii do prania.

- Smarowanie i chłodzenie: Woda działa jak skuteczny środek smarny pomiędzy krawędziami tnącymi noży, redukując tarcie. To z kolei minimalizuje gromadzenie się ciepła w komorze tnącej, co jest kluczowe podczas przetwarzania tworzyw sztucznych wrażliwych na ciepło, które w przeciwnym razie mogłyby się stopić lub ulec degradacji.

- Zmniejszone zużycie noża i ograniczenie zapylenia: Połączenie smarowania i chłodzenia znacznie zmniejsza tempo zużycia noży, wydłużając ich żywotność i zmniejszając częstotliwość konserwacji. Ponadto woda pomaga tłumić unoszące się w powietrzu cząsteczki kurzu, tworząc czystsze i bezpieczniejsze środowisko pracy.

Ze względu na te korzyści, mokro Granulator plastiku Urządzenia te są powszechnie stosowane w zintegrowanych liniach do mycia folii plastikowych i sztywnych tworzyw sztucznych, gdzie czyszczenie i zmniejszanie rozmiaru odbywa się równocześnie.

Prawidłowe użytkowanie granulatora plastiku: najlepsze praktyki zapewniające bezpieczeństwo i wydajność

Aby zapewnić bezpieczną, wydajną i długotrwałą eksploatację Twojego Granulator plastiku, przestrzeganie najlepszych praktyk jest niezbędne. Rozważ te kluczowe wytyczne:

- Kontrole przedoperacyjne: Zawsze upewnij się, że komora tnąca jest pusta przed uruchomieniem granulatora. Włącz granulator *przed* wprowadzeniem jakiegokolwiek materiału plastikowego, pozwalając mu osiągnąć pełną prędkość.

- Kontrolowane karmienie: Podawaj materiał w stałym tempie. Unikaj przeciążania lub „dławienia się”. W przypadku bardzo dużych lub nieporęcznych przedmiotów niszczarka może być lepszym pierwszym krokiem. Unikaj podawania grudek lub odpadów przekraczających pojemność maszyny.

- Czujność podczas operacji: Trzymaj wszystkie obce przedmioty (zwłaszcza metale i kamienie) z dala od wlotu. Regularnie opróżniaj pojemnik na przemiał, aby zapobiec tworzeniu się zatorów w systemie.

- Wyłączanie systemu: Jeśli używasz systemu dmuchawy, zatrzymaj granulator *przed* zatrzymaniem dmuchawy. Przeczyść granulator, pozwalając mu pracować na pusto przez chwilę, zanim całkowicie go wyłączysz.

- Opieka ogólna: Regularnie sprawdzaj noże i obracaj sito (jeśli jest to konieczne), aby wydłużyć jego żywotność.

Konserwacja: Utrzymywanie granulatora plastiku w najlepszym stanie

Konsekwentna, proaktywna konserwacja jest absolutnie niezbędna do wydłużenia żywotności eksploatacyjnej Twojego sprzętu. Granulator plastiku, zapewniając optymalną wydajność i zapobiegając kosztownym, nieplanowanym przestojom i naprawom. Kluczowe zadania konserwacyjne obejmują:

- Pielęgnacja noży – serce maszyny: Regularnie sprawdzaj, ostrz i obracaj noże wirnikowe i stacjonarne. Utrzymuj prawidłową szczelinę między nożami zgodnie ze specyfikacją producenta. Ostre, dobrze ustawione noże są kluczem do wydajności.

- Zapobiegaj szkodom spowodowanym zanieczyszczeniem: Starannie utrzymuj komorę tnącą wolną od ciał obcych. Rozważ separatory magnetyczne lub wstępne sortowanie, jeśli zanieczyszczenie jest powtarzającym się problemem.

- Stan ekranu i komory: Regularnie sprawdzaj i czyść sitko wylotowe, aby zapobiec jego zatkaniu, co może prowadzić do zacięcia, przegrzania i spalenia silnika.

- Integralność mechaniczna: Przestrzegaj harmonogramu smarowania silnika i łożysk. Regularnie sprawdzaj napięcie i stan paska napędowego. Okresowo sprawdzaj szczelność wszystkich elementów mocujących.

Poprzez staranne zrozumienie i wdrożenie tych wytycznych dotyczących zasad, typów, prawidłowego użytkowania i dokładnej konserwacji Granulator plastiku Dzięki maszynom możesz skutecznie wykorzystać tę niezbędną technologię, aby zoptymalizować swoje działania związane z recyklingiem tworzyw sztucznych, zwiększyć wartość materiałów i przyczynić się do gospodarki o obiegu zamkniętym.