Recycling-Nachrichten

Bei Energycle verarbeiten wir jährlich Tausende Tonnen PET-Flaschen. Wir haben sowohl Nass- als auch Trockenzerkleinerungsverfahren in realen Anlagen getestet. Immer wieder beweist die Nasszerkleinerung ihre Vorteile für Betreiber, die hochwertige Flocken und einen reibungslosen Betrieb anstreben.

Beim Nasszerkleinern wird Wasser direkt in die Zerkleinerungskammer gegeben, während die Flaschen eingefüllt werden. Dieser einfache Schritt verändert den gesamten Prozess. Das Wasser kühlt das Material, spült Schmutz ab und hilft, die Etiketten frühzeitig zu trennen. Beim Trockenzerkleinern wird auf Wasser verzichtet, was den Aufbau zwar einfacher hält, aber Herausforderungen wie Staub und Hitze mit sich bringt.

Betreiber fragen uns oft, warum wir die Nasszerkleinerung für die meisten PET-Anlagen empfehlen. Die Gründe liegen in besseren Ergebnissen, geringeren langfristigen Kosten und einfacherer Wartung. Im Folgenden erläutern wir die wichtigsten Vorteile, die wir täglich beobachten.

Überlegene Schadstoffentfernung von Anfang an

Das Wasser dient beim Zerkleinern als integrierte Spülung. Während die Klingen die Flaschen zerkleinern, spült das Wasser Sand, Schmutz, Papierfasern und lose Klebstoffe sofort weg. Dadurch wird verhindert, dass sich Verunreinigungen in den PET-Flakes festsetzen.

Bei Trockensystemen können Etiketten und Klebstoffe durch die entstehende Hitze auf Oberflächen verschmieren. Dies erfordert zusätzliche Reinigungsschritte. Durch die Nasszerkleinerung sind die Flocken beim Waschen sauberer. Anlagen, mit denen wir zusammenarbeiten, berichten von bis zu 301 TP7T weniger Rückständen nach der ersten Zerkleinerung.

Diese frühzeitige Reinigung zahlt sich durch ein reineres Endprodukt aus, das die strengen Standards für lebensmitteltaugliches rPET erfüllt.

Schutz der Materialqualität und der intrinsischen Viskosität

PET zersetzt sich bei zu hohen Temperaturen. Die Reibung in Trockenpressen führt zu einem schnellen Temperaturanstieg, wodurch die intrinsische Viskosität (IV) sinkt. Eine niedrigere IV bedeutet schwächere Pellets und einen Wertverlust.

Wasser hält alles kühl. Es absorbiert Wärme und verhindert thermische Schäden. Tests in unseren Anlagen zeigen, dass nass zerkleinerte Flocken höhere IV-Werte aufweisen, oft um 0,05–0,1 Punkte im Vergleich zu trockenen Methoden.

Käufer zahlen mehr für Material mit gleichbleibender Qualität und hohem Natriumgehalt. Durch Nasszerkleinerung lassen sich Flocken gewinnen, die ohne zusätzliche Behandlungen bessere Preise erzielen.

Längere Lebensdauer der Geräte und reduzierter Wartungsaufwand

Trockenzerkleinerung führt zu starkem Verschleiß an Klingen und Sieben. Schleifmittel wie Sand reiben ohne Schmierung an Metall.

Wasser dämpft die Reibung und spült Schleifmittel weg. Die Klingen bleiben länger scharf und die Siebe verstopfen seltener. Anwender berichten, dass sie die Klingen 40–50% mit Nasssystemen seltener austauschen müssen.

Weniger Ausfälle bedeuten längere Betriebszeiten und geringere Reparaturkosten im Laufe der Zeit.

Sichererer, saubererer und leiserer Betrieb

Beim Trockenzerkleinern entstehen Staubwolken und Kunststoffpartikel. Das birgt Sicherheitsrisiken und erfordert eine starke Belüftung.

Nassreinigungsverfahren kontrollieren Staub nahezu vollständig. Wasser bindet die Partikel, sodass der Arbeitsbereich sauberer bleibt und die Arbeiter weniger Gefahren ausgesetzt sind.

Auch der Geräuschpegel sinkt merklich. Das Wasser dämpft die Stöße der Rotorblätter und sorgt so für eine leisere Anlage, wodurch die Mitarbeiter auch bei langen Schichten komfortabel arbeiten können.

Energieeffizienz und gleichbleibende Leistung

Wasser sorgt für eine gleichmäßigere Belastung der Motoren. Die Leistungsaufnahme bleibt konstant und steigt nicht sprunghaft bei starker Beanspruchung an.

Viele der von uns installierten Anlagen verbrauchen mit Nassbrechverfahren insgesamt weniger Strom, selbst unter Berücksichtigung der Pumpen. Die Einsparungen ergeben sich aus effizientem Schneiden und reduzierter Reibung.

Praktische Tipps zur Maximierung der Vorteile des Nasszerkleinerns

Wählen Sie den richtigen Wasserdurchfluss. Beginnen Sie mit 5–101 TP7T Materialgewicht und passen Sie ihn je nach Verschmutzungsgrad an. Nass-PET-Flaschenzerkleinerer sind mit einstellbaren Wassereinspritzsystemen ausgestattet, um diese Optimierung zu vereinfachen.

Fügen Sie einen Vorsortierschritt hinzu. Entfernen Sie Deckel und groben Schmutz vor dem Zerkleinern, um die Ladung zu erleichtern.

Achten Sie auf den richtigen pH-Wert des Wassers. Neutrale oder leicht alkalische Werte helfen, Etiketten zu lösen, ohne PET zu beschädigen.

Prozesswasser wiederverwerten. Durch den Einsatz von Filtrations- und Absetzbecken kann der Frischwasserbedarf um bis zu 701 µg/7 t gesenkt werden.

Kombinieren Sie dies mit einer intensiven nachgelagerten Waschanlage. Die Nasszerkleinerung dient der ersten Reinigung; anschließend erfolgen Heißwäsche und Reibungsseparatoren für höchste Reinheit.

Wir begleiten jeden Energycle-Kunden bei diesen Anpassungen während der Einrichtung. Kleine Änderungen können die Ausgabequalität oft schnell verbessern.

Interessiert an kompletten PET-Recyclinganlagen? Schauen Sie sich unsere an PET-Flaschenwaschanlagen oder vergleichen Sie die Optionen auf unserer Leitfaden für PET-Recyclinganlagen.

Einblicke aus Branchenquellen

Experten bestätigen diese Vorteile. Eine detaillierte Betrachtung der Nassvermahlung beim Kunststoffrecycling zeigt einen geringeren Energieverbrauch, einen leiseren Betrieb und eine bessere Kontrolle des Rückflugmaterials. Studien zu Zerkleinerungsverfahren belegen zudem, dass Nassverfahren reine Komponenten effektiver anreichern.

Im breiteren Kontext des PET-Recyclings stellt die EPA fest, dass ein hohes Rückgewinnungspotenzial besteht, wenn die Prozesse den Abbau minimieren.

Die Nasszerkleinerung ist für professionelle PET-Recycler eine hervorragende Option. Sie liefert sauberere Flocken, erhält den Materialwert, reduziert den Wartungsaufwand und schafft ein besseres Arbeitsumfeld. Die anfänglichen Einrichtungskosten sind zwar höher als bei Trockensystemen, die Vorteile in puncto Qualität und Effizienz amortisieren sich jedoch schnell.

Kontakt Energycle Wenn Sie die Nassbrechung für Ihren Betrieb in Betracht ziehen, stellen wir Ihnen reale Daten von Anlagen zur Verfügung, die Ihrer Größenordnung entsprechen.

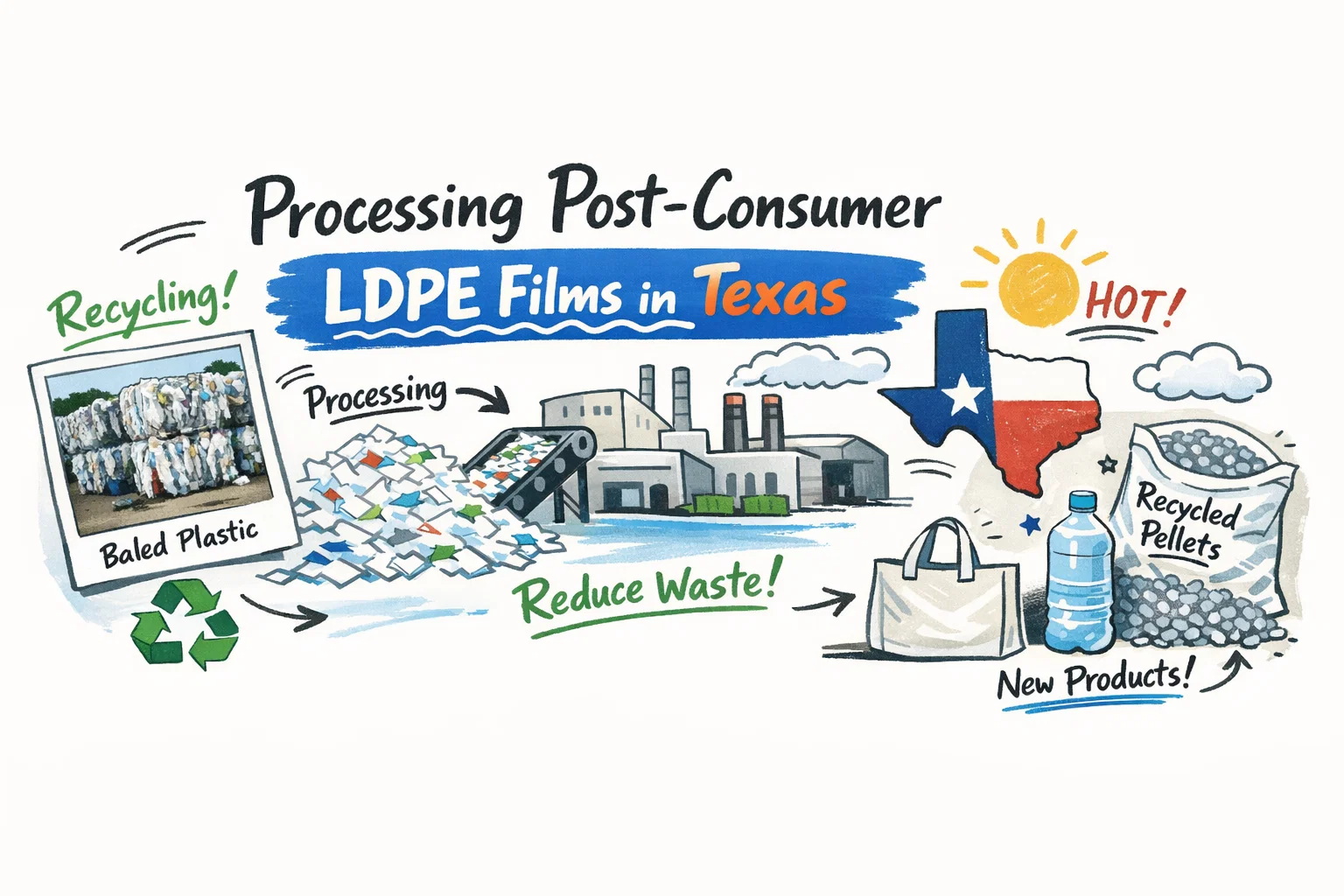

Texas ist landesweit führend in der Energieproduktion, wodurch enorme Mengen an gebrauchten LDPE-Folien anfallen. Diese flexiblen Polyethylenfolien werden in Öl- und Gasanlagen für Verpackungen, Fassauskleidungen, Bohrinselabdeckungen und Schutzfolien verwendet. Nach dem Gebrauch sind die Folien häufig mit Sand, Ölresten und Schmutz verunreinigt, was das Recycling erschwert.

Energieunternehmen in Texas stehen vor einer wichtigen Entscheidung: Entweder sie entsorgen das Material auf Deponien oder sie verarbeiten es zu wertvollen Pellets für die Wiederverwendung. Hochleistungsfähige mechanische Aufbereitungsanlagen bieten hierfür eine zuverlässige Lösung. Wir von Energycle unterstützen Anlagenbetreiber im ganzen Bundesstaat bei der Verarbeitung von Tausenden Kilogramm verschmutzter LDPE-Folien pro Stunde – mit Anlagen, die speziell für die Anforderungen realer Industriebedingungen entwickelt wurden.

Warum sich LDPE-Folienabfälle in texanischen Energiebetrieben ansammeln

Die Öl- und Gasindustrie nutzt LDPE-Folien aufgrund ihrer Festigkeit und Flexibilität. Arbeiter verwenden sie zum Schutz von Ausrüstung, zur Auskleidung von Behältern und zum Bündeln von Materialien vor Ort. Nach Gebrauch sammeln diese Folien Verunreinigungen, die in texanischen Feldern häufig vorkommen.

- Sand und Erde von Bohrstellen

- Öl- und Chemikalienrückstände

- Gemischte Etiketten oder Bänder

Diese Probleme stoßen bei herkömmlichen Recyclinganlagen an ihre Grenzen. Folien wickeln sich um Schächte, verstopfen Filter oder führen zu minderwertigem Recyclingmaterial. Viele Anlagen in Texas pressen und lagern diese Abfälle, bis praktikable Alternativen gefunden sind. Jüngste Marktveränderungen, darunter Anlagenschließungen wie die der Natura-PCR-Anlage von WM, unterstreichen den Bedarf an mechanischen Lösungen vor Ort oder in der Region, die zuverlässige Ergebnisse liefern.

Zentrale Herausforderungen bei der Verarbeitung verschmutzter LDPE-Folien aus Verbraucherabfällen

Wer täglich mit diesem Material arbeitet, kennt die Probleme aus eigener Erfahrung. Verschmutzte LDPE-Folien erfordern Anlagen, die Verunreinigungen ohne ständige Ausfallzeiten bewältigen. Häufige Herausforderungen sind:

- Hohe Kontaminationswerte — Sand reibt Standardklingen ab und mindert die Pelletqualität.

- Niedrige Schüttdichte — Lose Filme benötigen enorme Lager- und Transportkapazitäten.

- Variable Feuchtigkeit — Im Feld belichtete Folien speichern Wasser, was die Extrusion beeinträchtigt.

Anlagen, die diese Herausforderungen meistern, produzieren saubere, gleichmäßige Pellets, die für die Weiterverarbeitung zu Folien oder Spritzguss geeignet sind. Der Schlüssel liegt in robusten Vorverarbeitungs- und Extrusionssystemen, die speziell für kontaminierte Ausgangsmaterialien entwickelt wurden.

Hochleistungsgeräte, die den harten Bedingungen in Texas standhalten.

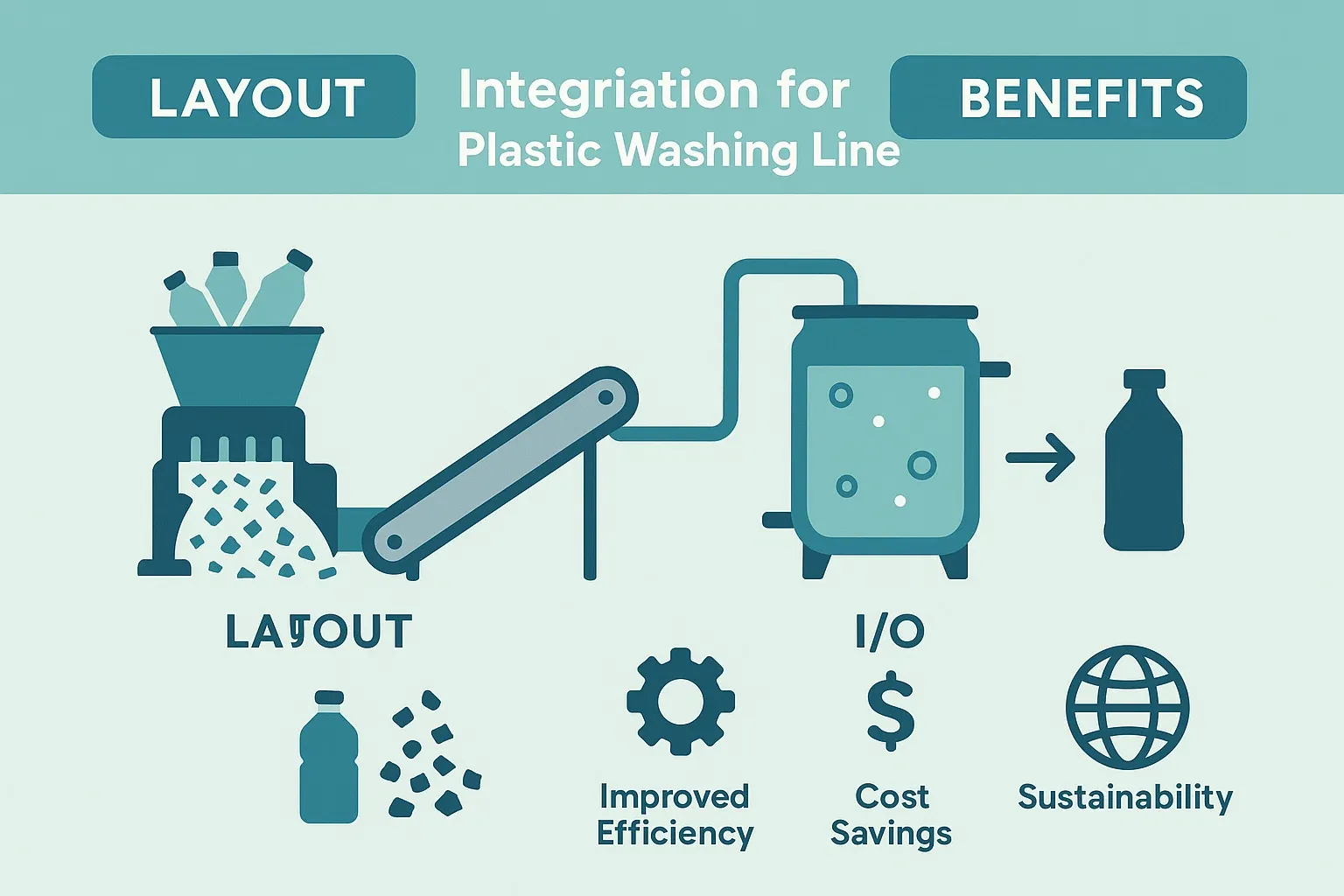

Betreiber im Energiesektor benötigen Systeme, die 2.000 bis 5.000 Pfund pro Stunde oder mehr verarbeiten können. Wir empfehlen integrierte Anlagen, die Hochleistungszerkleinerung, Verdichtung und Extrusion kombinieren.

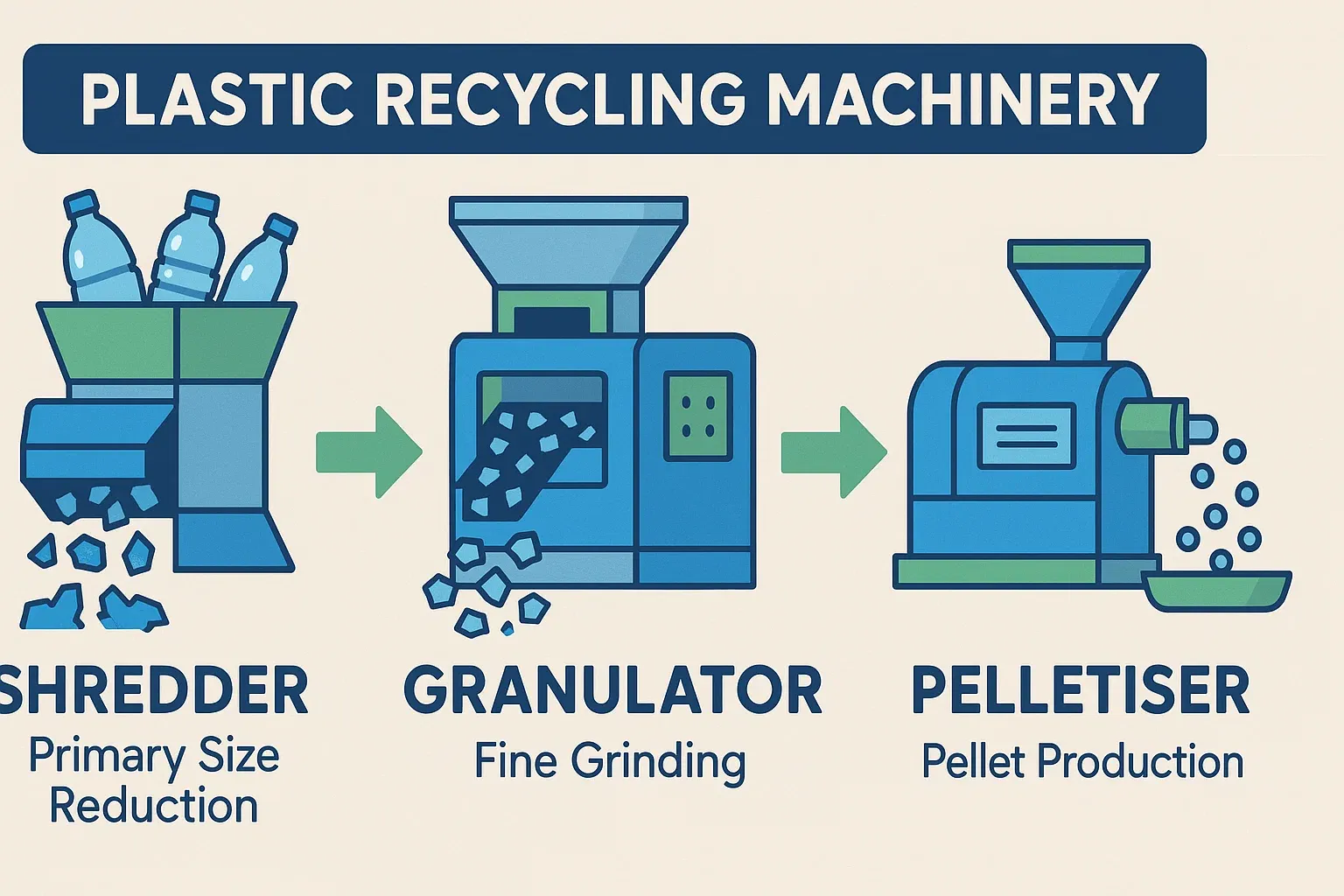

Spezial-Aktenvernichter für stark verschmutzte Filme

Standardgranulatoren versagen bei verunreinigten Folien, da sich das Material verheddert oder aufschwimmt. Einwellen-Shredder mit drehmomentstarken Motoren zerkleinern sandiges, öliges LDPE sauber. Diese Maschinen verfügen über verstärkte Messer und Siebe, die abriebfest sind. Weitere Informationen zu Spezial-Shreddern für das Folienrecycling finden Sie in unserem Leitfaden.

Verdichtungsmittel und Quetschgeräte zur Volumenreduzierung

Nach dem Zerkleinern werden die flockigen Flocken in Verdichtungsanlagen oder Pressen zu dichtem Granulat verpresst. Dabei werden Luft und Restfeuchtigkeit entfernt und Kompressionsverhältnisse von bis zu 50:1 erreicht. Das Ergebnis: leichtere Zuführung in Extruder und geringere Transportkosten. Weitere Informationen finden Sie unter [Link einfügen]. Kunststofffolienquetschgeräte und Dichtegewinne.

Hochleistungsextruder und Granulatoren

Doppelschnecken- oder Einschneckenextruder mit leistungsstarken Filtersystemen schmelzen und reinigen das Material. Mehrere Siebwechsler fangen Sand und Verunreinigungen vor der Granulierung ab. Wasserring- oder Stranggranulatoren produzieren anschließend gleichmäßige Granulate, die sich für den Wiederverkauf oder die Wiederverwendung eignen.

Alle Energycle-Systeme werden mit standardmäßiger US-amerikanischer Industriestromversorgung betrieben: 480 V, 60 Hz, 3-phasig. Diese Kompatibilität bedeutet, dass bei der Installation in texanischen Anlagen keine teuren Transformatoren oder Neuverkabelungen erforderlich sind.

Schritt-für-Schritt-Anleitung zum Einrichten Ihrer LDPE-Folienverarbeitungslinie

Befolgen Sie diese praktischen Schritte, um verschmutzte LDPE-Folien aus Verbraucherabfällen effektiv zu verarbeiten:

- Sammeln und Sortieren → Folien vor Ort bündeln und offensichtliche Nicht-Kunststoffe wie Metallbänder aussortieren.

- Fetzen → Die Ballen werden in einen Hochleistungszerkleinerer gegeben, um gleichmäßige Stücke zu erzeugen.

- Verdichten → Das zerkleinerte Material wird durch eine Quetschmaschine oder einen Agglomerator geleitet, um die Dichte zu erhöhen und Feuchtigkeit zu entfernen.

- Extrudieren und Filtern → Das verdichtete Material wird geschmolzen und durch feine Siebe gedrückt, um Verunreinigungen zu entfernen.

- Pelletieren und Kühlen → Heiße Stränge oder Düsenoberflächenpellets abschneiden und zum Verpacken abkühlen lassen.

Dieses mechanische Verfahren erzeugt Pellets mit Schmelzindizes, die sich für das Folienblasen oder Formen eignen. Viele Betreiber in Texas amortisieren die Investition innerhalb von 12 bis 24 Monaten durch vermiedene Entsorgungskosten und Pelletverkäufe.

Reale Vorteile für texanische Energieunternehmen

Anlagen, die in Hochleistungsanlagen investieren, gewinnen die Kontrolle über ihre Abfallströme. Sie senken die Deponiekosten, erreichen Nachhaltigkeitsziele und generieren zusätzliche Einnahmen aus Pellets. Die US-Umweltschutzbehörde (EPA) weist darauf hin, dass mechanisches Recycling im Vergleich zur Neuproduktion von Harz Energie spart und Emissionen reduziert.

Der American Chemistry Council berichtet von einer steigenden Nachfrage nach Post-Consumer-Rezyklaten für Verpackungsanwendungen.

Texanische Energieunternehmen profitieren zudem von lokaler Unterstützung und Ausrüstung, die den amerikanischen Stromstandards entspricht. Energycle-Systeme sind für die sandigen und ölhaltigen Bedingungen im Permian Basin und Eagle Ford bestens geeignet.

Sind Sie bereit, Ihre gebrauchten LDPE-Folien in großem Maßstab zu verarbeiten? Kontaktieren Sie Energycle für eine maßgeschneiderte Leitungsberatung, die auf die Energiebedürfnisse von Texas zugeschnitten ist. Entdecken Sie unsere Angebote. LDPE-Folienverdichtungslösungen oder eine vollständige Anleitung zum Pelletieren, um loszulegen.

Externe Ressourcen:

- Grundlagen des EPA-Recyclings

- Kunststoffabteilung des Amerikanischen Chemierats

- Verband der Kunststoffrecycler

Ein Alleskönner unter den Schreddern führt zu ständigen Ausfallzeiten. Auch wenn es verlockend ist, eine einzige Maschine für die Verarbeitung von "allem" Material (Spülgut, Folien, Rohre, Paletten) anzuschaffen, führt die Physik der Materialzerkleinerung dazu, dass pro Tonne Schreddergut ein Effizienzverlust von 30–401 TP7T entsteht. Dieser Leitfaden erklärt, warum Spezialisierung der einzige Weg zu Rentabilität ist.

Zugehörige Ausrüstung: PE/PP-Folienschredder, Aktenvernichter aus Hartplastik.

1. Die Drehzahl-Fehlanpassung

- Film/Faser (weich): Erfordert Hohes Drehmoment + Hohe Drehzahl (80-100 U/min). Man benötigt Schwung, um das Material zu scheren, bevor es sich dehnt.

- Hartplastik (Klumpen): Erfordert Hohes Drehmoment + niedrige Drehzahl (40-60 U/min). Die hohe Drehzahl führt dazu, dass der Rotor vom Block abprallt und dadurch Stoßbelastungen entstehen.

- Der "universelle" KompromissEine Maschine, die mit 70 Umdrehungen pro Minute läuft, ist zu schnell für Klumpen (Stoßgefahr) und zu langsam für Film (Störung).

2. Rotorgeometrie: Keilwellen- vs. Glattwellen-Rotor

- Film/Faser: Verwendet oft ein Anti-Wickling-Keilwellenrotor. Die erhabenen Oberflächen verhindern, dass das Material flach aufliegt und sich einrollt.

- HartplastikVerwendet ein Glatter Rotor. Die Keilwellen würden Spannungskonzentrationspunkte erzeugen, die beim Auftreffen auf einen massiven PP-Block brechen könnten.

- ErgebnisDas Laufenlassen von Folien auf einem glatten Rotor führt häufig zu Wickelbildung. Das Laufenlassen dichter Materialklumpen auf einem Keilwellenrotor kann, abhängig von Rotorkonstruktion und Steuerungseinstellungen, zu erhöhten Spannungskonzentrationen und mechanischen Beschädigungen führen.

3. Ram-Logik (Hydraulik)

- FilmLeicht und flauschig. Benötigt ein Turbo Ram (schnelle Annäherung, niedriger Druck), um das Material konstant in die Schaufeln zu pressen.

- Rohr-/SpülungDicht und fest. Benötigt ein Lastfühler (langsame Annäherung, hoher Druck), der das Material "anknabbert", um ein Stocken zu verhindern.

- KonfliktEine universelle RAM-Logik führt entweder zu einer Überbelegung der Materialklumpen (Stillstand) oder zu einer Unterbelegung des Films (Durchsatzrückgang).

4. Bildschirmgestaltung

- Film: 40-mm-Bildschirm mit 50% Freifläche.

- Starr: 40-mm-Bildschirm mit 35% Freifläche (stärkere Stegdicke).

- Versagen: Wenn Unebenheiten auf eine Leinwand gelangen, kann sich die Leinwand aufgrund mangelnder Stabilität verbiegen oder brechen.

Abschluss

Der Kauf von zwei spezialisierten Maschinen (eine für Folien, eine für starre Materialien) hat oft niedrigere Gesamtbetriebskosten (TCO) als der Kauf einer "Universal"-Maschine, die mit einer Effizienz von 60% arbeitet und ständige Wartung erfordert.

Referenzen

[1] "Effizienz beim Kunststoffrecycling" Abfallwirtschaftswelt. Effizienz beim Kunststoffrecycling

[2] "Konstruktionsprinzipien von Industrieschreddern" Fachzeitschrift für Ingenieurwesen. Konstruktionsprinzipien von Industrieschreddern

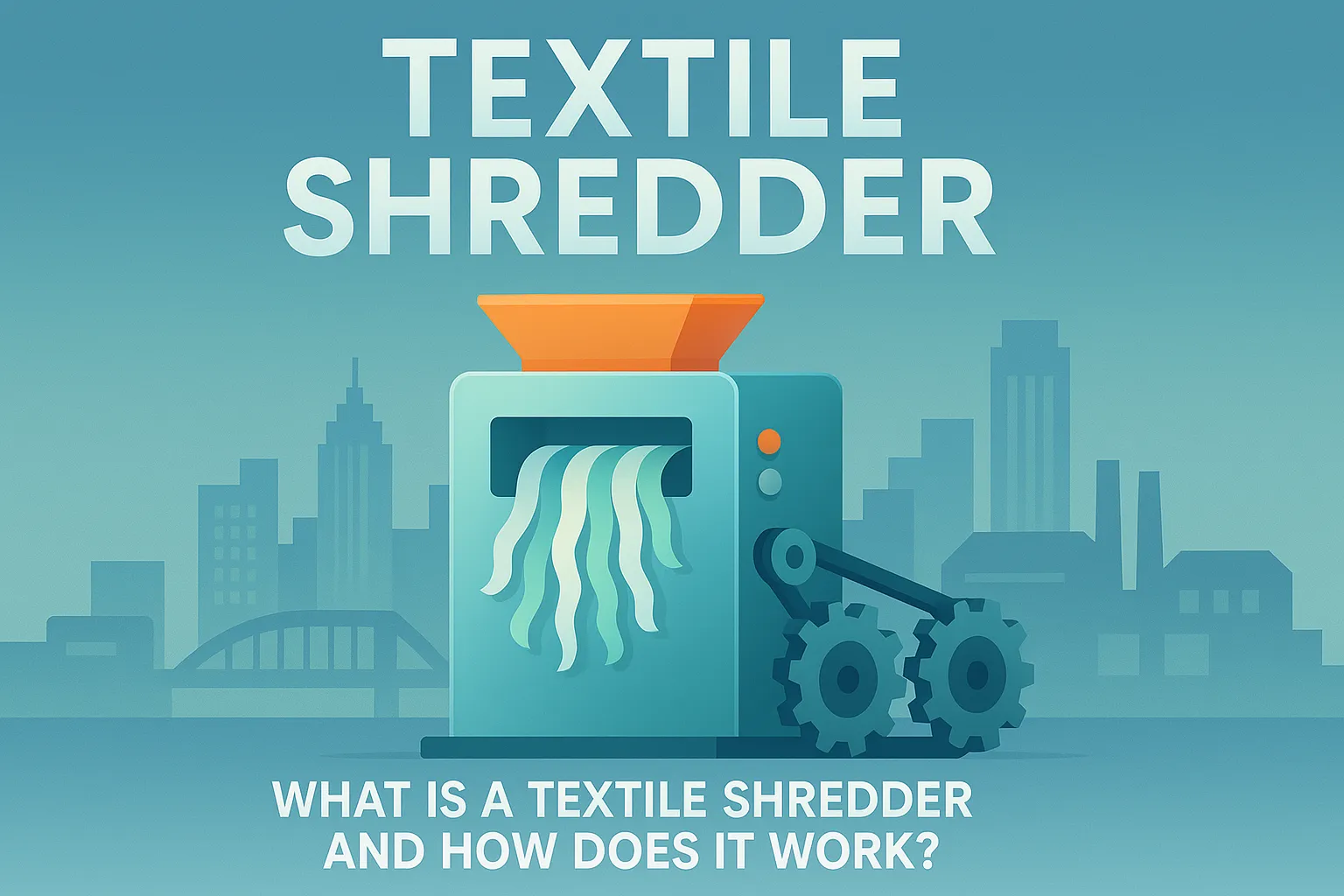

Das Zerkleinern von Textilabfällen unterscheidet sich mechanisch vom Zerkleinern von Kunststoff. Eine Plastikflasche bricht, ein Baumwollhemd dehnt sich. In vielen Textilanwendungen erzielt die Maschine die besten Ergebnisse, wenn sie entsprechend konfiguriert ist. Scheren statt zu zerreißen. Dieser Leitfaden erläutert die für die Textilrecyclinganlage mit hohem Durchsatz erforderlichen Rotorgeometrien.

Zugehörige Ausrüstung: Einwellenzerkleinerer für Textilabfälle.

1. Der Feind: Aufwickeln (Einwickeln)

Textilien sind hochfeste Materialien. Wenn das Messer stumpf wird oder der Spalt zu groß ist, schneidet der Stoff nicht – er wickelt sich um die Rotorwelle und führt schließlich zum Stillstand des Motors oder zum Durchbrennen der Lager.

Die Lösung: Der "verzahnte" Anti-Wicklungsrotor

Standardrotoren sind glatte Zylinder. Textilrotoren verwenden typischerweise Erhöhte Splines oder Verschleißstreifen zwischen den Messerhaltern verschweißt.

* FunktionDiese erhöhten Bereiche verhindern, dass lange Stoffstreifen flach am Schaft anliegen, wodurch die Oberflächenspannung unterbrochen und ein enges Umwickeln verhindert wird.

* Schutz: Anschraubbar Wickelscheiben an den Rotorenden sind die Dichtungen des Lagergehäuses vor dem Eindringen von Fasern geschützt.

2. Schnittgeometrie: Die "Doppelschere"

Messer mit geradem Schnitt wirken wie eine Guillotine – hohe Aufprallenergie, hoher Lärm.

* V-Rotor (Chevron)Die Messer sind in einer "V"-Form angeordnet.

* Wirkung: Zieht das Material zur Mitte des Rotors und verhindert so, dass es sich an den Seitenwänden verklemmt.

* F-Rotor (Fillet)Die Messer sind in einer durchgehenden Spirale angeordnet.

* WirkungEs schneidet immer nur ein Messer gleichzeitig. Konstante Belastung, geringere Stromspitzen, reibungsloserer Betrieb auch auf dicken Teppichen.

3. Logik zur Durchsatzberechnung

Textilabfälle haben eine unglaublich geringe Schüttdichte (60 - 100 kg/m³).

* Formel: $ Kapazität (kg/h) = Volumen (m³) \times Drehzahl \times Wirkungsgrad \times Dichte$.

* ImplikationSie benötigen eine physische größer Maschine, um die gleiche Tonnage wie Kunststoff zu erreichen.

* BeispielEin 1200-mm-Schredder verarbeitet 2 Tonnen Kunststoff pro Stunde. 600 kg/Std. aus losem Textil.

* Fix: Hydraulische Unterstützung. Um die Dichte am Schneidpunkt künstlich zu erhöhen, ist ein speziell angefertigter "Hochgeschwindigkeits"-Stempel erforderlich, der das flockige Material in den Rotor presst.

4. Anwendungsspezifische Ausgabe

- Lappenproduktion (Wischen): 100 mm - 150 mm Streifen. Benötigt einen großen Bildschirm (100 mm).

- Faseröffnung (Recycling): <40 mm große Späne. Erfordert ein kleines Sieb (40 mm) und eine hohe Rotordrehzahl (120 U/min), um das Gewebe zu öffnen.

Referenzen

[1] "Mechanik des Faserschneidens" Zeitschrift für Textilforschung. Mechanik des Faserschneidens

[2] "Konstruktion von Industrieschreddern" Abfallmanagement. Konstruktion von Industrieschreddern

Die Textilrecyclingindustrie wandelt sich vom "Downcycling" (Isolierstoffe/Putzlappen) hin zur "Kreislaufwirtschaft" (Faser-zu-Faser). Dieser Wandel erfordert eine grundlegende Veränderung der Zerkleinerungstechnologie. Eine Maschine, die Putzlappen produziert, kann kein Ausgangsmaterial für einen chemischen Depolymerisationsreaktor aufbereiten. Dieser Leitfaden untersucht die für die moderne Textilrückgewinnung notwendigen Innovationen in der Vorverarbeitung.

Zugehörige Ausrüstung: Einwellenzerkleinerer für Textilabfälle.

1. Die Rohstofflücke: Fluff vs. Chips

Mechanisches Recycling (Schleudern)

- Ziel: Maximale Faserlänge beibehalten (>15 mm).

- Technologie: Einwellen-Häcksler im Garnett-Stil mit Reißnadeln.

- Innovation: Sanftanlauf-Hochdrehmomentantriebe die Stoffe bei niedrigen Geschwindigkeiten (<60 U/min) schonend auseinanderziehen, um Faserbrüche und Reibungswärme (die Polyester schmelzen lässt) zu minimieren.

Chemisches Recycling (Depolymerisation)

- Ziel: Die Oberfläche für die chemische Reaktion maximieren.

- ErfordernisGleichmäßige, dichte "Späne" (z. B. 10 mm x 10 mm). Flusen verursachen Brückenbildung in Trichtern und schwimmen in Lösungsmitteln.

- Technologie: Doppelschnitt-Granulatoren. Ein Sekundärgranulator mit einem "Guillotine"-Rotor schneidet das vorzerkleinerte Textil in präzise Quadrate und erhöht so die Schüttdichte von 40 kg/m³ auf 150 kg/m³.

2. Automatisierte Sortierung (NIR)

Auf die Angaben auf den Etiketten der Kleidungsstücke kann man sich nicht verlassen (sie sind oft falsch).

* Innovation: Hyperspektrale NIR-Kameras montiert über dem Zuführband des Schredders.

* Funktion: Erkennt das genaue Polyester/Baumwoll-Verhältnis (z. B. 60/40 vs 50/50) in Millisekunden.

* Aktion: Luftdüsen leiten nicht konforme Teile (z. B. reine Nylonteile in einer Baumwolllinie) ab, bevor sie in den Schredder gelangen.

3. Das schwierigste Problem: Reißverschlüsse und Knöpfe

Reißverschlüsse (Messing/Aluminium) und Knöpfe (Thermoplast) beschädigen die feinen Klingen von Aktenvernichtern.

* Alte MethodeManuelle Entfernung (zu teuer).

* Neue Methode: Befreiung der Hammermühle.

* Nach dem Vorzerkleinern auf 50 mm wird das Textil durch eine Hochgeschwindigkeits-Hammermühle geführt.

* Durch den Aufprall werden Knöpfe zerschmettert und Reißverschlüsse vom Stoff gelöst.

* Ein nachgelagerter Wirbelstromscheider Und Zickzack-Luftklassierer Anschließend werden die Schwermetall-/Kunststofffragmente entfernt, sodass reine Fasern übrig bleiben.

4. Staubbekämpfung: Die Bedrohung durch Mikrofasern

Polyester-Mikrofasern sind explosiv (Kst > 0) und stellen eine Gefahr für die Atemwege dar.

* Innovation: Unterdruck-Schneidkammern.

* Der Zerkleinerungsrotor ist in einem vakuumversiegelten Gehäuse eingeschlossen.

* Staub wird abgesaugt an der Quelle (den Schnittpunkt) anstatt es in den Raum schweben zu lassen.

* Dies verbessert die Zuverlässigkeit des Sensors (kein Staub auf den optischen Linsen) und verhindert eine gegenseitige Vermischung der Farben.

Abschluss

Die Zukunft des Textilrecyclings besteht nicht nur im "Zerkleinern" – sie ist Fraktionierung. Der Kauf eines universellen Shredders für die anspruchsvolle Textilaufbereitung führt oft zu uneinheitlichem Ausgangsmaterial und geringen Ausbeuten in den Folgeprodukten. Sie sollten die Anlage auf Ihr spezifisches Endprodukt ausrichten: Fasern (mechanisch) oder Monomere (chemisch).

Referenzen

[1] "Leitfaden für Recyclingmaterialien (GRS-202)" Textilbörse. Leitfaden für Recyclingmaterialien (GRS-202)

[2] "Automatisierte Sortiertechnologien" Recycling International. Automatisierte Sortiertechnologien