Recycling-Nachrichten

Europa ist führend in der globalen Kreislaufwirtschaft. Strenge Umweltauflagen, ambitionierte Recyclingziele und eine steigende Nachfrage nach hochwertigen Recyclingkunststoffen erfordern von europäischen Recyclinganlagen … zuverlässige, konforme und energieeffiziente Kunststoffrecyclinganlagen.

Dieser Leitfaden erklärt, worauf europäische Recyclingunternehmen bei der Investition in Maschinen für das Kunststoffrecycling achten – und wie man die richtige Ausrüstung für einen langfristigen Erfolg auswählt.

1. Warum europäische Recyclinganlagen höhere Ausrüstungsanforderungen haben

Im Gegensatz zu vielen anderen Märkten müssen europäische Recyclinganlagen unter bestimmten Bedingungen betrieben werden. strenge regulatorische, Sicherheits- und Qualitätsauflagen. Die Kaufentscheidung wird nicht nur vom Preis, sondern auch von folgenden Faktoren beeinflusst:

- EU-Recyclingpolitik und Abfallrichtlinien

- CE-Sicherheits- und Konformitätsanforderungen

- Energieeffizienz und reduzierte Kohlenstoffemissionen

- Wasserverbrauch und Abwasserrückgewinnung

- Ausgabequalität (insbesondere für lebensmittelkonformes und geschlossenes Recycling)

Infolge, Anlagen zum Kunststoffrecycling für Europa müssen anders konstruiert sein., mit einem stärkeren Fokus auf Automatisierung, Prozessstabilität und Compliance.

2. Kernausrüstung für das Kunststoffrecycling in europäischen Anlagen

Eine moderne europäische Recyclinganlage besteht aus mehreren miteinander verbundenen Systemen und nicht aus einzelnen Maschinen. Diese Systeme müssen zusammenarbeiten, um eine gleichbleibende Qualität und einen hohen Durchsatz zu gewährleisten.

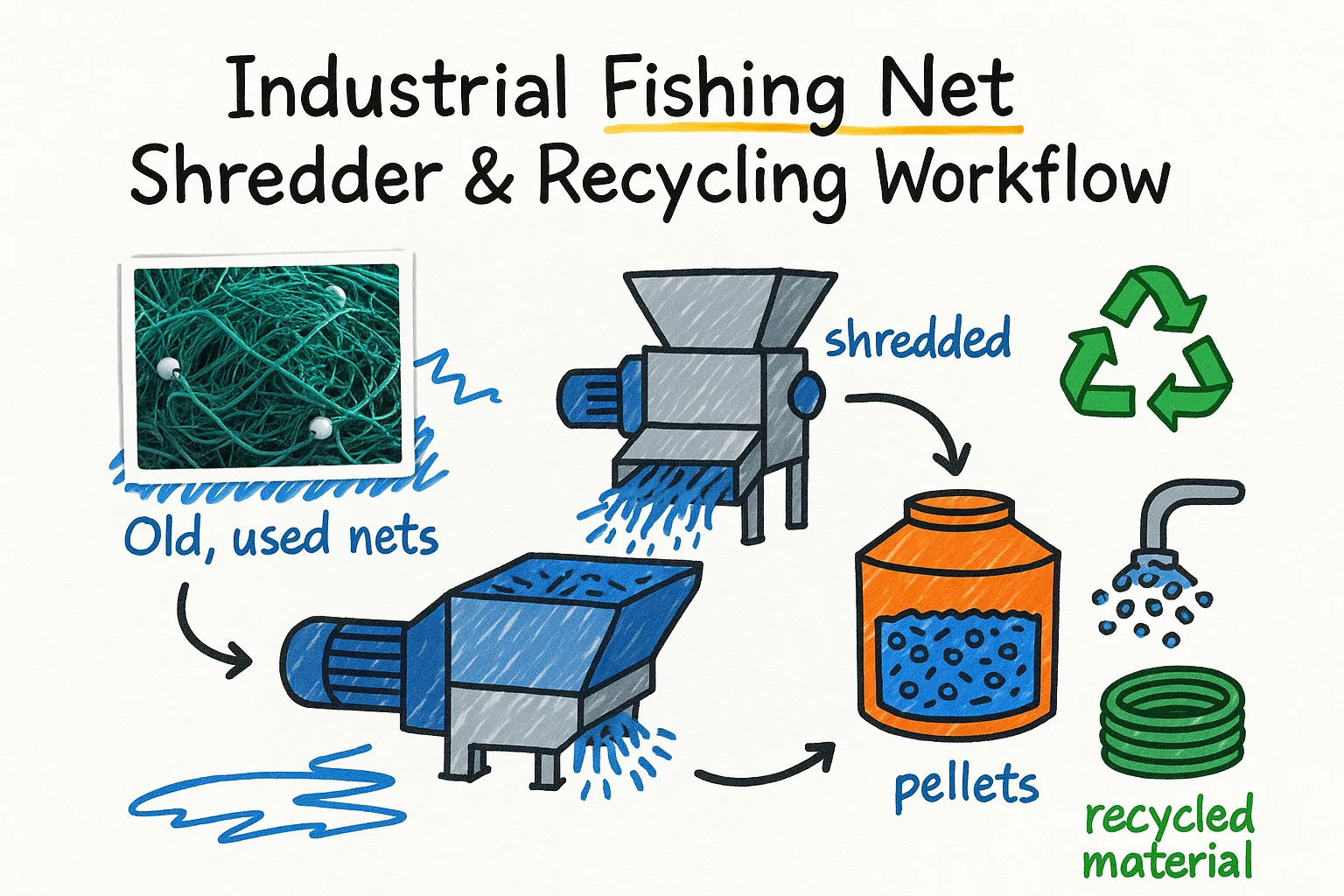

2.1 Zerkleinerung und Größenreduzierung

Der erste Schritt in vielen Recyclingprozessen ist das Zerkleinern und die Größenreduzierung. Europäische Recyclingunternehmen verarbeiten häufig kontaminierte Post-Consumer-Kunststoffe, Die Ausrüstung muss daher robust und flexibel genug sein, um Folgendes zu bewältigen:

- Flaschen, Gläser, Behälter

- Folien und Agrarkunststoffe

- Gemischte Polymere und Etiketten

- Gelegentliche Metallverunreinigung

Langsam laufende Zerkleinerer und Hochleistungsgranulatoren gewährleisten eine kontrollierte Zerkleinerung bei minimalem Verschleiß.

2.2 Wäscheleinen – Das Herzstück der Anlage

Effizientes Waschen ist das Rückgrat jeder Kunststoffrecyclinganlage. Europäische Anlagen setzen auf fortschrittliche Systeme wie beispielsweise die Recycling-Waschanlage um saubere, trockene Kunststoffflocken zu liefern, die zur Wiederaufbereitung bereit sind.

Wichtige Technologien für Wäscheleinen:

- Vorwäsche und Trommelwäsche

- Heißwaschanlagen (insbesondere für PET)

- Reibscheiben

- Schwimm-Sink-Trennbehälter

- Hochgeschwindigkeits-Zentrifugaltrockner

Effiziente Wäschereien verbessern nicht nur die Qualität der Wäsche, sondern senken auch die Betriebskosten durch Wasser- und Energieeinsparung.

2.3 PET-Flaschen-Recyclingsysteme

PET gehört zu den am häufigsten recycelten Materialien in Europa, insbesondere in Ländern mit Flaschenpfandsystemen. Für Anlagen, die PET verarbeiten, PET-Flaschen-Recyclingsystem gewährleistet höchste Sauberkeit und einen gleichbleibenden Durchsatz.

Diese Systeme sind für Folgendes ausgelegt:

- Hocheffiziente Heißwäsche

- Etiketten- und Klebstoffentfernung

- Effektive Schadstofftrennung

- Gleichbleibende Flockenqualität, bereit zur Weiterverarbeitung

Europäische PET-Recyclingunternehmen, die sich auf Anwendungen im Lebensmittelbereich oder auf die Flaschen-zu-Flasche-Umfüllung konzentrieren, legen besonderen Wert auf Heißwäsche und feuchtigkeitskontrollierte Ergebnisse.

2.4 Wäscheleinen aus starrem Kunststoff

Neben Flaschen und Folien benötigen auch starre Kunststoffe wie Kisten, Fässer und Industriebehälter spezielle Systeme. Hartkunststoff-Wäscheleine für PP, HDPE, PVC ist darauf ausgelegt, diese anspruchsvollen Materialien mit hohem Durchsatz und gründlicher Reinigung zu verarbeiten.

Diese Zeilen beinhalten typischerweise:

- Intensive Vorwäsche

- Hochdrehmoment-Reibscheiben

- Aggressive Dekontaminationssysteme

- Effiziente Trocknungslösungen

Starre Kunststoff-Waschanlagen erfreuen sich in den EU-Märkten, die Verpackungen, Industrieabfälle und Kunststoffe für Konsumgüter verarbeiten, zunehmender Beliebtheit.

2.5 Trocknungs- und Entwässerungssysteme

Nach dem Waschen muss die Feuchtigkeit effizient entfernt werden, um das Material für die Extrusion oder Granulierung vorzubereiten. Europäische Recyclingunternehmen fordern häufig Hochleistungstrocknungssysteme wie beispielsweise die auf der Trocknungssysteme Seite.

Eine effektive Trocknung ist entscheidend für:

- Reduzierung der Endfeuchte unter 1–3%

- Vorbereitung der Flocken für eine gleichmäßige Extrusion

- Senkung der Energiekosten in der nachgelagerten Verarbeitung

3. Konformität und Zertifizierung in Europa

3.1 CE-Zertifizierung und Sicherheitsstandards

Alle in Europa installierten Anlagen zum Kunststoffrecycling müssen CE-konform sein und Folgendes umfassen:

- Mechanische Sicherheit und Schutzvorrichtungen

- Zertifizierung von Elektro- und Steuerungssystemen

- Not-Aus-Systeme

- Bedienersicherheit und ergonomisches Design

Europäische Käufer verlangen üblicherweise die vollständige CE-Dokumentation, bevor sie in Kaufverhandlungen eintreten.

3.2 Anforderungen an Lebensmittelqualität und Flaschenverpackung

Für Recyclingunternehmen, die auf das Recycling von Flaschen zu Flaschen oder lebensmitteltauglichem PET abzielen, werden die Wasch- und Dekontaminationsprozesse besonders sorgfältig geprüft. Waschanlagen müssen eine gleichbleibende Sauberkeit und Feuchtigkeitskontrolle gewährleisten, um die strengen Anforderungen der nachfolgenden Verarbeitungsprozesse zu erfüllen.

4. Energie- und Wassereffizienz – Ein wichtiger Kauffaktor

Europäische Recyclinganlagen stehen unter ständigem Druck, die Betriebskosten und die Umweltbelastung zu reduzieren.

Bei der Auswahl von Anlagen zur Kunststoffrecycling achten Käufer auf Folgendes:

- Stromverbrauch pro Tonne Leistung

- Wasserkreislauf-, Filtrations- und Rückgewinnungssysteme

- Wärmerückgewinnung in Heißwaschanlagen

- Automatisierung und Echtzeit-Prozesssteuerung

Anlagen mit optimiertem Energie- und Wasserverbrauch reduzieren nicht nur die Betriebskosten, sondern verbessern auch das Nachhaltigkeitsprofil einer Anlage – ein wichtiger Faktor für EU-Fördergelder, Zertifizierungen und ESG-Verpflichtungen.

5. Schlüsselfertige Lösungen für das Kunststoffrecycling

Viele europäische Käufer bevorzugen umfassende Projektlösungen gegenüber Einzelmaschinen. Recycling-Lösungen Die Seite präsentiert Komplettlösungen für Anlagen, von der ersten Layoutplanung über die Installation bis hin zum Kundendienst.

Schlüsselfertige Lösungen umfassen typischerweise:

- Konstruktion und Prozessplanung

- Vollständige Geräteintegration

- Installation und Inbetriebnahme vor Ort

- Bedienerschulung und technischer Support

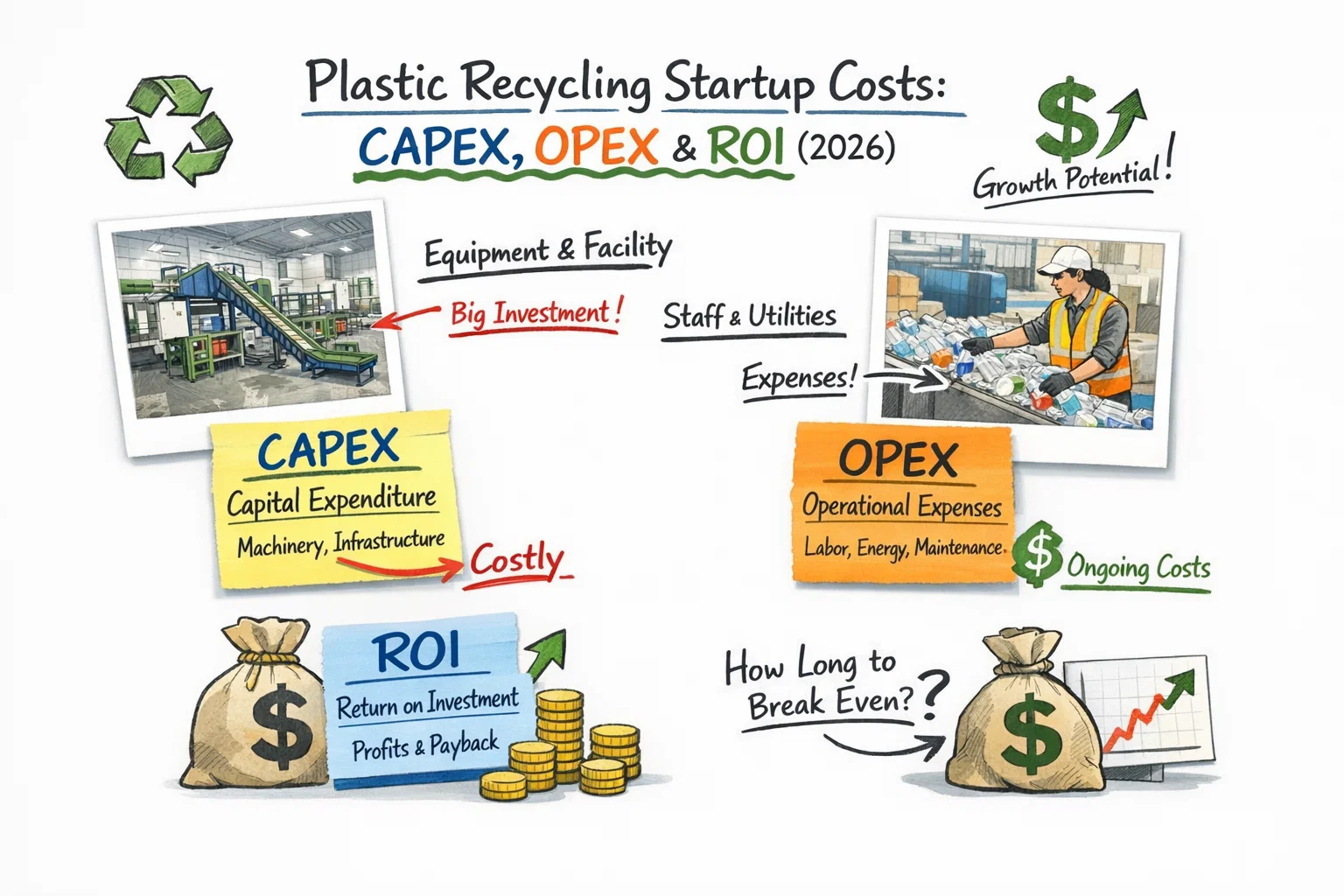

Solche ganzheitlichen Dienstleistungen helfen Recyclingunternehmen, Risiken zu reduzieren, die Betriebszeit zu verbessern und den ROI zu beschleunigen.

6. Wie man den richtigen Lieferanten für europäische Märkte auswählt

Bei der Auswahl von Lieferanten für Kunststoffrecyclinganlagen achten erfahrene europäische Recyclingunternehmen auf Folgendes:

- Bewährte Installationen in Europa oder ähnlichen Märkten

- CE-konforme Maschinen und Dokumentation

- Ingenieurtechnisch entwickelte Lösungen statt generischer Maschinen

- Transparente technische Informationen und Prozessunterstützung

- Langfristige Verfügbarkeit von Ersatzteilen und Service

Die Wahl des richtigen Partners ist genauso wichtig wie die Wahl der richtigen Ausrüstung.

7. Schlussbetrachtung

Europäische Recyclinganlagen arbeiten in einem der anspruchsvollsten regulatorischen und betrieblichen Umfelder weltweit. Investitionen in konforme, effiziente und integrierte Kunststoffrecyclinganlagen steigert die Gewinnmargen, verbessert die Produktqualität und unterstützt langfristige Nachhaltigkeitsziele.

Mit fortschrittlichen Waschsystemen, hocheffizienten Trocknungslösungen und schlüsselfertigen Recyclinganlagen können Ausrüstungslieferanten europäischen Recyclingunternehmen helfen, sich auf einem wettbewerbsintensiven und von Vorschriften geprägten Markt zu behaupten.

Einleitung: Der verborgene Wert von gewebtem Polypropylen

In der Logistik- und Fertigungsbranche sind Super Sacks – technisch als flexible Schüttgutbehälter (FIBCs) bekannt – das Rückgrat des Materialtransports. Von der Landwirtschaft bis zum Bergbau sind diese robusten Säcke aus gewebtem Polypropylen (PP) unverzichtbar. Ihre Haltbarkeit stellt jedoch am Ende ihres Lebenszyklus eine erhebliche Herausforderung dar.

In der modernen Fertigungsindustrie ist Ethylen-Vinylacetat (EVA) allgegenwärtig. Von den Sohlen von Hochleistungsschuhen bis hin zu wichtigen Komponenten im Solarenergiesektor wird dieses Material aufgrund seiner Vielseitigkeit geschätzt. Mit steigenden Produktionsmengen nimmt jedoch auch das Volumen an Industrieabfällen und Haushaltsabfällen zu.

Im modernen Zeitalter der Kreislaufwirtschaft, Kunststoffpelletierer Sie ist nicht einfach nur eine Maschine; sie ist das Herzstück der Recyclingindustrie. Für Betriebsleiter und Einkäufer ist das Verständnis dieser Anlagen der entscheidende Faktor für den Erfolg und die Rentabilität.

Bei Energiecle, Wir entwickeln Maschinen, die Kunststoffabfälle – oft als Belastung betrachtet – in hochwertige, marktfähige Rohstoffe verwandeln. Dieser Leitfaden erläutert die Funktionsweise der Pelletiertechnologie und warum sie die Grundlage für eine nachhaltige Produktion bildet.

Einleitung: Der Motor des Kunststoffrecyclings

Eine Kunststoffgranulieranlage ist eine spezielle Industriemaschine, die Kunststoffabfälle (wie Folien, Flaschen und Kunststoffreste) schmilzt, homogenisiert und zu gleichmäßigen Granulaten formt. Diese Granulate dienen Herstellern als nahezu neuwertiger Rohstoff für Produkte von Rohren bis hin zu Verpackungen.

Für Recyclinganlagen ist Konsistenz das Ziel. Eine hochwertige Pelletieranlage gewährleistet, dass Recyclingpellets die gleiche Dichte, den gleichen Feuchtigkeitsgehalt und den gleichen Schmelzindex wie Neumaterialien aufweisen, wodurch sie zu einem höheren Preis verkauft werden können.

Wie funktioniert ein Kunststoffpelletierer?

Das Grundprinzip ist zwar einfach – Schmelzen und Schneiden –, doch die dahinterstehende Technik bestimmt die Qualität des Endprodukts. Hier finden Sie eine detaillierte, schrittweise Beschreibung des Prozesses.

1. Fütterung: Der entscheidende erste Schritt

Der Prozess beginnt mit dem Einfüllen von Kunststoffabfällen, -granulat oder -flocken in den Trichter.

- Die Herausforderung: Unregelmäßige Fütterung führt zu ungleichmäßiger und sprunghafter Futterverteilung.

- Die Lösung: Moderne Systeme nutzen Zwangsförderer oder Schneidkompaktoren, um leichte Materialien wie Folien (PE/PP) effizient zu verarbeiten. Dadurch wird sichergestellt, dass die Extruderschnecke stets ausreichend Material liefert, aber nie verstopft, was den Durchsatz maximiert.

2. Erhitzen und Schmelzen (Plastifizierung)

Sobald das Material in den Zylinder gelangt, wird es intensiver Scherhitze und externen Heizzonen ausgesetzt.

- Die Wissenschaft: Die rotierende Schnecke erzeugt Reibung (Scherspannung), die 80% der Schmelzarbeit übernimmt.

- Entgasung: Entscheidend ist, dass sich hochwertige Pelletiergeräte durch folgende Merkmale auszeichnen: Vakuum-Entgasungszonen. Dadurch werden Feuchtigkeit und flüchtige Bestandteile der Druckfarbe aus den bedruckten Kunststoffen entfernt, wodurch Blasen und Defekte im fertigen Granulat verhindert werden.

3. Extrusion und Filtration

Der geschmolzene Kunststoff, der nun eine dickflüssige, zähe Masse ist, wird durch ein Filtersieb gepresst, bevor er die Form erreicht.

- Filterung: Ein hydraulischer Siebwechsler filtert Verunreinigungen wie Papieretiketten, Metall oder Holz heraus. Ohne ihn wäre das Endprodukt für die hochpräzise Fertigung unbrauchbar.

- Druck: Die Schmelze wird dann durch einen Düsenkopf gepresst, der als "Form" für die Kunststoffstränge dient.

4. Abkühlen des Kunststoffs

Sobald der Kunststoff die Düse verlässt, muss er sofort abgekühlt werden, um seine Form zu fixieren.

- Strangkühlung: In traditionellen Systemen werden spaghettiartige Stränge durch ein Wasserbad geleitet.

- Die-Face/Water Ring: Bei Materialien wie PE-Folien erfolgt das Schneiden. bei Die Matrizenfläche wird geöffnet, und die Pellets werden sofort zur Kühlung in einen Wasserring geschleudert. Dadurch werden Platzbedarf und Arbeitsaufwand reduziert.

5. Zu gleichmäßigen Pellets schneiden

Der letzte Schritt ist die Größenbestimmung.

- Strangpelletierung: Die verfestigten Stränge werden in einen Granulator gezogen und zu Zylindern zerkleinert.

- Heißschnitt (Stanzgesicht): Rotierende Klingen schneiden den noch heißen und flüssigen Kunststoff an der Formoberfläche ab.

- Der Resultat: Gleichmäßige, rieselfähige Pellets, die zum Abfüllen, Lagern oder sofortigen Verkauf bereit sind.

Arten von Pelletiersystemen: Welches benötigen Sie?

Die richtige Wahl Kunststoffpelletierer Das hängt vollständig von der Materialart (starr oder folienförmig) und dem Feuchtigkeitsgehalt ab.

1. Strangpelletierungsanlagen

- Am besten für: Technische Kunststoffe, starre Mahlgut (ABS, PA, PC) und hochviskose Materialien.

- Vorteile: Einfache Bedienung, leichter Wartungsaufwand und hervorragend geeignet zum Mischen.

- Nachteile: Erfordert das manuelle Einfädeln der Stränge beim Start.

2. Wasserring-/Matrizenflächen-Pelletierer

- Am besten für: Recycling von Post-Consumer-Folien (LDPE, HDPE, PP).

- Vorteile: Automatischer Start (keine Strangverkettung), kompakte Stellfläche und effektive Verarbeitung von Materialien mit höheren Schmelzflussraten.

- Energycle Einblick: Unsere Wasserringsysteme nutzen eine einzigartige Klingenkonstruktion, die dafür sorgt, dass die Pellets sauber und ohne "Überstände" geschnitten werden, wodurch ein Verklumpen im Trocknungssilo verhindert wird.

3. Unterwasser-Pelletieranlagen

- Am besten für: Massenproduktion und klebrige Polymere (TPU, TPE).

- Vorteile: Produziert perfekt kugelförmige Pellets mit hoher Schüttdichte.

- Nachteile: Höhere Anfangsinvestition.

Warum Energycle? Der "Käufervorteil"

In einem Markt, der mit Standardmaschinen überschwemmt wird, hebt sich Energycle durch seinen Fokus auf Folgendes ab: Gesamtbetriebskosten (TCO).

- Schraubengeometrie: Unsere Schnecken sind mit spezifischen L/D-Verhältnissen (Länge zu Durchmesser) konstruiert, die auf Ihr Material abgestimmt sind und einen geringeren Energieverbrauch pro Kilogramm Output gewährleisten.

- Haltbarkeit: Wir verwenden Bimetallzylinder und gehärtete Schrauben, um dem Verschleiß durch abrasive Recyclingmaterialien (wie verschmutzte Agrarfolien) zu widerstehen.

- Intelligente Steuerung: Unsere SPS-Systeme ermöglichen die Echtzeitüberwachung von Schmelztemperatur und -druck und reduzieren so den erforderlichen Qualifikationsbedarf der Bediener.

Abschluss

Eine Kunststoffgranulieranlage ist mehr als nur ein Zerkleinerer; sie ist ein Präzisionsinstrument, das den Wert Ihres Recyclingprodukts bestimmt. Ob Sie Industrieabfälle oder Haushaltsabfälle verarbeiten – die Qualität Ihrer Maschinen korreliert direkt mit der Qualität Ihrer Granulate.

Durch die Wahl Energiecle, Sie kaufen nicht nur eine Maschine, sondern investieren in einen Prozess, der Effizienz, Langlebigkeit und einen höheren ROI garantiert.

Bereit für die Modernisierung Ihrer Recyclinganlage?

Nehmen Sie noch heute Kontakt mit dem Energycle-Team auf, um zu besprechen, welches Pelletiersystem Ihren Produktionszielen entspricht.

https://www.energycle.com/plastic-pelletizers/

Verwandeln Sie sperrige Rohrabfälle mit spezialisierter Zerkleinerungstechnologie in Gewinn.

In der Kunststoffrecyclingindustrie stellen nur wenige Materialien eine so große Herausforderung dar wie Kunststoffrohre. Ob dickwandige HDPE-Wasserrohre, lange PVC-Profile oder überschüssige Extruderrohre – diese Materialien sind sperrig, robust und bekanntermaßen mit Standardanlagen schwer zu verarbeiten.

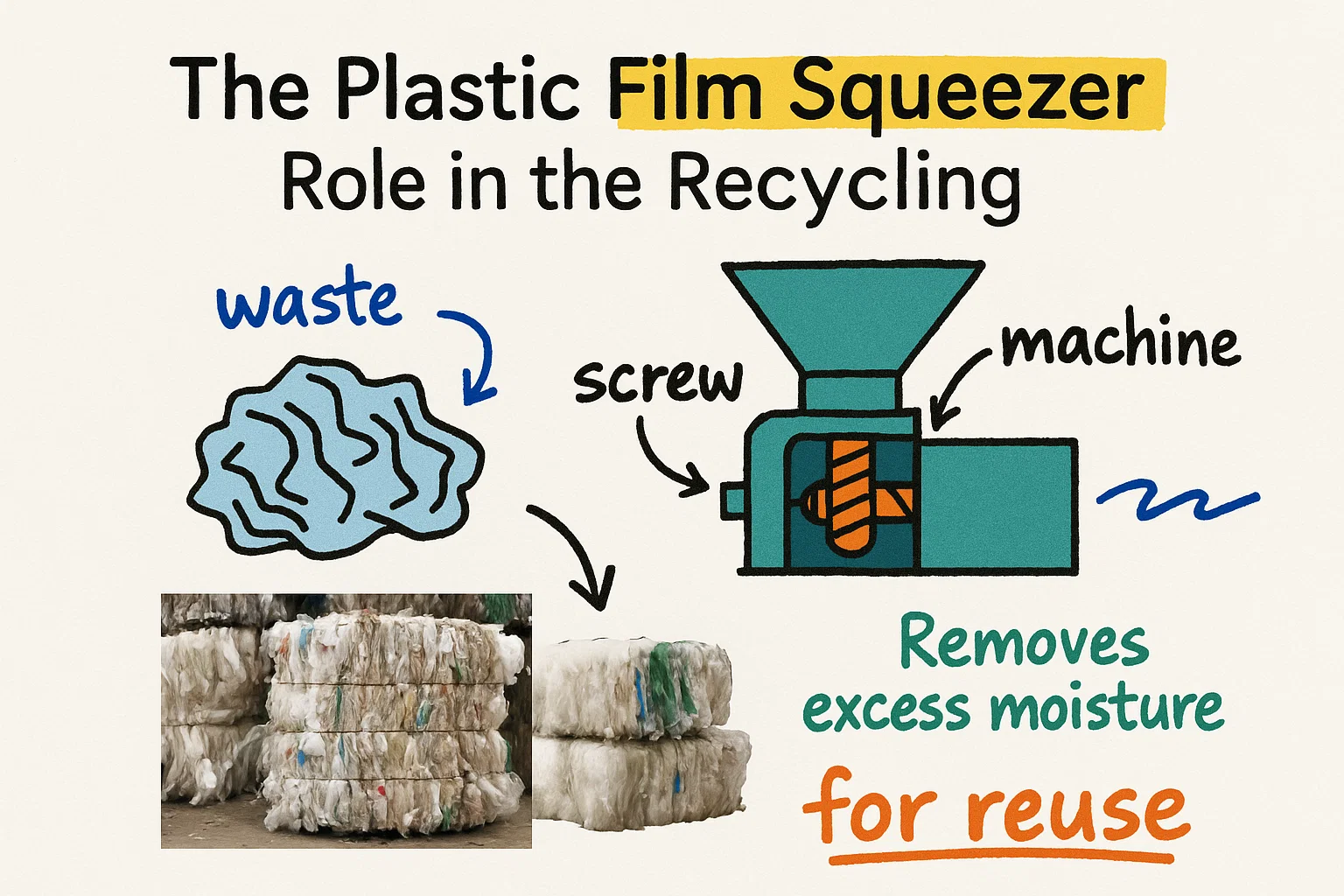

Die anhaltende Herausforderung durch den Kunststoffmüll hat es für Hersteller weltweit erforderlich gemacht, effiziente und kostengünstige Recyclinglösungen zu finden. Bei Energycle haben wir die Folienpresse entwickelt, um eines der drängendsten Probleme im Kunststoffrecycling zu lösen: die effektive Verarbeitung feuchter, kontaminierten Kunststofffolien unter Maximierung der Energieeffizienz und des Durchsatzes.