Los neumáticos son productos compuestos: compuestos de caucho reforzados con alambre de acero y fibra textil. Esta estructura es precisamente la razón por la que el reciclaje de neumáticos requiere un proceso por etapas. Si se intenta procesar neumáticos enteros en equipos diseñados para plásticos, se producen daños evitables y un rendimiento inestable.

Esta guía explica las etapas comunes que se utilizan para convertir neumáticos usados en trozos de caucho, caucho granulado o polvo, y qué verificar al elegir un sistema granulador de neumáticos.

Conclusiones rápidas

- El reciclaje de neumáticos suele ser un sistema de varias etapas: corte/desgranado → trituración → granulación → separación → (opcional) polvo.

- La calidad de la separación del acero y la fibra a menudo determina si su caucho granulado se puede vender.

- Defina primero su producto final; “granulador” puede significar diferentes clases de máquinas.

El sistema granulador de neumáticos (no una sola máquina)

En la adquisición, el error más común es tratar el granulador como una compra independiente. La calidad de la miga suele determinarse por el conjunto de módulos que lo rodea: alimentación estable, eliminación de acero en varias etapas, separación de fibras, cribado y manejo de polvo.

| Módulo | Trabajo principal | A qué afecta | Qué preguntar a los proveedores |

|---|---|---|---|

| Desbaste/corte (opcional) | Mejorar la alimentación y reducir las cargas de choque del alambre | Rendimiento, vida útil de la cuchilla y paradas no planificadas | Cuándo es necesario para su mezcla de neumáticos y qué fallos previene |

| Trituración primaria | Convierte neumáticos enteros en chips consistentes | Estabilidad aguas abajo y eficiencia de separación | Tamaño del chip, rendimiento de su mezcla de neumáticos y plan de piezas de desgaste |

| Granulación | Reducir el tamaño mientras se libera acero | Distribución del tamaño de la miga, remanente de acero, energía/tonelada | Opciones de pantalla, tiempo de cambio de cuchilla e integración de eliminación de acero |

| Separación magnética | Retire el alambre de acero liberado | Contaminación final del acero y protección de los equipos | Número de etapas magnéticas, método de limpieza y límites de acero objetivo |

| Separación de fibras | Retire la fibra textil de la miga | Limpieza de las migas y aceptación del comprador | Dimensionamiento del sistema de aire, control de polvo y configuraciones de separación ajustables |

| Módulo de polvo (opcional) | Producir polvo de caucho más fino | Necesidades de acceso al mercado final y control del polvo | Requisitos de refrigeración, clasificación y mantenimiento |

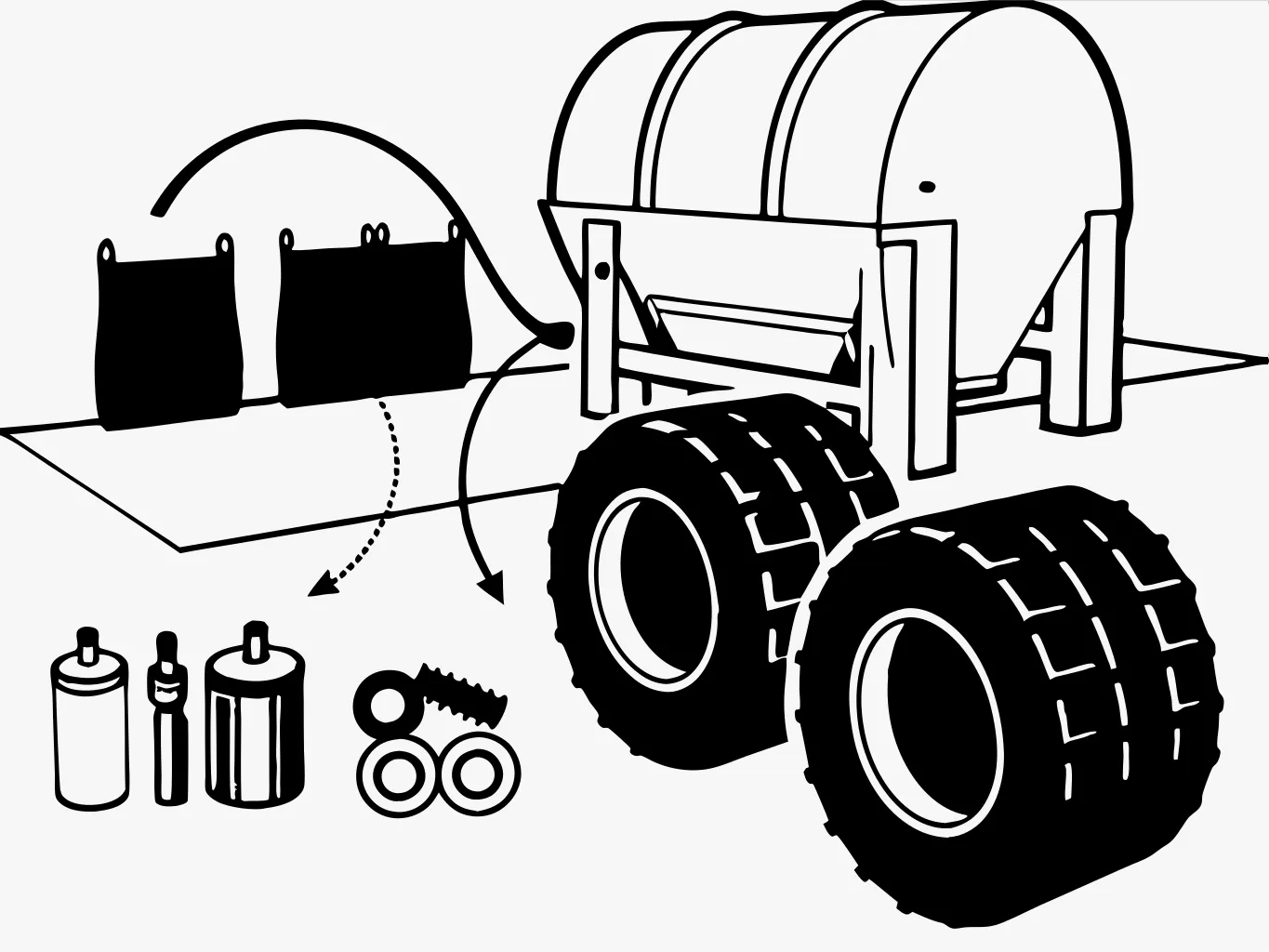

Etapa 0: Preprocesamiento (cuando sea necesario)

Muchas líneas agregan un preprocesamiento dedicado para mejorar el rendimiento y proteger las cuchillas posteriores: – desbaste (eliminación del alambre del talón) – corte de la pared lateral o corte de neumáticos para una alimentación estable

Referencias de equipos Energycle: – Máquina desgranadora de neumáticos con alambre de un solo gancho – Maquina cortadora de llantas usadas

Etapa 1: Trituración primaria (reducción de tamaño a virutas manejables)

La trituración primaria convierte los neumáticos enteros en virutas adecuadas para su separación y posterior granulación.

Qué verificar: – tolerancia a tipos mixtos de neumáticos (pasajeros vs. camiones) – durabilidad de la cuchilla y del eje bajo refuerzo de acero – control del tamaño de descarga y transporte seguro

Referencia trituradora de neumáticos Energycle: trituradora de neumáticos

Etapa 2: Granulación (liberación de acero y refinamiento de viruta)

Aquí es donde se suele aplicar el término “granulador de neumáticos”, una máquina diseñada para cortar el caucho y liberar progresivamente el alambre de acero de la matriz de caucho.

Factores clave de éxito: – alimentación estable (virutas, no neumáticos enteros) – acceso a la cuchilla y tiempo de mantenimiento (el caucho es abrasivo) – integración con separación magnética para eliminar el acero liberado de forma continua

Etapa 3: Separación de fibras y calidad del caucho granulado

A medida que el tamaño del caucho disminuye, la fibra textil se convierte en un contaminante importante. Las líneas suelen añadir: – separación/aspiración de aire – etapas de cribado/clasificación para controlar el tamaño del producto

El mercado final decidirá qué significa “suficientemente limpio”, así que defina los criterios de aceptación con los compradores desde el principio.

Polvo, ruido y limpieza (un factor real de tiempo de actividad y seguridad)

La granulación y el molido generan polvo y finos, y las plantas de neumáticos suelen tener un horario de trabajo muy prolongado. La falta de limpieza se convierte en algo más que un problema de seguridad: se convierte en un problema de disponibilidad (conductos obstruidos, sensores sucios y limpiezas más frecuentes).

Al diseñar una planta, planifique: – capacidad de recolección de polvo dimensionada para cada etapa del proceso – puntos de acceso de limpieza y una rutina de mantenimiento realista – procedimientos de protección y control de energía para la limpieza de rutina

Información de OSHA sobre polvo combustible y protección de máquinas Puede ayudar a establecer expectativas básicas para la gestión del polvo y la planificación del mantenimiento seguro.

Etapa 4 (opcional): producción de polvo de caucho

La producción de polvo requiere un régimen operativo diferente y, a menudo, sistemas de molienda especializados y un control de polvo más estricto. Los proyectos optan por el polvo cuando el mercado final lo justifica y pueden gestionar las mayores exigencias de mantenimiento y control de procesos.

Referencia de la línea de reciclaje de neumáticos Energycle: Reciclador de caucho de neumáticos, trituradora pulverizadora

Lista de verificación para compradores de proyectos de granuladores de neumáticos

- ¿Cuál es el producto objetivo (chips, migajas, polvo) y quién lo compra?

- ¿Cuál es el nivel de contaminación permitido para el acero y la fibra?

- ¿Qué mezcla de neumáticos procesará (automóvil, camión, OTR) y qué volumen?

- ¿Qué restricciones existen en el sitio (ruido, polvo, permisos, energía, espacio)?

- ¿Qué plan de servicio utilizará para las piezas de desgaste de la cuchilla y la pantalla?

Si comparte su producto objetivo y materia prima, Energycle puede ayudarlo a configurar el sistema por etapas a través de su página de contacto.

Especificaciones a definir antes de solicitar cotizaciones

| Artículo de especificación | Por qué es importante | ¿Qué definir? |

|---|---|---|

| Mezcla de neumáticos | La carga y el desgaste del cable varían según el tipo de neumático | Vehículos de pasajeros vs. camiones vs. OTR; método de eliminación de talón; contaminación esperada |

| Producto objetivo | Define pantallas y alcance de separación. | Chip vs. migajas vs. polvo; rango de tamaño objetivo; tolerancia de sobretamaño |

| Límites del acero y la fibra | Diseño de separación de aire e imán de accionamiento | Transferencia de acero y fibra permitida; cómo se medirá la aceptación |

| Rendimiento y ciclo de trabajo | Determina el tamaño y los repuestos. | Objetivo de kg/h y turnos/día; cargas pico vs. cargas promedio |

| Restricciones del sitio | A menudo bloquea proyectos después de la compra. | Límites de ruido y polvo, disponibilidad de energía, espacio ocupado, acceso para elevación |

Preguntas frecuentes (Preguntas reales sobre adquisiciones)

¿Necesito un desbastador para neumáticos de pasajeros o solo para neumáticos de camión?

Depende de la mezcla de neumáticos, el rendimiento deseado y la carga de impacto que pueda tolerar su equipo aguas abajo. Un desbastador puede reducir la gravedad de los eventos de desgaste del alambre de talón que dañan las cuchillas y las cribas, y puede mejorar la estabilidad de la alimentación, pero añade gastos de capital y un paso operativo adicional. Solicite a los proveedores que lo justifiquen con un caso de referencia similar: tipos de neumáticos, pasos de preprocesamiento y la configuración del granulador aguas abajo. Si las especificaciones de su comprador requieren un arrastre de acero muy bajo, la justificación para la gestión del alambre aguas arriba cobra mayor relevancia. La respuesta correcta incluye comparaciones de tiempos de inactividad y piezas de desgaste con y sin desbastador.

¿Cuántas etapas de separación magnética necesito realmente?

Generalmente, se requiere más de uno si se desea un caucho granulado limpio. El acero no se libera completamente en el primer corte; se libera más a medida que se reduce el tamaño. Los imanes multietapa eliminan el acero en diferentes puntos y protegen los equipos posteriores. Pregunte a los proveedores dónde se colocan los imanes (antes y después de los pasos clave de corte), cómo se limpian y qué nivel de contaminación del acero pueden demostrar en el producto final. Pregunte también qué sucede cuando la carga de acero aumenta (por ejemplo, con neumáticos mixtos o alimentación contaminada). La respuesta correcta es una especificación de salida medida, no "incluimos un imán".“

¿Cuál es la razón más común por la que los proyectos de caucho granulado no alcanzan los objetivos de calidad?

Suposiciones erróneas sobre la contaminación y la separación. Los compradores suelen centrarse en la potencia del granulador e ignoran que la eliminación de fibra y el cribado estable determinan la limpieza del producto. Si el contenido de fibra es demasiado alto o la distribución del tamaño de partícula es amplia, los clientes rechazan cargas o exigen reducciones de precio. Exija una prueba de aceptación definida para el acero y la fibra y solicite pruebas en instalaciones comparables. También exija un plan para el manejo de polvo y finos; los finos pueden transportar fibra y generar problemas de limpieza y seguridad si el sistema de aire es demasiado pequeño. La calidad es un resultado del sistema, no una característica de la máquina.

¿Cuándo tiene sentido añadir una etapa de polvo?

Agregue polvo solo cuando tenga un comprador que lo pague y cuando su planta pueda gestionar el control adicional del proceso. La producción de polvo suele requerir una alimentación más limpia, mayor cribado/clasificación y un control de polvo más riguroso que la producción de migajas. Además, aumenta el desgaste y los requisitos de mantenimiento. Antes de comprar un módulo de polvo, defina las especificaciones del polvo con el comprador (distribución del tamaño de partícula y límites de contaminación) y luego confirme la referencia del proveedor con especificaciones similares. Si no tiene un mercado final definido, el polvo suele convertirse en un factor de costo en lugar de una mejora de valor.

¿Dónde puedo encontrar contexto de la industria sobre los mercados de neumáticos al final de su vida útil?

En el contexto estadounidense, el resumen de neumáticos de desecho de la EPA es una buena referencia inicial para las categorías de programas y uso final. Los informes de la industria también registran cómo los mercados de uso final consumen los volúmenes de neumáticos al final de su vida útil; la USTMA publica informes de gestión de neumáticos al final de su vida útil que pueden ayudarle a verificar las previsiones del mercado antes de dimensionar su equipo. Estas fuentes no seleccionarán su máquina por usted, pero le ayudarán a evitar construir una línea de producción para un mercado inexistente. (Fuentes: Descripción general de neumáticos de desecho de la EPA de EE. UU. y Página del informe de fin de vida útil de neumáticos de la USTMA 2023)

Referencias

- EPA de EE. UU. — Resumen de neumáticos desechados

- USTMA — Informes de gestión de neumáticos al final de su vida útil (2023)

- OSHA — Polvo combustible

- OSHA — Protección de máquinas

- Energycle — Trituradora de neumáticos

- Energycle — Desbastador de alambre para neumáticos

- Energycle — Cortadora de neumáticos de desecho

- Energycle — Trituradora pulverizadora de caucho para neumáticos