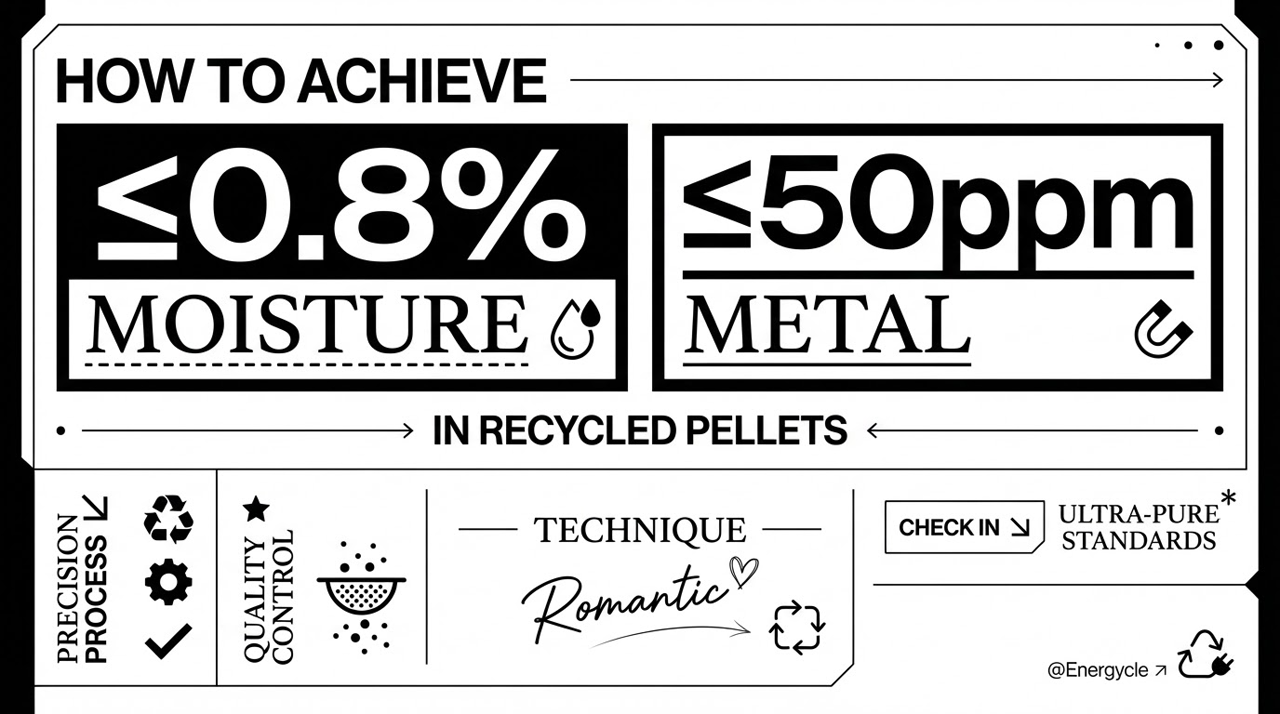

Gestisci un impianto di riciclaggio. Lavi film o scaglie e hai bisogno che i pellet finali raggiungano due obiettivi precisi: umidità pari o inferiore allo 0,8% e contaminazione da metalli pari o inferiore a 50 parti per milione. Raggiungi questi valori e i tuoi pellet saranno venduti a un prezzo maggiore, funzioneranno senza problemi negli estrusori dei clienti ed eviterai scarti. Se non li raggiungi, ti troverai ad affrontare bolle, materiale debole, usura delle viti e mancate vendite.

Presso Energycle costruiamo e mettiamo a punto linee complete ogni settimana per gli operatori del riciclaggio che affrontano esattamente questa sfida. Ci affidiamo a un collaudato approccio di essiccazione multifase che gestisce la parte più impegnativa dell'umidità, mentre voi aggiungete fasi di separazione mirate per i metalli. Seguite il processo descritto di seguito e raggiungerete tali specifiche con risultati costanti e ripetibili.

Perché questi obiettivi precisi sono importanti per i tuoi pellet

Un'umidità superiore allo 0,8% si trasforma in vapore nel momento in cui il materiale entra in un estrusore caldo. Si notano vuoti, dilatazioni superficiali, ridotta resistenza del fuso e minore produttività. Per i film in PE e PP, i flussi di riciclo più comuni, l'acqua superficiale residua dopo il lavaggio è la causa dei maggiori problemi.

Il metallo con una concentrazione superiore a 50 ppm provoca danni. Le particelle ferrose e non ferrose graffiano viti e cilindri, creano macchie nere nel prodotto finale e non superano i controlli degli acquirenti per applicazioni a contatto con gli alimenti o di fascia alta. Gli acquirenti del settore indicano regolarmente una concentrazione di metallo inferiore a 50 ppm come criterio di approvazione/rifiuto nelle specifiche di scaglie e pellet.

Colpendo entrambi i bersagli si ottengono pellet densi e uniformi che si alimentano in modo affidabile, estrudono in modo pulito e hanno un prezzo elevato.

I sistemi di essiccazione multistadio che ti portano a un'umidità ≤0,8%

Non è possibile raggiungere lo 0,8% di umidità con un singolo apparecchio. Si rimuove prima meccanicamente l'acqua in eccesso, poi si comprime o si pressa per una riduzione più profonda e infine si lucida con aria calda controllata. Ecco la sequenza esatta che installiamo per le linee di produzione di pellicole.

Fase 1: la disidratazione centrifuga ad alta velocità rimuove l'acqua in eccesso

Inserisci i fiocchi di pellicola lavati direttamente in un macchina centrifuga ad alta velocità per essiccazione delle pellicole plastiche. Il rotore gira fino a 1.500 giri al minuto e genera una forte forza G che spinge l'acqua attraverso un filtro perforato. In pochi secondi, l'umidità in ingresso passa dal 10-35% al 3-5%.

Questa fase non utilizza calore, consentendo di risparmiare energia e preservare la qualità del polimero. Il design anti-intasamento del rotore gestisce film leggero, sacchi in tessuto e persino pacciame agricolo abrasivo senza tempi di fermo. Scegli il modello più adatto alla tua produttività: capacità da 400 a 2.000 kg/h coprono la maggior parte degli impianti.

Fase 2: La macchina per la spremitura della pellicola di plastica gestisce l'umidità residua resistente

Per film in PE e PP e materiale intrecciato, inviare l'uscita dall'essiccatore centrifugo in un macchina per la spremitura di pellicole di plastica. La vite ad alta coppia spinge i fiocchi attraverso un cilindro perforato, strizzando meccanicamente l'acqua intrappolata, mentre il calore per attrito condensa delicatamente il materiale soffice in piccoli grumi uniformi.

Si raggiunge un'umidità compresa tra l'1 e il 5% (spesso tra l'1 e il 3% nella pratica) e si crea un'alimentazione stabile per il pelletizzatore. I grumi densificati impediscono la formazione di ponti e rigonfiamenti nell'estrusore, aumentando la produttività fino al 30% nelle linee reali. I modelli vanno da 200 kg/h a 1.000 kg/h.

Fase 3: il sistema di essiccazione ad aria calda della pipeline fornisce il valore finale ≤0,8%

Completa il lavoro con un sistema di essiccazione ad aria calda della conduttura. L'aria calda ad alta velocità (tipicamente 60-80 °C per PE/PP) attraversa una tubazione isolata lunga 30 metri e raggiunge ogni particella. Il riscaldatore da 72 kW e la potente ventola garantiscono un'asciugatura uniforme, senza punti caldi che potrebbero degradare la plastica.

Si esce a meno del 2% e, con un flusso d'aria e un tempo di permanenza adeguati, si raggiunge costantemente lo 0,8% o meno. Il design isolato riduce il consumo energetico fino al 20% rispetto ai sistemi aperti e le parti di contatto in acciaio inossidabile resistono al funzionamento 24 ore su 24, 7 giorni su 7.

Eseguendo queste tre fasi in serie (prima la centrifuga, poi la spremitura per la pellicola e infine l'aria calda), si ottiene il livello di umidità desiderato a ogni turno.

Come mantenere il metallo a 50 ppm o al di sotto

Il solo controllo dell'umidità non risolve il problema del metallo. Bisogna rimuoverlo in più punti, in modo che nulla raggiunga i pellet finali.

- Posizionare potenti separatori magnetici subito dopo la triturazione o la granulazione per catturare i metalli ferrosi derivanti dall'usura delle apparecchiature o dai rifiuti in ingresso.

- Aggiungere separatori a correnti parassite a valle del serbatoio di galleggiamento per estrarre alluminio, rame e altri pezzi non ferrosi.

- Installare metal detector in linea appena prima dell'estrusore di pellettizzazione. Impostare la sensibilità per scartare qualsiasi valore superiore alla soglia di 50 ppm; il rilevatore devia automaticamente il flusso contaminato.

- Dota il tuo estrusore di cambiafiltri automatici e filtri di fusione (80–120 micron) per catturare eventuali particelle microscopiche che potrebbero passare.

Combinando questi passaggi con una selezione pulita degli input, si rimane ben al di sotto delle 50 ppm. Molti impianti con cui lavoriamo segnalano livelli finali di metalli di 10-30 ppm quando seguono questo approccio a strati.

La tua checklist di implementazione pratica

- Misura l'umidità e i livelli di metallo attuali dello stendino con una bilancia per l'umidità portatile e campioni di laboratorio.

- Dimensiona ogni essiccatore in base alla tua capacità produttiva esatta, in modo da non creare mai colli di bottiglia sulla linea.

- Installare la macchina centrifuga disidratatrice subito dopo l'ultima lavatrice.

- Se si lavora con pellicole o sacchetti, aggiungere la macchina spremitrice.

- Collegare il sistema di essiccazione ad aria calda della tubazione subito prima del pelletizzatore o del compattatore.

- Posizionare i separatori metallici nei tre punti chiave sopra elencati.

- Durante la prima settimana, calibrare le temperature, il flusso d'aria e la velocità delle viti e registrare i risultati.

- Eseguire test giornalieri di umidità sui pellet in uscita e controlli settimanali di laboratorio sui metalli fino a conferma della stabilità.

Mantenere l'intera sezione di essiccazione chiusa e ventilata per impedire il riassorbimento dell'umidità ambientale.

Come verificare i risultati

Utilizza un analizzatore di umidità a infrarossi calibrato o un'unità di titolazione Karl Fischer per controlli rapidi e accurati sui pellet: obiettivo ≤0,8%. Per i metalli, invia campioni compositi a un laboratorio di terze parti per l'analisi ICP-OES o affidati ai registri del tuo rilevatore in linea. Registra ogni lotto in modo da poter mostrare ai clienti dati esatti.

Cosa guadagni quando colpisci i bersagli

Gli impianti che raggiungono questi numeri registrano prezzi di vendita dei pellet più alti del 15-25%, una produttività dell'estrusore più stabile del 10-20% e molti meno reclami da parte dei clienti. Si riducono anche i tassi di scarto e i costi energetici, poiché il materiale viene alimentato in modo pulito e richiede meno energia per la fusione.

Abbiamo installato queste precise combinazioni di essiccazione per le aziende di riciclaggio che lavorano film per uso agricolo, film estensibile e sacchi post-consumo. In ogni caso, la combinazione di disidratazione centrifuga, spremitura ove necessario ed essiccazione ad aria calda tramite tubazione ha raggiunto l'obiettivo di umidità dello 0,8%, mentre le fasi di separazione hanno mantenuto il metallo ben al di sotto delle 50 ppm.

Inizia con la configurazione attuale della tua linea e il tipo di materiale. Comunicaci il tuo tonnellaggio orario e l'intervallo di umidità in ingresso e ti consiglieremo i modelli e la configurazione più adatti alle tue esigenze. Tu concentrati sulla gestione dell'impianto; noi ci assicuriamo che i pellet soddisfino le specifiche richieste dai tuoi clienti.

Pronti a produrre pellet che raggiungono costantemente un'umidità ≤0,8% e un contenuto di metallo ≤50ppm? Contatta il team Energycle oggi e progettiamo l'aggiornamento che si ripaga da solo attraverso un output di valore più elevato.