Le macchine per il riciclaggio del PVC trasformano il modo in cui i produttori gestiscono i rifiuti di cloruro di polivinile (PVC) nelle applicazioni edili e industriali. Questi sistemi convertono i profili in PVC di scarto (infissi, porte e sezioni di tubi) in materie prime utilizzabili, chiudendo il ciclo su un materiale che può essere riprocessato fino a sette volte senza perdite di prestazioni.[1]

Il caso del riciclaggio dei profili in PVC

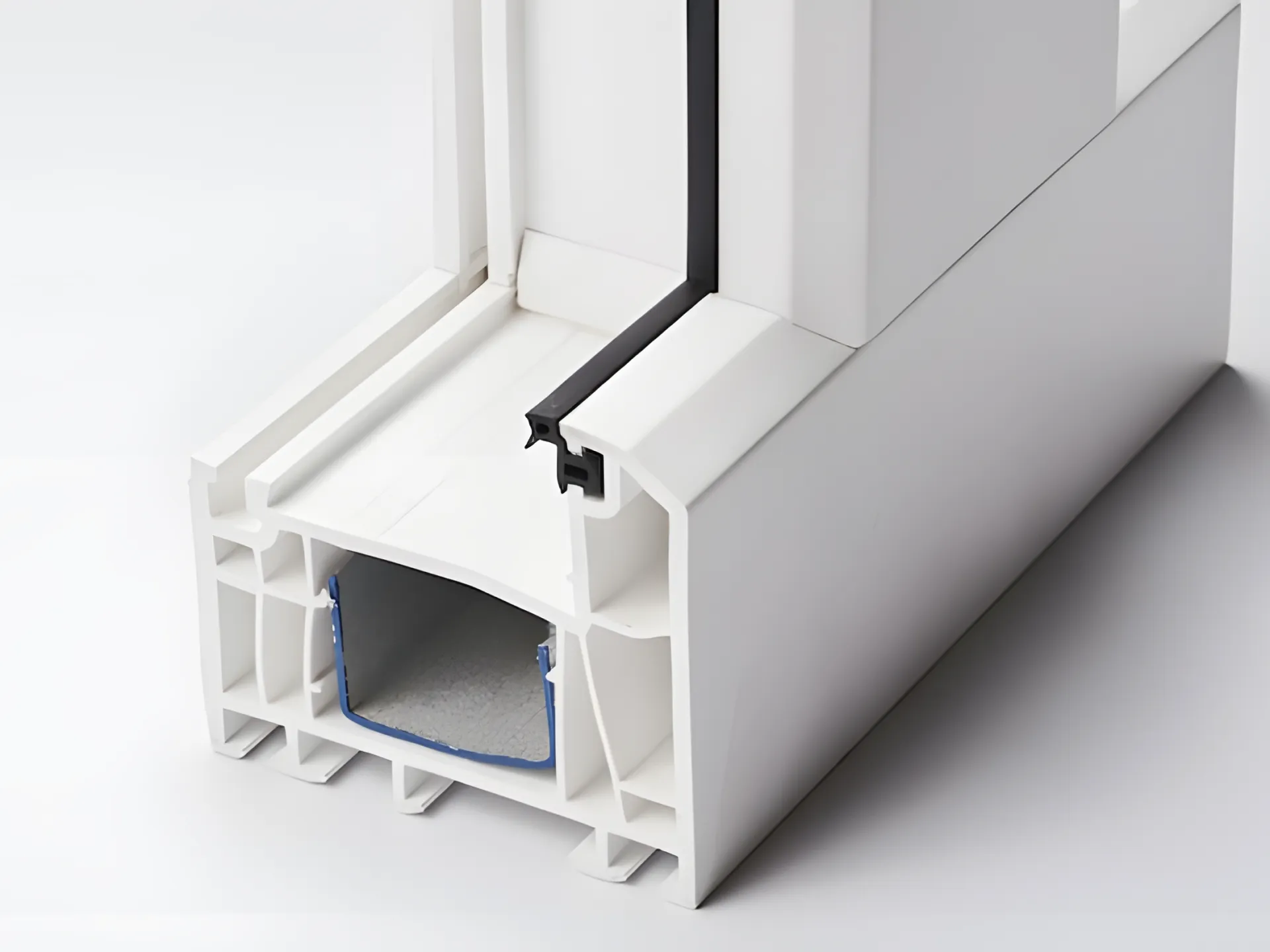

L'edilizia genera ogni anno milioni di tonnellate di rifiuti in PVC. Quando i profili in PVC raggiungono la fine del loro ciclo di vita, il riciclo offre un'alternativa pratica allo smaltimento in discarica o all'incenerimento, entrambi rischiosi per l'ambiente a causa del contenuto di cloro del PVC.

Il riciclo meccanico tramite attrezzature specializzate mantiene il PVC in uso produttivo. Ogni tonnellata di PVC riciclato consente di risparmiare circa 501 tonnellate di energia rispetto a quella necessaria per produrre materiale vergine e di ridurre le emissioni atmosferiche di oltre 601 tonnellate di energia.[2] Specificamente per la produzione di profili per finestre, l'utilizzo di contenuto riciclato 70% può ridurre le emissioni di acqua di oltre il 60% rispetto alle formulazioni completamente vergini.

La durevolezza del PVC offre un vantaggio in termini di riciclo. I singoli prodotti in PVC durano 100 anni nelle applicazioni tipiche. Moltiplicando questo numero per sei o sette cicli di riciclo, il materiale rimane potenzialmente utilizzabile per 600-700 anni.[1]

Come le attrezzature per il riciclaggio del PVC elaborano i profili

Le moderne macchine per il riciclaggio del PVC gestiscono l'intero processo di conversione, dai profili contaminati al granulato pulito pronto per la produzione.

Selezione e rimozione dei contaminanti

La lavorazione iniziale inizia con l'ispezione e la separazione. Sistemi automatizzati rimuovono rinforzi metallici, guarnizioni in gomma, inserti in fibra di vetro e altri componenti non in PVC. Questa fase di pretrattamento determina la qualità del materiale riciclato finale: una migliore separazione produce un output più pulito.

Riduzione delle dimensioni

trituratori di plastica e i macinatori riducono i profili interi in piccole scaglie, in genere di 10-20 mm di dimensione. Questa riduzione dimensionale ha due scopi: aumenta la superficie di lavaggio e crea una materia prima uniforme per le lavorazioni successive.

Sistemi di lavaggio

I fiocchi vengono sottoposti a un lavaggio multistadio per rimuovere contaminazioni superficiali, adesivi, etichette e sporco residuo. Stendini in plastica Utilizzare lavatrici a frizione, vasche di flottazione e cicli di acqua calda per raggiungere livelli di pulizia adatti alle applicazioni di produzione. L'acqua di lavaggio viene sottoposta a trattamento e ricircolo per ridurre al minimo il consumo idrico.

Essiccazione e granulazione

I fiocchi puliti vengono trasferiti in essiccatori termici che riducono il contenuto di umidità a un valore inferiore a 0,5%. Il materiale secco viene quindi immesso negli estrusori che fondono il PVC e lo trasformano in granuli uniformi. Questi granuli fungono da materia prima diretta per lo stampaggio a iniezione, l'estrusione e altri processi di produzione del PVC.

Capacità e produttività delle apparecchiature

I sistemi di riciclaggio del PVC spaziano da piccole aziende che trattano 100-300 kg/ora a impianti industriali che gestiscono diverse tonnellate all'ora. La produttività dipende dal tipo di profilo, dai livelli di contaminazione e dalle specifiche del granulato di destinazione.

Macchine all'avanguardia possono elaborare profili complessi che contengono più materiali. La tecnologia di selezione ottica identifica e separa le diverse formulazioni di PVC in base a colore e composizione, mantenendo inalterata la qualità del materiale riciclato in uscita.

Il controllo della temperatura durante la fusione è fondamentale. Il PVC si degrada se riscaldato eccessivamente, rilasciando acido cloridrico che danneggia le apparecchiature e riduce le proprietà del materiale. Gli estrusori moderni utilizzano zone di temperatura precise e una gestione del tempo di residenza per prevenire la degradazione termica.

Qualità del materiale in PVC riciclato

Il PVC riciclato correttamente lavorato mantiene proprietà fisiche paragonabili al materiale vergine. Resistenza alla trazione, resistenza agli urti e resistenza agli agenti atmosferici rimangono entro le specifiche quando il riciclaggio avviene secondo procedure controllate.

Nel 2023 l'industria europea del PVC ha riciclato circa 912.000 tonnellate, contribuendo al totale sia gli scarti post-industriali che i prodotti post-consumo.[3] Il riciclaggio post-industriale, ovvero la lavorazione degli scarti di fabbrica e degli scarti di produzione, rappresenta circa 60% del volume riciclato perché il materiale è più pulito e più omogeneo.

Il riciclo post-consumo presenta maggiori sfide. I rifiuti da costruzione e demolizione contengono materiali misti, superfici deteriorate e formulazioni variabili. Nonostante queste complicazioni, i progressi tecnologici continuano ad aumentare i tassi di recupero post-consumo.

Affrontare la variazione di colore

I profili in PVC sono disponibili in numerosi colori: bianco, marrone, grigio e tonalità personalizzate. Mescolare i colori durante il riciclo crea granuli grigi o marroni che limitano le possibilità di applicazione.

Alcuni processori separano i profili in base al colore per preservare il valore del materiale. I profili bianchi hanno prezzi più elevati come materiale riciclato perché possono essere ripigmentati in qualsiasi colore. I profili scuri in genere rimangono scuri, adatti per applicazioni in cui il colore non è rilevante o in cui si preferiscono toni scuri.

In alternativa, i produttori mescolano piccole percentuali di materiale riciclato di colore diverso al PVC vergine per applicazioni non visibili, bilanciando gli obiettivi di sostenibilità con i requisiti estetici.

Integrazione con i principi dell'economia circolare

Le macchine per il riciclaggio del PVC consentono sistemi di produzione a ciclo chiuso. Le aziende raccolgono i propri scarti di produzione e i resi dei clienti, li trattano in loco e reintroducono il contenuto riciclato in nuovi prodotti.

Il programma VinylPlus, un'iniziativa industriale diffusa in tutta Europa, ha fissato obiettivi di 900.000 tonnellate riciclate all'anno entro il 2025, per arrivare ad almeno 1.000.000 di tonnellate entro il 2030.[4] Per raggiungere questi obiettivi sono necessarie sia infrastrutture di raccolta sia capacità di elaborazione delle attrezzature di riciclaggio.

Il riciclo chimico rappresenta un approccio alternativo emergente. Anziché fondere meccanicamente il PVC, i processi chimici scompongono il polimero nei suoi elementi costitutivi di base – idrocarburi, cloro e additivi – che vengono reimmessi nei flussi di produzione industriale.[5] Questa tecnologia è in grado di gestire flussi misti e contaminati che il riciclaggio meccanico non è in grado di elaborare, sebbene la sua diffusione su scala commerciale sia ancora in fase di sviluppo.

Considerazioni operative

Per gestire le apparecchiature di riciclaggio del PVC è necessario prestare attenzione a diversi fattori:

Consistenza del materiale: La qualità variabile degli input influisce sulle specifiche di output. Stabilire accordi con i fornitori o protocolli di raccolta che riducano al minimo la contaminazione.

Programmi di manutenzione: I riempitivi abrasivi presenti in alcune formulazioni di PVC usurano i taglienti e le filettature delle viti. Un'ispezione regolare previene tempi di fermo imprevisti.

Requisiti di ventilazione: Anche con un adeguato controllo della temperatura, la lavorazione del PVC rilascia alcune sostanze volatili. Sistemi di aspirazione adeguati proteggono i lavoratori e rispettano le normative sulla qualità dell'aria.

Test del granulato: Il campionamento periodico verifica che il materiale riciclato soddisfi le specifiche di produzione in termini di fluidità, densità e proprietà meccaniche.

Rendimenti economici e ambientali

I costi di capitale per le linee di riciclaggio del PVC variano da $100.000 per i sistemi base di piccole dimensioni a diversi milioni di dollari per gli impianti industriali completamente automatizzati. I tempi di ammortamento dipendono da:

- Volume di rottami di PVC disponibili

- Differenza di prezzo tra materiale vergine e riciclato

- Costi di manodopera per la cernita e la movimentazione

- Spese energetiche e idriche

- Domanda di mercato per granulato riciclato

Molti trasformatori raggiungono il ritorno dell'investimento in 2-4 anni, quando l'offerta costante di materiali e la domanda del mercato si allineano. I vantaggi ambientali – riduzione del tonnellaggio in discarica, minori emissioni e minore estrazione di materie prime vergini – aggiungono un valore che la sola analisi finanziaria non riesce a cogliere.

Domande frequenti

È possibile riciclare insieme tutti i tipi di PVC?

Il PVC rigido e quello flessibile richiedono parametri di lavorazione diversi a causa delle loro formulazioni specifiche. Mescolarli riduce la qualità del materiale. Selezionare per tipologia prima della lavorazione.

Come si confronta il PVC riciclato con il materiale vergine?

Se opportunamente lavorato, il PVC riciclato offre prestazioni pressoché identiche al materiale vergine nella maggior parte delle applicazioni. Alcune applicazioni critiche o soggette a forti sollecitazioni potrebbero comunque richiedere il contenuto vergine 100%.

Cosa succede al PVC che non può essere riciclato meccanicamente?

Il PVC fortemente contaminato o composto da materiali misti può essere avviato al recupero energetico (incenerimento con recupero di energia), al riciclo chimico o, meno auspicabile, alla discarica. I progressi tecnologici continuano a ridurre la percentuale di rifiuti che non può essere riciclata meccanicamente.

Esiste un mercato per il PVC riciclato?

Sì. I produttori di profili per l'edilizia, i produttori di tubi e altri trasformatori di PVC acquistano attivamente granulato riciclato. I prezzi sono in genere inferiori di 15-301 TP7T rispetto al PVC vergine, a seconda della qualità e delle condizioni di mercato.

Le macchine per il riciclaggio del PVC forniscono la base meccanica per trasformare i rifiuti edili in materie prime per la produzione. Con l'espansione dei sistemi di raccolta e il progresso tecnologico delle attrezzature, i tassi di riciclaggio continueranno a crescere, mantenendo una maggiore quantità di PVC in uso produttivo e riducendo l'impatto ambientale del settore edile.