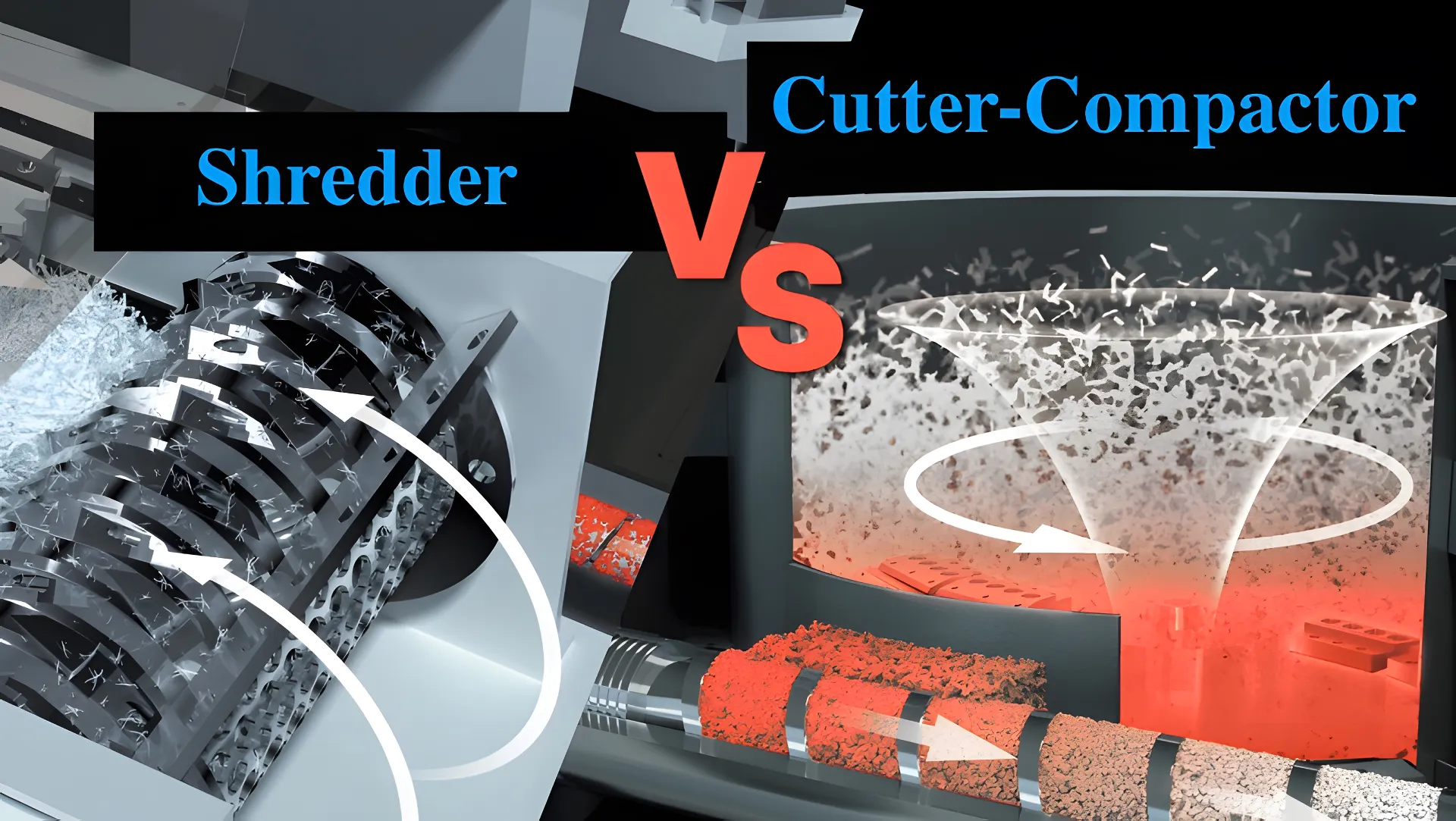

Nella progettazione di una linea di riciclaggio della plastica, il principale collo di bottiglia è spesso il meccanismo di alimentazione. I sistemi Cutter-Compactor (integrati) e i sistemi Shredder-Powered (modulari) risolvono questo problema in modo diverso. Questa guida analizza i flussi di lavoro operativi, le esigenze di manutenzione e i protocolli di risoluzione dei problemi per ciascuno di essi, aiutando i responsabili degli impianti a scegliere l'architettura più adatta al loro reparto.

Attrezzatura correlata: Trituratore di film PE/PP, estrusore grumi trituratore.

Flusso di lavoro 1: Il taglia-compattatore (integrato)

Ideale per: Film post-industriale (LDPE/LLDPE), BOPP, CPP, sacchetti tessuti

Come funziona

- Alimentazione diretta: Gli scarti leggeri e soffici vengono trasportati direttamente nel contenitore compattatore.

- Densificazione: I coltelli rotanti ad alta velocità tagliano e riscaldano per attrito il materiale, aumentandone la densità apparente da ~50 kg/m³ a ~300 kg/m³.

- Dosaggio tangenziale: Il materiale densificato e caldo viene immesso forzatamente nella vite dell'estrusore tramite forza centrifuga.

- Estrusione: La vite fonde il polimero preriscaldato con un taglio minimo, preservando le proprietà del materiale (la caduta di tensione intrinseca è ridotta al minimo).

Vantaggi operativi

- Processo in un'unica fase: Elimina la necessità di un trituratore, di un trasportatore e di un alimentatore forzato separati.

- Autoregolante: Se la pressione dell'estrusore aumenta, il compattatore rallenta automaticamente (sui PLC avanzati), impedendo il sovralimentazione.

- Flash-off dell'umidità: Il calore di attrito fa evaporare l'umidità superficiale (fino a 5%), agendo come un efficiente pre-essiccatore.

Risoluzione dei problemi

- “Collegamento materiale”: Se il compattatore si surriscalda (>110°C per LDPE), la plastica si scioglie in un "tronco" anziché in briciole. Soluzione: aumentare il flusso di acqua di raffreddamento nel contenitore o ridurre la velocità della lama.

- Usura della lama: Le lame smussate generano meno calore ma tagliano male. Per prestazioni ottimali, è necessario affilarle ogni 40-80 ore.

Flusso di lavoro 2: la linea alimentata dal trituratore (modulare)

Ideale per: Plastica rigida (HDPE/PP), grumi di spurgo, pellicola contaminata

Come funziona

- Riduzione delle dimensioni: Il materiale viene scaricato in un grande trituratore monoalbero, riducendolo in trucioli da 40 mm.

- Memoria tampone: I trucioli vengono trasportati in un silo o in una tramoggia di accumulo.

- Alimentazione forzata: Un alimentatore laterale o alimentatore a pressa spinge i trucioli freddi nell'estrusore.

- Fusione a taglio: La vite dell'estrusore in genere svolge la maggior parte del lavoro per fondere la plastica fredda, richiedendo un rapporto L/D più lungo (in genere 32:1 o superiore).

Vantaggi operativi

- Tolleranza alla contaminazione: I trituratori gestiscono meglio metallo, sabbia e carta rispetto ai compattatori ad alta velocità.

- Versatilità: È possibile passare da formati rigidi (tubi, blocchi) a pellicole (con il setaccio giusto) senza dover ricorrere a grandi riattrezzature.

- Avvio a freddo: Non c'è bisogno di "riscaldare" il contenitore del compattatore; il sistema è pronto per funzionare immediatamente.

Risoluzione dei problemi

- “Feeder Jamming”: La formazione di ponti nell'alimentatore a pressa è comune con film leggeri. Soluzione: utilizzare un agitatore nella tramoggia di accumulo.

- Schermo accecante: I setacci del trituratore si accecano facilmente con la pellicola bagnata. Soluzione: utilizzare un setaccio più grande (50 mm+) e affidarsi all'estrusore per la miscelazione finale.

Tabella comparativa: metriche operative

| Metrico | Linea di taglio-compattazione | Linea alimentata da trituratore |

|---|---|---|

| Tempo di avvio | 15-30 minuti (fase di riscaldamento) | Istantaneo (alimentazione fredda) |

| Abilità dell'operatore | Alto (richiede bilanciamento calore/velocità) | Moderato (attenzione meccanica) |

| Manutenzione | Affilatura della lama (frequente) | Rotazione del coltello (periodica) |

| Efficienza energetica | ~0,30 kWh/kg | ~0,38 kWh/kg (a causa dell'alimentazione fredda) |

| Superficie calpestabile | Compatto (Integrato) | Grandi (componenti modulari) |

Raccomandazione dell'ingegnere

Se la tua struttura elabora 80% pellicola/fibra, IL Tagliatrice-compattatrice è la scelta migliore per efficienza energetica e stabilità della produttività.

Se la tua struttura gestisce flussi misti rigidi/flessibili o alti livelli di contaminazione, il Alimentato da trituratore l'architettura fornisce la robustezza e la flessibilità necessarie.

Domande frequenti

Un compattatore-tagliatore può lavorare con materie plastiche rigide?

Sì, ma è inefficiente. Le parti rigide sono rumorose e usurano rapidamente le lame. È progettato per materiali a pareti sottili.

Con quale frequenza devo cambiare le lame del trituratore?

Per la plastica pulita, i coltelli quadrati possono durare dalle 500 alle 1000 ore per filo (4 fili in totale). Per i rifiuti post-consumo contaminati, questa durata diminuisce notevolmente.

Quale sistema produce pellet migliori?

IL Tagliatrice-compattatrice in genere produce pellet migliori per le pellicole perché la "fusione delicata" preserva le catene polimeriche, con conseguente maggiore resistenza alla trazione nel prodotto riciclato.

Riferimenti

[1] “Efficienza energetica nel riciclo della plastica”,” Riciclatori di plastica in Europa. Efficienza energetica nel riciclaggio della plastica

[2] “Sistemi di alimentazione per estrusione”,” Manuale di ingegneria delle materie plastiche. Sistemi di alimentazione per estrusione