Ontgrendel efficiëntie: uw ultieme gids voor het kiezen van de juiste zeefgrootte voor plastic granulatoren

Voor inkopers van industriële apparatuur, ingenieurs en technisch personeel in de kunststofverwerking en -recycling is de granulator een onmisbare schakel. Maar de efficiëntie en de kwaliteit van het eindproduct – het maalgoed – hangen in belangrijke mate af van een vaak over het hoofd gezien onderdeel: de zeef. Het kiezen van de juiste zeefgrootte voor de granulator is niet zomaar een detail; het is een beslissing die van invloed is op de doorvoer, de deeltjesconsistentie, het energieverbruik en zelfs de levensduur van uw apparatuur.

Deze gids leidt je door alles wat je moet weten om een weloverwogen beslissing te nemen en ervoor te zorgen dat je de optimale schermgrootte voor jouw specifieke toepassing kiest. Laten we beginnen!

Wat is een granulatorzeef en waarom is het zo belangrijk?

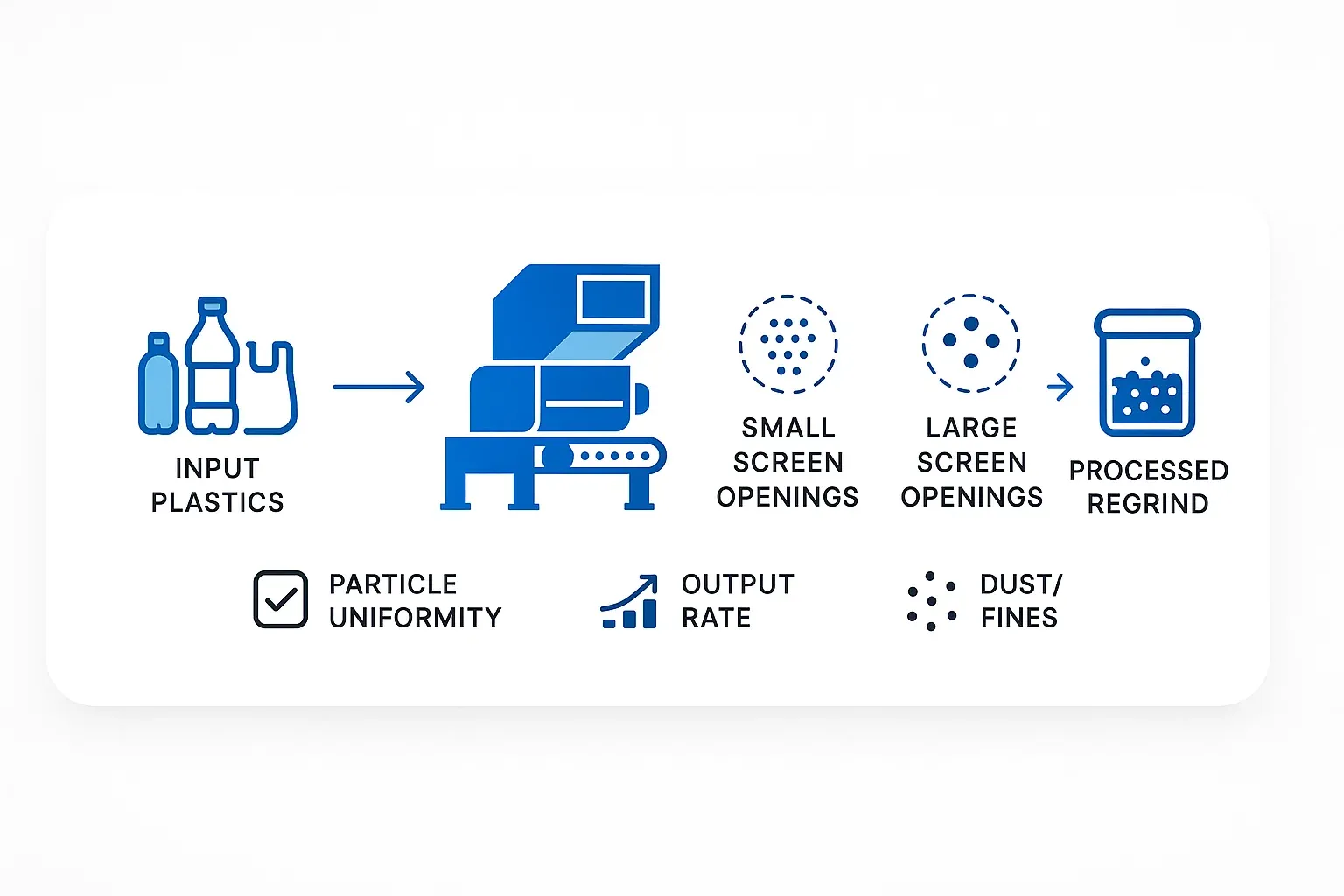

In de kern is een kunststof granulator Verkleint plastic afval, lopers, spoelingen of afgekeurde onderdelen tot kleinere, uniforme deeltjes, ook wel 'hermaalwerk' genoemd. De granulatorzeef, meestal een geperforeerde metalen plaat, bevindt zich onder de snijkamer. Terwijl de rotormessen het plastic snijden, wordt het materiaal door de gaten in de zeef geperst.

De belangrijkste functies van het scherm zijn:

- Om de controle te krijgen over de maximale deeltjesgrootte van het maalgoed. Het materiaal blijft in de snijkamer totdat het klein genoeg is om door de zeefopeningen te gaan.

- Om bij te dragen aan de uniformiteit van het maalgoed.

Waarom is dit cruciaal?

- Hermaalkwaliteit: De grootte en consistentie van uw maalgoed zijn direct van invloed op de herbruikbaarheid ervan in volgende processen (bijv. spuitgieten, extruderen). Inconsistente of te grote deeltjes kunnen verwerkingsproblemen veroorzaken, terwijl overmatige fijne deeltjes kunnen leiden tot problemen met de materiaalverwerking en smeltinconsistenties.

- Doorvoer en efficiëntie: De zeefgrootte beïnvloedt hoe snel het materiaal de snijkamer verlaat. Een zeef met een verkeerde maat kan knelpunten veroorzaken, de doorvoer verminderen en het energieverbruik verhogen.

- Slijtage van de uitrusting: Een slecht afgestemd scherm kan leiden tot verhoogde slijtage van de messen en het scherm zelf, en kan onnodige spanning op de motor en aandrijfcomponenten van de granulator leggen.

Belangrijkste factoren die van invloed zijn op de keuze van uw granulatorzeefgrootte

Het kiezen van de juiste schermgrootte is een kwestie van evenwicht. Dit zijn de belangrijkste factoren om te overwegen:

-

Gewenste uiteindelijke deeltjesgrootte (specificatie van het maalgoed):

Dit is vaak het startpunt. Welke maalgoedgrootte heeft uw downstreamproces nodig? Als u maalgoed opnieuw in nieuw materiaal wilt verwerken voor het vormen, moet het doorgaans qua grootte en vorm vergelijkbaar zijn met de nieuwe pellets voor een consistente smelt en vloei.

Algemene regel: De diameter van het zeefgat is over het algemeen iets groter dan de gewenste maximale deeltjesgrootte. Een zeefgat van 10 mm kan bijvoorbeeld voornamelijk deeltjes in het bereik van 8-10 mm produceren.

-

Soort kunststof dat wordt verwerkt:

- Harde, brosse kunststoffen (bijv. PS, SAN, acryl): Deze materialen breken gemakkelijk. Mogelijk kunt u een zeef gebruiken die dichter bij de gewenste deeltjesgrootte ligt. Ze kunnen echter ook schurend zijn.

- Zachte, flexibele kunststoffen (bijv. LDPE, PP-folie, TPE's): Deze materialen kunnen een uitdaging vormen. Ze hebben de neiging om uit te rekken en te vervormen in plaats van te versplinteren. Kleinere zeefgaten zijn mogelijk nodig om effectief te snijden, maar dit kan de doorvoer verminderen en de hitteontwikkeling verhogen. Gespecialiseerde "filmgranulatoren" hebben vaak een specifiek zeefontwerp.

- Sterke, slagvaste kunststoffen (bijv. PC, ABS, nylon): Deze vereisen meer energie om te granuleren. De selectie van de zeef moet een evenwicht vinden tussen de deeltjesgrootte en het vermogen van de granulator om het materiaal efficiënt te verwerken zonder overmatige hitte of fijnstof.

-

Grootte en vorm van invoermateriaal:

- Grote onderdelen (bijv. spoelingen, grote gegoten onderdelen): Grotere, meer open schermen kunnen in eerste instantie worden overwogen om het materiaal door de messen te laten "bijten", maar de uiteindelijke deeltjesgrootte blijft cruciaal. Voorvermalen kan nodig zijn voor zeer grote onderdelen.

- Lopers en gietbomen: Deze zijn over het algemeen gemakkelijker te verwerken.

- Film en vel: Kan zich om de rotor wikkelen als het niet goed wordt beheerd. De grootte van het scherm en de configuratie van het mes zijn cruciaal.

- Vereiste doorvoer (kg/uur of lbs/uur):

Over het algemeen zorgen grotere zeefgaten voor een hogere doorvoer, omdat het materiaal de snijkamer sneller verlaat.

Kleinere zeefgaten zorgen ervoor dat het materiaal langer in de kamer blijft, wat de doorvoer vermindert en mogelijk leidt tot meer fijnstof en warmte. U moet de gewenste deeltjesgrootte afstemmen op uw productie-eisen.

-

Ontwerp van de granulatorrotor en mesconfiguratie:

- Open rotor: Beter voor warmtegevoelige materialen en omvangrijke onderdelen, omdat er meer lucht kan circuleren.

- Gesloten (massieve) rotor: Biedt meer snijkracht bij hardere materialen.

- Aantal rotor- en bedmessen: Meer messen betekent doorgaans meer sneden per omwenteling, waardoor er iets grotere gaasgaten gemaakt kunnen worden, terwijl er toch een kleinere deeltjesgrootte ontstaat.

- Mesopening: Een goed ingestelde mesopening is essentieel voor efficiënt snijden en werkt samen met het scherm.

-

Aanvaardbaar niveau van boetes:

"Fijn" zijn zeer kleine deeltjes of stof. Overmatig fijn stof kan problemen veroorzaken in verdere processen.

Kleinere gaasopeningen, vooral bij zachte of warmtegevoelige materialen, kunnen soms leiden tot meer fijn materiaal vanwege overmatig malen en hitteopbouw.

Inzicht in de vormen en patronen van schermgaten

Hoewel ronde gaten het meest voorkomen, bestaan er ook andere opties:

- Ronde gaten: Ze bieden een goede deeltjesvorm en zijn de industriestandaard voor de meeste toepassingen. Ze bieden een goede sterkte.

- Vierkante gaten: Minder gebruikelijk, kan soms een iets hogere doorvoer bieden voor een gegeven open gebied, maar kan resulteren in minder uniforme deeltjes of meer "staarten" aan deeltjes.

- Verspringende versus rechte patronen: Verspringende patronen (waarbij de gaten in aangrenzende rijen verschoven zijn) zorgen over het algemeen voor een sterker scherm en een gelijkmatigere slijtage vergeleken met patronen met rechte rijen.

De percentage open ruimte (de totale oppervlakte van de gaten ten opzichte van het totale schermoppervlak) is ook een kritische factor. Een grotere doorlaat betekent over het algemeen een hogere doorvoer, maar kan ook de sterkte van het scherm verminderen.

De impact van schermformaat: een snelle vergelijking

Ter illustratie bekijken we de algemene trends:

| Functie | Kleinere schermgaten (bijv. 6-8 mm) | Grotere schermgaten (bijv. 10-15 mm+) |

|---|---|---|

| Deeltjesgrootte | Kleiner, uniformer | Groter, mogelijk minder uniform |

| Doorvoer | Lager | Hoger |

| Boetesgeneratie | Potentieel hoger (bij overmatig malen) | Over het algemeen lager |

| Energieverbruik | Potentieel hoger per eenheid output | Over het algemeen lager per eenheid output |

| Hitteopbouw | Hoger | Lager |

| Geschiktheid | Toepassingen waarbij fijn naslijpen nodig is | Bulkreductie, minder kritische specificaties |

Praktische tips voor het kiezen en optimaliseren van uw scherm

- Raadpleeg de fabrikant van uw granulator: Zij zijn je beste eerste hulpbron. Geef ze informatie over je materiaal, het invoerformulier en de gewenste output.

- Begin met een standaard aanbeveling: Als u het niet zeker weet, begin dan met een maat die veelgebruikt is voor uw materiaaltype (bijvoorbeeld 8 mm of 10 mm voor veel soorten stijf plastic).

- Testen, testen, testen! De beste manier om het optimale scherm te vinden, is door middel van empirische tests. Voer proeven uit met verschillende schermformaten en analyseer:

- Verdeling van de deeltjesgrootte van het maalgoed (zeefanalyse)

- Doorvoersnelheid

- Aanwezigheid van boetes

- Temperatuur van het maalgoed en de granulatorbehuizing

- Ampèreverbruik van de motor

- Denk aan een reeks schermen: Vaak is het handig om een aantal schermen met verschillende formaten bij de hand te hebben, vooral als u verschillende materialen verwerkt of wisselende maalspecificaties hebt.

- Vermijd onnodig te klein te gaan: Door een veel kleiner scherm te gebruiken dan nodig, wordt de doorvoer aanzienlijk verlaagd en neemt de slijtage en het energieverbruik toe.

- Vermijd te grote afmetingen: Hierdoor ontstaan er te grote deeltjes die mogelijk niet bruikbaar zijn of verderop in het proces voor problemen zorgen.

- Controleer en onderhoud schermen regelmatig: Versleten, beschadigde of verstopte schermen verminderen de prestaties drastisch. Vervang ze indien nodig.

- Zorg ervoor dat de schermen correct en veilig geïnstalleerd.

Conclusie: het juiste scherm is de sleutel tot succes bij granulatie

Het kiezen van de juiste zeefgrootte voor uw kunststofgranulator is een cruciale stap in het optimaliseren van uw kunststofverwerkings- en recyclingprocessen. Door zorgvuldig rekening te houden met het materiaaltype, de gewenste deeltjesgrootte, de doorvoercapaciteit en de mogelijkheden van uw granulator, kunt u een zeef kiezen die hoogwaardig maalgoed levert, de efficiëntie maximaliseert en de operationele kosten minimaliseert.

Onderschat de kracht van dit eenvoudig ogende onderdeel niet. Een goed gekozen zeef, gecombineerd met goed onderhoud van de granulator, zal op de lange termijn zijn vruchten afwerpen. Raadpleeg bij twijfel altijd uw apparatuurleverancier of een granulatie-expert. U kunt ook ons assortiment bekijken. kunststof granulatoren om de beschikbare opties te bekijken en ervoor te zorgen dat u de beste keuze maakt voor uw specifieke behoeften.