Witamy! Jeśli zajmujesz się zaopatrzeniem w sprzęt przemysłowy, jesteś inżynierem projektującym zakłady recyklingu lub technikiem pracującym z tworzywami sztucznymi, zrozumienie maszyn napędzających recykling butelek PET jest kluczowe. Politereftalan etylenu (PET) jest jednym z najczęściej poddawanych recyklingowi tworzyw sztucznych, a przekształcanie zużytych butelek z powrotem w cenny surowiec to złożony, wieloetapowy proces. Kluczowe dla tej transformacji są dwie maszyny robocze: niszczarki I granulatory. W tym artykule zagłębiamy się w ich istotne role, pomagając Ci podejmować świadome decyzje dotyczące Twojego Linie recyklingu butelek PET.

Zrozumienie PET i konieczności recyklingu

PET to mocny, lekki i przezroczysty plastik szeroko stosowany do produkcji butelek na napoje, pojemników na żywność i włókien syntetycznych. Jednak jego popularność znacząco przyczynia się do odpadów z tworzyw sztucznych, jeśli nie jest zarządzany w sposób odpowiedzialny. Recykling PET oszczędza zasoby naturalne (takie jak ropa naftowa i gaz ziemny), zmniejsza obciążenie składowisk, oszczędza energię w porównaniu z produkcją pierwotnego plastiku i minimalizuje emisję gazów cieplarnianych. Produkt końcowy, przetworzony PET (rPET), może być używany do produkcji nowych butelek, pojemników, włókien odzieżowych, dywanów i wielu innych rzeczy.

Proces recyklingu butelek PET: uproszczony przegląd

Zanim przyjrzymy się bliżej niszczarkom i granulatorom, przyjrzyjmy się typowemu procesowi recyklingu butelek PET:

- Zbiórka i sortowanie: Zużyte butelki PET są zbierane i sortowane od innych strumieni odpadów (ręcznie lub automatycznie) w celu usunięcia zanieczyszczeń, takich jak inne rodzaje tworzyw sztucznych, metale i papier.

- Rozbijanie bel i wstępne mycie (opcjonalnie): Bele sprasowanych butelek są rozbijane. Wstępne mycie może usunąć luźny brud i etykiety.

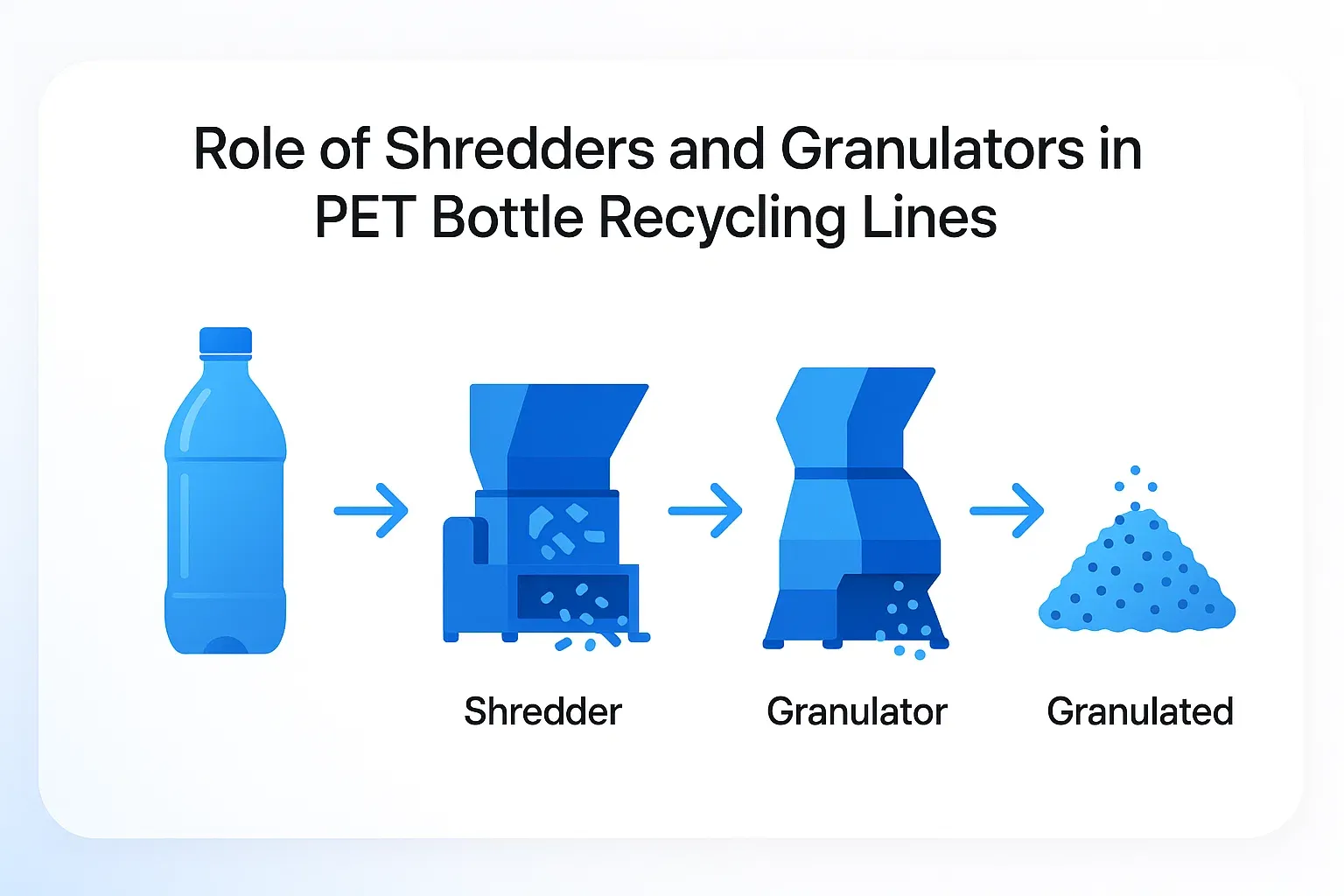

- Zmniejszenie rozmiaru: Tutaj wkraczają nasi bohaterowie! Butelki są zmniejszane, aby ułatwić wydajne mycie i przetwarzanie. Zazwyczaj obejmuje to Niszczarki do wstępnej redukcji zgrubnej i/lub Granulatory dla uzyskania drobniejszych, jednolitych płatków.

- Pranie i separacja: Rozdrobnione lub granulowane płatki PET są dokładnie myte (często w gorącej wodzie z detergentami), aby usunąć pozostałe etykiety, klej i resztki jedzenia. Techniki separacji gęstości (takie jak zbiorniki typu float-sink) są stosowane do oddzielania PET od lżejszych tworzyw sztucznych (takich jak nakrętki i pierścienie PP/PE).

- Wysuszenie: Oczyszczone płatki PET są suszone w celu usunięcia wilgoci.

- Dalsze przetwarzanie (opcjonalne): Płatki mogą zostać poddane dodatkowej obróbce, takiej jak filtracja w stanie stopionym lub peletyzacja, w celu wytworzenia wysokiej jakości peletów rPET.

Rozdrabniacze i granulatory odgrywają kluczową rolę w etapie trzecim, przygotowując materiał do skutecznego czyszczenia i późniejszej obróbki.

Niszczarki:Mocne źródła początkowej redukcji rozmiaru

Pomyśl o niszczarce jako o pierwszej linii obrony przed dużymi odpadami PET. Te solidne maszyny są przeznaczone do pierwotnej, grubej redukcji materiałów, w tym całych bel sprasowanych butelek PET.

Jak działają niszczarki w recyklingu PET

Przemysłowe niszczarki do tworzyw sztucznych zazwyczaj działają z prędkością niskie prędkości, ale wysoki moment obrotowy. Używają jednego lub więcej obracających się wałów wyposażonych w mocne, ostre noże tnące lub ostrza, które zazębiają się z nożami stacjonarnymi. Gdy wał(y) się obracają, chwytają butelki PET, wciągając je do komory tnącej, gdzie są rozrywane, cięte i cięte na mniejsze, nieregularne kawałki, zazwyczaj o wielkości od 20 mm do 100 mm, w zależności od konfiguracji sita lub noża.

Główne zalety stosowania niszczarek w liniach PET:

- Obsługa materiałów masowych: Niszczarki mogą przetwarzać całe bele butelek PET, redukując potrzebę ręcznego rozbelowywania i oszczędzając siłę roboczą.

- Początkowe uwalnianie zanieczyszczeń: Rozdrabnianie może pomóc w poluzowaniu brudu, zanieczyszczeń i niektórych etykiet, dzięki czemu dalsze czyszczenie będzie bardziej skuteczne.

- Stałe zasilanie urządzeń końcowych: Rozdrobniony materiał zapewnia łatwiejszy w obsłudze i jednorodny materiał do wtórnej redukcji wielkości (granulatory) lub systemy mycia.

- Mniejsze zużycie granulatorów: Dzięki wstępnemu rozdrabnianiu chronisz granulatory przed zbyt dużymi lub twardymi zanieczyszczeniami, które mogą powodować uszkodzenia lub nadmierne zużycie.

- Efektywność energetyczna dla dużych wolumenów: W przypadku bardzo dużych ilości materiału rozdrabnianie go na etapie początkowym może okazać się bardziej energooszczędne niż w przypadku próby bezpośredniego wrzucania całych butelek do granulatora.

Granulatory: Inżynieria precyzyjna dla jednolitych płatków

Gdy butelki PET zostaną wstępnie rozdrobnione (lub jeśli mamy do czynienia z luźnymi, stosunkowo czystymi butelkami), granulatory wkraczają, aby wykonać wtórną, drobniejszą redukcję rozmiaru. Ich celem jest produkcja płatków o jednolitym rozmiarze, małych płatków (często nazywanych „regrind” lub „chips”).

Jak działają granulatory w recyklingu PET

Granulatory tworzyw sztucznych, znane również jako młyny, działają w wyższe prędkości w porównaniu do niszczarek. Wykorzystują szybko obracający się wirnik zamontowany z wieloma kątowymi nożami, które tną materiał na nieruchomych nożach dolnych z precyzyjną pracą przypominającą nożyczki. Pod komorą tnącą znajduje się sito o określonych rozmiarach otworów, co zapewnia, że może wyjść tylko materiał zredukowany do pożądanego rozmiaru płatków. Typowe rozmiary płatków PET mieszczą się w zakresie od 8 mm do 14 mm.

Główne zalety stosowania granulatorów w liniach PET:

- Jednolita produkcja płatków: Cechą charakterystyczną granulatora jest jego zdolność do produkcji płatków o jednolitym rozmiarze i kształcie, co ma kluczowe znaczenie dla jakości końcowego rPET.

- Efektywne czyszczenie: Małe, jednolite płatki mają większy stosunek powierzchni do objętości, co umożliwia dokładniejsze i skuteczniejsze mycie i dezynfekcję.

- Ulepszona obsługa materiałów: Płatki granulowane charakteryzują się większą płynnością i są łatwiejsze w transporcie, suszeniu i przetwarzaniu w kolejnych etapach.

- Zoptymalizowany pod kątem jakości płatków: Można wybrać różne konstrukcje wirnika (np. otwarty, zamknięty, schodkowy) i konfiguracje noży, aby zoptymalizować jakość płatków i zminimalizować ilość drobnych cząstek (pyłu).

- Granulacja na mokro i na sucho: Niektóre granulatory mogą pracować z użyciem wody („granulacja na mokro”), co pomaga we wstępnym oczyszczeniu materiału, zmniejsza zużycie noża i minimalizuje zapylenie.

Niszczarki kontra granulatory: przegląd wydajności

Chociaż oba zmniejszają rozmiar, ich charakterystyki operacyjne i główne zastosowania różnią się znacząco. Zrozumienie tych różnic jest kluczowe dla zaprojektowania wydajnej linii recyklingu.

Przegląd porównawczy: rozdrabniacze kontra granulatory

| Funkcja | Niszczarka | Granulator |

|---|---|---|

| Funkcja podstawowa | Gruba, pierwotna redukcja rozmiaru | Drobna, wtórna redukcja wielkości; jednorodna produkcja płatków |

| Materiał wejściowy | Duże, nieporęczne przedmioty; zbelowane butelki; silnie zanieczyszczony materiał | Materiał wstępnie rozdrobniony; luźne butelki; stosunkowo czystszy materiał |

| Materiał wyjściowy | Nieregularne elementy (np. 20-100 mm) | Jednorodne płatki/wiórki (np. 8-14 mm) |

| Prędkość robocza | Niska prędkość | Wysoka prędkość |

| Moment obrotowy | Wysoki moment obrotowy | Niższy moment obrotowy (w porównaniu do niszczarek) |

| Mechanizm tnący | Ścinanie, rozrywanie, miażdżenie | Cięcie przypominające cięcie nożyczkami |

| Korzystanie z ekranu | Opcjonalna lub większa siatka do wstępnego wymiarowania | Niezbędne do precyzyjnej kontroli wielkości płatków |

| Generowanie pyłu/drobinek | Może być wyższy, jeśli nie zostanie dobrze zaprojektowany | Ogólnie niższe, szczególnie przy dobrej konstrukcji noża i granulacji na mokro |

| Główne zastosowanie w linii PET | Wstępne rozbicie butelek sprasowanych lub dużych | Tworzenie spójnych płatków do mycia i końcowego produktu rPET |

Synergiczna moc: niszczarki i granulatory w tandemie

Dla wielu przedsiębiorstw na skalę przemysłową Linie recyklingu butelek PET, szczególnie w przypadku przetwarzania mieszanych lub prasowanych butelek pokonsumenckich, użycie niszczarki, a następnie granulatora oferuje najbardziej wydajne i skuteczne rozwiązanie. To dwuetapowe podejście zapewnia szereg korzyści:

- Zoptymalizowana przepustowość: Rozdrabniacz radzi sobie z ciężkimi zadaniami, pozwalając granulatorowi pracować z optymalną wydajnością przy użyciu materiału o ustalonym rozmiarze.

- Mniejsze zużycie: Wstępne rozdrabnianie chroni noże oraz komorę granulatora przed uszkodzeniem przez duże, stałe zanieczyszczenia lub przedmioty o zbyt dużych gabarytach, wydłużając jego żywotność i zmniejszając koszty konserwacji.

- Zwiększona efektywność energetyczna: Każda maszyna działa w swoim idealnym zakresie. Rozdrabniacz jest bardziej wydajny do rozdrabniania dużych objętości, podczas gdy granulator jest bardziej wydajny do produkcji drobnych, jednolitych płatków z już zredukowanego materiału.

- Poprawiona jakość płatków: Bardziej kontrolowany, dwuetapowy proces redukcji często skutkuje uzyskaniem płatków rPET lepszej jakości i mniejszej ilości drobnych cząstek.

- Większa stabilność procesu: System jest bardziej odporny na zmiany materiału wejściowego.

Typowy dwuetapowy przepływ pracy:

(Grube kawałki)

(Jednolite Płatki)

W niektórych przypadkach, w przypadku mniejszych operacji lub przetwarzania stosunkowo czystych, luźnych butelek, sam granulator o dużej wytrzymałości może wystarczyć. Jednak w większych zakładach trend zmierza w kierunku solidnego systemu dwustopniowego.

Kluczowe kwestie przy wyborze rozdrabniaczy i granulatorów

Wybór odpowiedniego sprzętu ma kluczowe znaczenie dla sukcesu i rentowności Twojej działalności recyklingu PET. Oto kilka kluczowych czynników, które należy wziąć pod uwagę:

- Wymagania dotyczące wydajności (kg/godz. lub ton/godz.): Dopasuj wydajność maszyny do całościowych potrzeb przetwórczych swojego zakładu.

- Charakterystyka materiału wejściowego:

- Czy butelki są sprasowane czy luzem?

- Jaki jest poziom i rodzaj zanieczyszczenia (np. brud, piasek, inne tworzywa sztuczne, metale)?

- Jaki jest maksymalny rozmiar materiału wejściowego?

- Pożądany rozmiar i jakość płatków wyjściowych: Jakie są specyfikacje płatków rPET? To będzie dyktować rozmiar sita w granulatorach i potencjalnie rodzaj systemu tnącego.

- Dostępność przestrzeni i układ: Upewnij się, że maszyny pasują do Twojego zakładu i umożliwiają sprawny przepływ materiałów.

- Konserwacja i trwałość: Zwróć uwagę na solidną konstrukcję, łatwość wymiany noży i ich czyszczenia oraz dostępność części zamiennych.

- Zużycie energii: Należy wziąć pod uwagę wielkość silnika i ogólną efektywność energetyczną urządzenia.

- Poziom hałasu i funkcje bezpieczeństwa: Zapewnij zgodność z lokalnymi przepisami i bezpieczeństwo operatora.

- Integracja: W jaki sposób niszczarka i granulator zintegrują się z urządzeniami znajdującymi się wcześniej (np. sortowanie, rozbalowywanie) i później (np. mycie, suszenie) w procesie produkcyjnym?

- Wsparcie i wiedza specjalistyczna dostawców: Wybierz renomowanego dostawcę, który może zaoferować doradztwo techniczne, pomoc w instalacji i serwis posprzedażowy.

Wnioski: Niezbędni partnerzy w gospodarce o obiegu zamkniętym

Niszczarki i granulatory to znacznie więcej niż tylko maszyny do redukcji rozmiaru; są one podstawowymi czynnikami umożliwiającymi gospodarkę o obiegu zamkniętym dla tworzyw sztucznych PET. Ich wydajna praca ma kluczowe znaczenie dla produkcji wysokiej jakości płatków rPET, które można przekształcić w nowe produkty, zmniejszając nasze uzależnienie od zasobów pierwotnych i łagodząc zanieczyszczenie plastikiem.

Rozumiejąc ich odrębne role, ich synergistyczne możliwości i kluczowe czynniki w ich wyborze, Ty, jako nabywcy, inżynierowie i technicy, możesz projektować i obsługiwać linie recyklingu butelek PET, które są nie tylko przyjazne dla środowiska, ale także opłacalne ekonomicznie. Inwestowanie w odpowiednie niszczenie I granulowanie technologia jest inwestycją w bardziej zrównoważoną przyszłość.

Jeśli masz jakiekolwiek pytania lub potrzebujesz pomocy w doborze idealnego sprzętu dla swojego Projekt recyklingu butelek PET, nie wahaj się skontaktować z nami Energetyczny.