A rentabilidade de uma linha de reciclagem é frequentemente determinada por um único consumível: o Faca rotativa. Um conjunto de lâminas que perde o fio em 200 horas, em comparação com um que dura 800 horas, altera fundamentalmente seus custos operacionais. Este guia técnico explora a metalurgia por trás das lâminas de trituradores industriais e como selecionar o aço certo para o seu fluxo de resíduos.

Equipamentos relacionados: triturador de eixo único.

A química do corte: entendendo os tipos de aço.

Nem todo "Aço Temperado" é igual. O padrão da indústria se baseia em aços para ferramentas de trabalho a frio, caracterizados por alto teor de carbono e cromo.

1. Aço D2 (AISI D2 / DIN 1.2379)

- Composição: 1,5% Carbono, 12% Cromo.

- O PadrãoO D2 é o material mais utilizado na indústria de plásticos. Ele oferece um bom equilíbrio entre resistência ao desgaste e custo.

- DurezaTratado termicamente para 58-60 HRC.

- Melhor paraLimpeza de poliolefinas (HDPE, PP), garrafas PET e resíduos plásticos em geral.

- FraquezaÉ relativamente quebradiço. Se um contaminante de metal pesado (como a cabeça de um martelo) entrar no triturador, as lâminas D2 frequentemente racham ou se estilhaçam.

2. DC53 (Aço para matrizes de trabalho a frio melhorado)

- A atualização: Uma versão proprietária modificada do SKD11.

- Dureza: Pode alcançar 62-64 HRC após têmpera em alta temperatura.

- ResistênciaO DC53 é aproximadamente 2 vezes mais resistente do que o D2. Ele resiste muito melhor a lascas sob impacto.

- Melhor paraAplicações complexas como Lixo eletrônico, Pneus, e Fio de cobre onde cargas de choque são comuns.

3. Revestimento duro (sobreposição de carboneto de tungstênio)

- A ArmaduraCorpo padrão em aço soldado com uma matriz de carboneto de tungstênio.

- DurezaAs partículas de carbeto atingem 70+ HRC.

- Melhor paraMateriais abrasivos como Filme Agrícola Sujo (teor de areia/sílica) ou Plásticos com carga de vidro.

- TrocaNão é fácil afiar essas lâminas. Elas são feitas para quebrar ou exigem soldagem especializada.

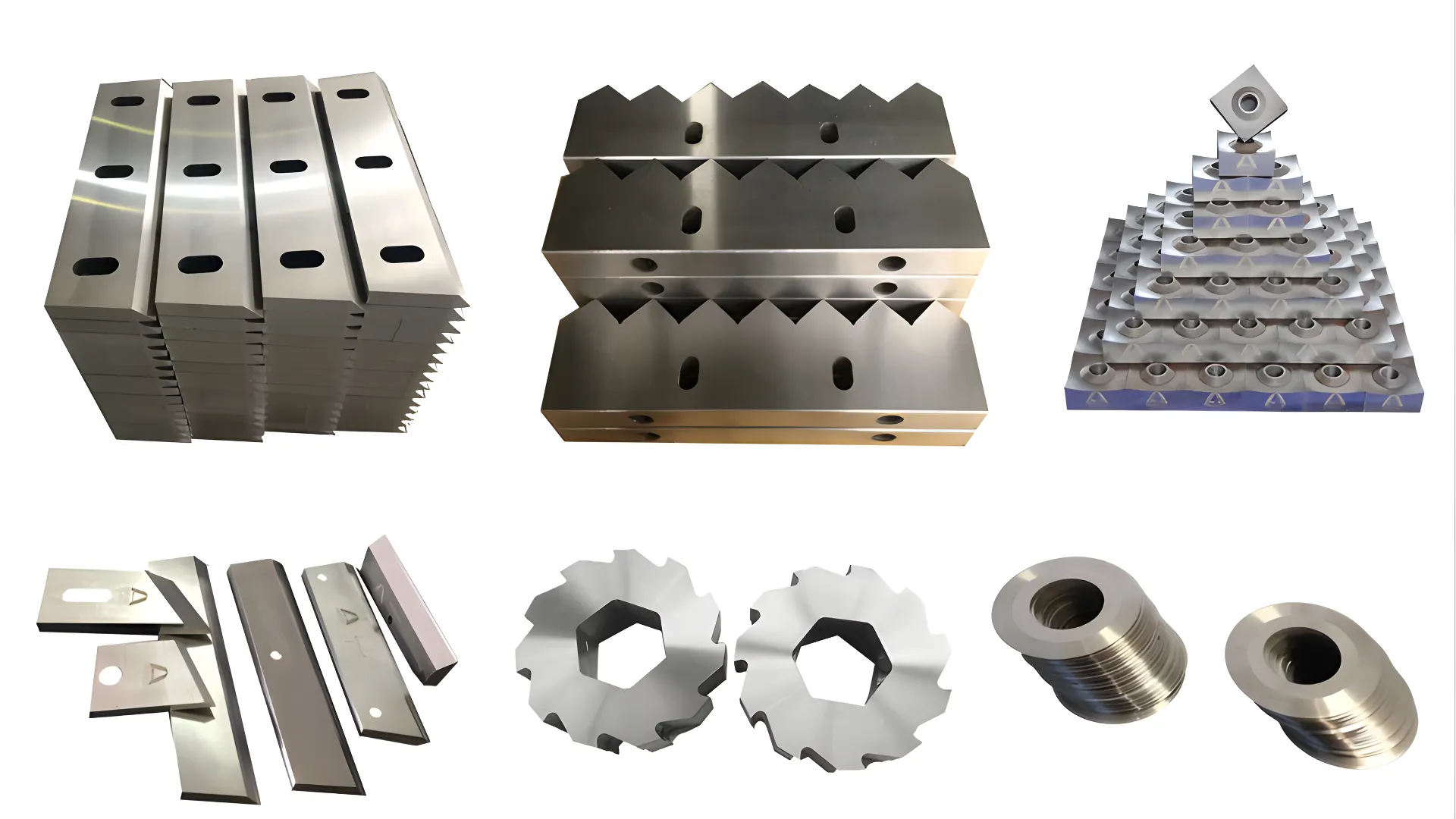

Geometria e configuração da lâmina

O formato da lâmina determina a "mordida".“

Facas do rotor (móveis)

- Quadrado (4 lados)O modelo mais comum. Quando uma das bordas perder o fio, basta girá-la 90 graus.

- DicaUse uma chave dinamométrica ao girar. Parafusos soltos podem causar danos catastróficos ao rotor.

- Gancho / Bico de GaviãoFormato agressivo para agarrar filmes ou fibras volumosas.

- RiscoSe o gancho atingir um objeto sólido, o pico de torque será enorme.

Facas do estator (estacionárias)

- Estes atuam como a “bigorna”. Geralmente devem ser ligeiramente mais macio (2-3 pontos HRC a menos) do que as lâminas do rotor. Isso garante que, se ocorrer uma colisão, o estator, mais barato e mais fácil de substituir, absorva o dano, protegendo o rotor, que é mais caro.

Tratamento térmico: a variável invisível

Duas lâminas podem parecer idênticas, mas ter desempenhos diferentes devido a Temperamento.

- Têmpera padrãoAquecimento a aproximadamente 200 °C. Boa dureza, menor tenacidade.

- Endurecimento a vácuo + tratamento criogênicoO congelamento da lâmina a -196 °C após o endurecimento transforma a austenita retida em martensita. Isso aumenta a vida útil ao desgaste em 20-30% sem tornar a lâmina mais quebradiça. Sempre pergunte ao seu fornecedor se ele utiliza criogenia.

Protocolo de manutenção: quando alterar?

Não espere até que a lâmina esteja redonda.

1. Monitor de amperagemUma máquina afiada funciona em marcha lenta com baixa amperagem e corta com picos estáveis. Uma máquina cega consome alta amperagem contínua.

2. Percentagem de multasLâminas cegas "esmagam" o plástico em vez de cortá-lo, criando excesso de poeira (partículas finas). Se o seu coletor de pó estiver enchendo duas vezes mais rápido, verifique a folga.

3. A Lacuna (Distância de Corte)A distância entre o rotor e o estator deve ser de 0,3 mm – 0,5 mm para cinema, e 1,0 mm – 2,0 mm Para tubos rígidos. Mantenha essa precisão.

Perguntas frequentes

Por que minhas lâminas D2 estão lascando?

É provável que você tenha contaminação por metal ou que sua taxa de alimentação esteja muito agressiva (carga de choque). Mude para DC53 Para melhor resistência a impactos, instale um separador magnético na entrada.

Posso afiar as lâminas do triturador sozinho?

Sim, mas você precisa de um Retificadora de superfície Com fluido de corte. Nunca use uma esmerilhadeira angular a seco; o calor localizado irá recozer (amolecer) o aço, danificando a lâmina instantaneamente.

Qual é a diferença de custo?

As lâminas DC53 costumam custar mais do que as D2, mas podem durar significativamente mais em aplicações sujeitas a impactos. A vida útil real depende da contaminação, dos objetivos de dureza, da qualidade do tratamento térmico e da geometria da lâmina — portanto, compare os fornecedores usando o custo por tonelada e dados de testes, em vez de uma única porcentagem.

Referências

[1] “Aços para ferramentas: propriedades e aplicações,” ASM Internacional. Aços para ferramentas: propriedades e aplicações

[2] “Tratamento térmico de engrenagens e ferramentas de corte”,” Revista de Aquecimento Industrial. Tratamento térmico de engrenagens e ferramentas de corte